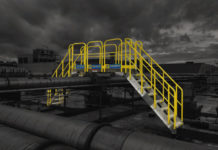

Audyt BHP w dziale utrzymania ruchu

Polega on na analizie faktycznego stanu bezpieczeństwa i higieny pracy w zakładzie oraz odpowiedzi na pytanie, czy funkcjonujące w nim rozwiązania są w pełni bezpieczne dla pracowników. Może być przeprowadzony m.in....

Pięć najlepszych rozwiązań branżowych dotyczących poprawy bezpieczeństwa przedsiębiorstw w roku 2020

Gdy duże korporacje stają się tematem wieczornych wiadomości po tym, jak dojdzie w nich do wypadku z udziałem pracowników, wówczas o zagadnieniu wypadków w...

Zwrot z inwestycji w IIoT: korzyści w zakresie bezpieczeństwa i produktywności

IIoT obiecuje skrócić czas przestojów i zaoszczędzić pieniądze, zwłaszcza w przypadku zastosowania do starszego sprzętu.

IIoT Insights

- Minimalizacja przestojów urządzeń IIoT jest kluczem do utrzymania...

Wykorzystanie funkcji diagnostycznych do zwiększania bezpieczeństwa systemu

Niektóre funkcje diagnostyczne są wbudowane we współczesne, inteligentne przyrządy pomiarowe, podczas gdy inne projektuje się jako przewidziane do włączenia w proces technologiczny.

Efektywność systemów automatyki sterującej...

IIoT, czyli maszyny połączone w sieć informatyczną

Technologie Internetu Rzeczy (Internet of Things – IoT) przeżywają obecnie gwałtowny rozwój. Coraz więcej otaczających nas urządzeń dostępnych jest w trybie online. Sytuacja ta wymaga jednak zadbania o odpowiednią ochronę samych urządzeń, systemów teleinformatycznych i przetwarzania danych oraz użytkowników, za pomocą modelu inteligentnych sieci przemysłowych i najlepszych praktyk w zakresie cyberbezpieczeństwa.

8 wskazówek zapewniających sukces w realizacji wdrożenia systemu odpylania

Zainstalowanie systemu odpylania przynosi wiele korzyści dla zakładu produkcyjnego, w tym zwiększoną efektywność produkcji oraz czystsze i bezpieczniejsze środowisko pracy. Jakie czynniki należy wziąć pod uwagę, by wdrożenie systemu było udane, a instalacje odpylania funkcjonowały możliwie najskuteczniej?

Jak zmniejszyć ekspozycję na opary spawalnicze

Spawacze podczas wykonywania swojej pracy są szczególnie narażeni na zagrożenia, do których należą nie tylko te związane z urazami mechanicznymi, lecz także z działaniem oparów spawalniczych. W jaki...

W strefach zagrożonych wybuchem bardzo ważna jest klasa bezpieczeństwa czujnika

Odpowiedni dobór czujnika ma kluczowe znaczenie dla prawidłowego działania systemu czujników położenia.

Znaczna część urządzeń przemysłowych jest używana w strefach niebezpiecznych lub w zastosowaniach, które...

Honeywell tworzy nową jednostkę ds. bezpieczeństwa przemysłowego

Honeywell ogłosił utworzenie Honeywell Industrial Safety - części Honeywell Automation and Control Solutions obejmującej działy specjalizujące się w rozwiązaniach dla bezpieczeństwa:...

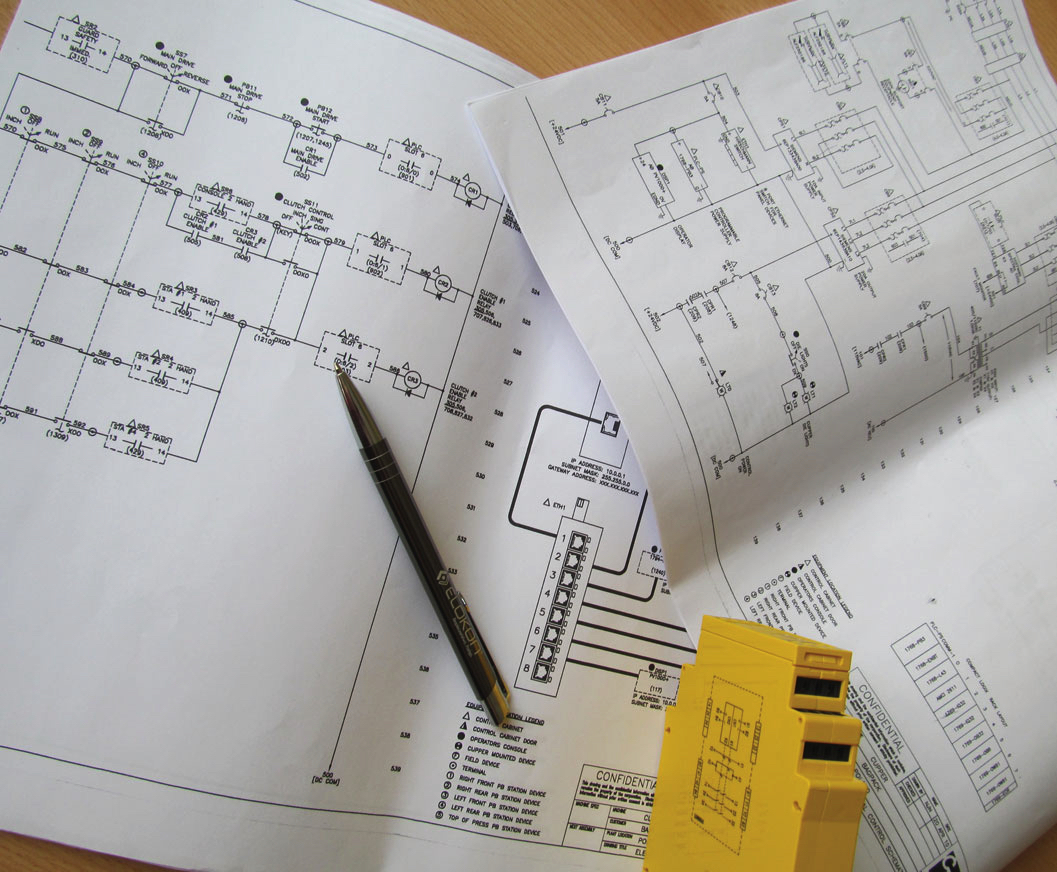

Problemy interpretacyjne dyrektywy 2009/104/WE przy ocenie i dostosowaniu maszyn do wymagań minimalnych

Okres dostosowania maszyn do wymagań minimalnych według Rozporządzenia Ministra Gospodarki z dnia 30 października 2002 r. w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy, upłynął 1 stycznia 2006 r. Statystyki pokazują jednak, że po ponad 10 latach tylko ok. 30% maszyn spełnia te wymagania. Ponadto w wielu zakładach nie podjęto jeszcze żadnych działań zmierzających do poprawy tej sytuacji.