W trakcie prowadzonych remontów mogą być wykorzystywane części zamienne różnego pochodzenia. W przypadku maszyn krytycznych niezwykle ważne jest stosowanie zamienników oryginalnych. W pierwszej części artykułu na przykładzie sprężarki z zespoloną przekładnią zostanie opisany problem spowodowany zastosowaniem przypadkowych uszczelnień.

Wyposażenie ważniejszych maszyn produkcyjnych w system nadzoru stanu technicznego pozwala na monitorowanie określonych parametrów w czasie pracy maszyny. Systemy te dodatkowo wykazują również dużą przydatność w fazie oceny jakości przeprowadzonych działań remontowych. Wynika ona z możliwości szybkiego rozpoznania natury problemu oraz skrócenia czasu jego rozwiązywania. To, w jaki sposób na bazie zgromadzonych danych i ich analiz można wysnuć jednoznaczne wnioski o naturze problemu, zostanie zilustrowane na przykładzie sprężarki odśrodkowej z wewnętrzną przekładnią zębatą, która w przedsiębiorstwie użytkownika funkcjonuje jako maszyna krytyczna. Dodatkowo przytoczone zostaną przykłady konsekwencji wynikających z zastosowania substytutów części zamiennych w różnych maszynach.

Z uwagi na znaczenie minimalizacji zamrożonych nakładów w częściach zamiennych zostaną pokazane również kierunki działań podejmowanych na poziomie koncernu jako próby poprawy sytuacji w tym zakresie.

Wprowadzenie

Problematyka utrzymania ruchu, w szczególności dotycząca maszyn krytycznych oraz tych, które mają duże znaczenie dla procesu produkcyjnego, jest nierozerwalnie związana z potrzebą oceny stanu technicznego. Remonty środków produkcji są dokonywane coraz rzadziej przez służby przedsiębiorstwa, w którym maszyny pracują, a coraz częściej na warunkach outsourcingu, co skutkuje praktycznym zmniejszeniem kontroli nad niektórymi szczegółami ich realizacji.

W konsekwencji warto:

➡ w zakresie potrzeby i skali przeprowadzania remontów – posiadać środki techniczne umożliwiające ocenę bieżącego stanu technicznego majątku oraz zaplecze intelektualne (specjaliści przedsiębiorstwa lub outsourcing diagnostyczny), które gwarantuje biegłość w ocenie tego stanu1;

➡ w zakresie oceny poprawności wykonanego remontu – dysponować środkami technicznymi umożliwiającymi szybkie i wiarygodne sprawdzenie podstawowych właściwości dynamicznych maszyny; w wielu przypadkach taka kontrola może być dokonywana przy użyciu systemów nadzoru stanu technicznego, które monitorują bieżący stan techniczny i zabezpieczają maszynę podczas jej użytkowania;

➡ w zakresie dokumentów formalnych związanych z kontraktowaniem remontów – posiadać takie standardowe załączniki, które precyzują wymagania w zależności od sposobu prowadzenia prac remontowych i w konsekwencji przyczyniają się do jego lepszej realizacji.

Dlaczego tak ważne są oryginalne części zamienne

Stosowanie nieoryginalnych części zamiennych może być podyktowane chęcią obniżenia kosztów. W zdecydowanej większości wypadków zyski te okazują się jednak krótkoterminowe i w konsekwencji pozorne, ponieważ poremontowy stan techniczny maszyny wymusza często kolejne wydatki, których można by uniknąć, wykorzystując części oryginalne [1]. Czasami poniesione łącznie nakłady oraz straty produkcyjne spowodowane problemami ruchowymi maszyny znacząco przewyższają nakłady remontowe, które należałoby ponieść na użycie oryginalnych zamienników.

Za celowością stosowania oryginalnych części zamiennych przemawiają następujące argumenty [2]:

➡ stosowanie oryginalnych części zamiennych prowadzi na ogół do minimalizacji całkowitego kosztu posiadania/eksploatacji. O koszcie tym decyduje bowiem nie tylko cena nabycia, ale także wszelkie możliwe wtórne konsekwencje stosowania, m.in. średni czas do uszkodzenia części i w efekcie nakłady na prowadzone naprawy, a także koszty wtórnych skutków uszkodzenia wynikające z potrzeb remontowych. W przypadku maszyn krytycznych powinny być także uwzględnione straty spowodowane naruszeniem płynności procesu produkcyjnego;

➡ oryginalne części zamienne są zaprojektowane, wykonane i sprawdzone w zakresie zgodności z oryginalną dokumentacją techniczną maszyny. Natomiast niektórzy producenci części zamiennych, którzy nie są producentami maszyn, produkują je, wykorzystując inne materiały. Niższa cena substytutów jest konsekwencją wykorzystania materiałów podstandardowych2. W niektórych przypadkach oryginalne części metalowe zastępowane są substytutami wykonanymi z tworzywa sztucznego, a części z zaawansowanych tworzyw sztucznych wykonuje się z materiałów tańszych. Mimo że zamienniki charakteryzują się zgodnością wymiarową i tolerancjami wymiarowymi z częściami oryginalnymi, to konsekwencją wykorzystywania takich podstandardowych materiałów może być m.in. naruszenie wymogów tolerancji3 w warunkach pracy, naruszenie wymogów wytrzymałościowych elementu, a także brak kompatybilności materiałowej w stosunku do innych współpracujących elementów oraz wykorzystywanych smarów;

➡ wprowadzenie ulepszeń projektowych przez producenta maszyny. Producent, bazując na gromadzonym doświadczeniu w działaniu i obsłudze dotychczas wyprodukowanych maszyn oraz (bywa że także prowadzonym) procesie badawczym, dąży do ulepszeń produktów. W związku z tym dobrze jest sprawdzać, w jakim zakresie części zamienne nabyte dawniej mogą być stosowane w podobnych, ale znacznie nowszych maszynach. Zdarza się bowiem, że wprowadzone ulepszenia konstrukcyjne powodują, iż w maszynach wyglądających identycznie niektóre ich podzespoły wymagają zastosowania zróżnicowanych, choć bardzo podobnych zamienników. Wykorzystywanie istniejących przypadkowych zapasów magazynowych może więc prowadzić do problemów ruchowych.

Przedsiębiorstwa wykorzystujące maszyny od wyselekcjonowanych producentów mogą liczyć z wieloletnim wyprzedzeniem na notyfikacje, kiedy produkt lub podzespół zostanie wycofany z produkcji (na ogół w wyniku zastąpienia go produktem bardziej nowoczesnym) oraz jak długo będzie on jeszcze objęty planem wspomagania serwisowego4;

➡ zgodność z wymaganiami maszyny oraz gwarancjami. Stosowanie elementów zastępczych może prowadzić do utraty gwarancji na urządzenie. W przypadku uszkodzenia nieoryginalnych zamienników w czasie, w którym są one objęte gwarancją, można oczekiwać ich wymiany. Natomiast przypisana tym zamiennikom gwarancja zazwyczaj nie obejmuje wtórnych szkód majątku produkcyjnego, będących skutkiem uszkodzenia tego substytutu ani poniesionych w konsekwencji strat produkcyjnych;

➡ bezpieczeństwo. Oryginalne części przyczyniają się do zwiększenia szeroko rozumianego bezpieczeństwa realizowanego procesu produkcyjnego oraz sprzyjają lepszemu zarządzaniu ryzykiem.

Praca z podzespołami wykorzystującymi elementy uszkodzone lub substytuty może: stanowić zagrożenie dla zdrowia, a nawet życia operatorów maszyny, narażać na szwank majątek produkcyjny, w którym takie podzespoły pracują, a także stanowić zagrożenie dla środowiska (np. zwiększenie ryzyka uszkodzenia innego majątku produkcyjnego, hal produkcyjnych itd.) W publikacji „Nadobroty: skutki, systemy detekcji i zabezpieczenia” [3] opisane zostały przykłady wielu takich zdarzeń, będących konsekwencją stosowania niesprawnych lub wręcz niepoprawnych systemów zabezpieczenia na okoliczność zwyżki obrotów;

➡ korzyści intelektualne ze współpracy z oryginalnymi producentami. Ścisła współpraca z producentami maszyn i urządzeń ułatwia dostęp do ich ekspertów. Dzięki temu czas potrzebny do identyfikacji niezbędnych części może być skrócony, a proces ich zamawiania uproszczony, co na ogół owocuje znacznym skróceniem czasu rozwiązywania problemów awaryjnych. Specjaliści zatrudnieni przez producenta mogą być także pomocni w określeniu zalecanej wielkości zapasów magazynowych oraz wyprzedzenia czasowego potrzebnego do uzupełnienia zapasów krytycznych.

Przykład problemu

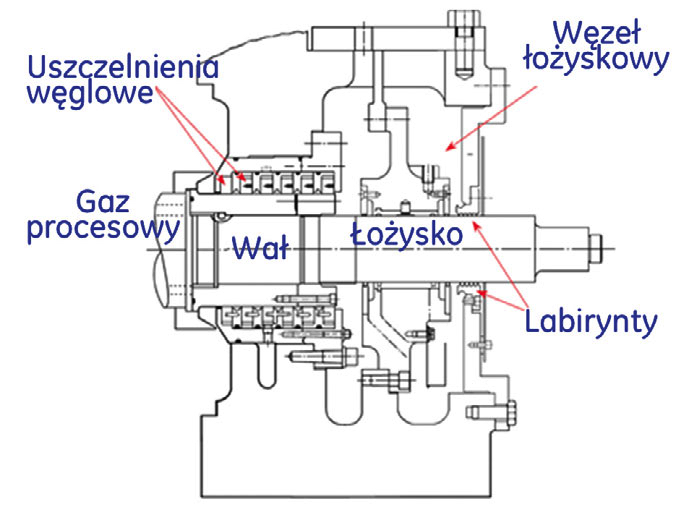

W pewnym przedsiębiorstwie wykorzystywane są trzy sprężarki przekładniowe, które są maszynami krytycznymi z punktu widzenia realizowanego procesu produkcyjnego5 [4], tak więc powinny być monitorowane zgodnie z wytycznymi standardu ISO 10439-3:2015 (PN-EN ISO 10439:2015). Sprężarki te mają po dwa wały – po jednym dla stopni niskiego (NP) i wysokiego (WP) ciśnienia. Na każdym wale znajdują się wirniki dwóch stopni sprężania – tak jak to pokazano na rys. 1. Sprężarki te zostały dostarczone przez producenta z bardzo ograniczonym systemem nadzoru drganiowego, o którym można powiedzieć, że jest wystarczający dla maszyn pomocniczych, tzn. zgodnie z zaleceniami standardu ISO 10442:2002 oraz PN-EN ISO 10442:2010. Na system ten składają się jedynie pojedyncze sensory zbliżeniowe drgań dla każdego wału sprężarki, które są podłączone do monitora drgań SYSTEM 1900. Przetworzone sygnały drganiowe są przekazywane w standardzie 4…20 mA z monitora drgań do systemu regulacji i zabezpieczenia sprężarki.

Taki system nadzoru i zabezpieczeń umożliwia realizowanie dla sprężarek prewencyjnego UR, natomiast fakt ich kwalifikacji do grupy maszyn krytycznych wymagałby raczej zastosowania takiego systemu nadzoru stanu technicznego, który umożliwia prowadzenie predykcyjnego UR (a więc UR opartego na świadomości zmian stanu technicznego). Taki bardziej zaawansowany system nadzoru wymagałby ulepszenia systemu monitorowania w zakresie liczby wykorzystywanych czujników oraz jego rozszerzenia o online’owy system akwizycji danych diagnostycznych, dysponujący funkcjonalnością właściwą dla wysokoobrotowych maszyn krytycznych. W konsekwencji ulepszenie systemu monitorowania wymagałoby:

➡ zastosowania sparowanych sensorów drgań, tzn. obserwujących wał nie jednokierunkowo, ale w konfiguracji XY, co pozwala na pełną ocenę dynamicznego zachowania czopów oraz dokładne określenie ich położenia w łożysku, a także na

➡ obserwację powiększania luzu łożyskowego,

➡ zastosowanie czujników XY dla wszystkich węzłów łożyskowych co najmniej wirników szybkoobrotowych, a najlepiej także dla łożysk wału napędowego agregatu,

➡ dodania czujników akcelerometrycznych, ponieważ czujniki zbliżeniowe na ogół nie umożliwiają obserwacji składowych drgań wysokoczęstotliwościowych generowanych przez współpracującą parę zębatą, które są krytyczne do oceny prawidłowości pracy zazębień,

➡ zastosowanie czujnika znacznika fazy (lepiej: czujników, gdyż indywidualny znacznik fazy powinien być wykorzystywany dla każdej linii wałów niezależnie).

W przypadku problematyki dotyczącej nadzoru maszyn krytycznych liczne przedsiębiorstwa posiłkują się standardem API 670. Opisuje on poprawny sposób zastosowania różnych czujników wykorzystywanych w systemach monitorowania i zabezpieczeń, a także prezentuje minimalne konfiguracje czujników, które powinny być wykorzystywane w przypadku wybranych maszyn obejmowanych systemami monitorowania stanu technicznego, w tym także dla napędu sprężarek z zespoloną przekładnią. Wytyczne dla samych sprężarek, w zależności od ich krytyczności, formułują standardy API 617 i API 672.

Jedna z trzech sprężarek została przekazana do okresowego remontu. Próba poremontowego uruchomienia agregatu zakończyła się jednak niepowodzeniem z powodu znacznego wzrostu drgań oraz braku ich stabilności. Wykonane analizy pomiarów drgań z dwóch zainstalowanych przez producenta maszyn czujników nie dały racjonalnych wniosków co do przyczyny złego stanu dynamicznego.

Użytkownik sprężarki, będący pod presją z powodu konieczności włączenia sprężarki do pracy oraz w stanie stresu wynikającego z tego, że poremontowy stan dynamiczny maszyny był znacznie gorszy od tego przed remontem, stwierdził celowość przeprowadzenia ekspertyzy diagnostycznej. Wymusiło to:

➡ zainstalowanie dodatkowych zbliżeniowych czujników drgań, umożliwiających przejście z analiz jednokierunkowych dla wału do analizy drgań w płaszczyźnie XY dla każdego węzła łożyskowego (pary czujników zbliżeniowych były więc dostępne w każdej płaszczyźnie pomiarowej pokazanej czerwonymi strzałkami na rys. 1);

➡ dodanie dla obydwu wałów z wirnikami indywidualnych czujników znacznika fazy (czujniki Keyphasor® pokazano strzałkami zielonymi na rys. 1), co umożliwia rozszerzenie nadzoru drganiowego z takiego, który ograniczał się do śledzenia zmian magnitudy drgań, do wykorzystującego diagnostyczne analizy fazowe dla wybranych wektorów drgań.

W związku z tym, że zachowanie dynamiczne takich maszyn bywa różne w warunkach pracy bez obciążenia oraz z obciążeniem, postanowiono przeprowadzić dwa cykle badań diagnostycznych (w tym celu wykorzystywano wielokanałowy przenośny system diagnostyczny ADRE) odpowiadające wymienionym stanom. W badaniach tych wspomagano się także dodatkowo czujnikami sejsmicznymi, czego nie pokazuje schemat na rys. 1. Przyjęto założenie, że czas badań będzie tak krótki, jak jest to niezbędne do zgromadzenia istotnych danych, gdyż dłuższa praca maszyny (w szczególności maszyny szybkoobrotowej pod obciążeniem) mającej jakieś niezidentyfikowane uszkodzenie nie jest wskazana.

Pierwsza seria badań – bez obciążenia

Pierwsza seria badań była prowadzona przy takim położeniu łopatek kierujących na wlocie do wirników, w którym sprężarka pracuje bez obciążenia. Sprężarka została uruchomiona o godzinie ~15:32 i wyłączona o ~15:34:30.

Na rys. 2A i rys. 2B pokazano wybrane charakterystyki drgań dla pomiarów zrealizowanych w węzłach łożyskowych wirnika WP.

Pomiary pokazują, że w warunkach nominalnej prędkości obrotowej poziomy drgań są stałe i wynoszą dla kolejnych stopni sprężarki ~20, ~12, ~9 i ~9 µm, a więc nie przekraczają nastaw alarmowych określonych przez producenta maszyny, które wynosiły odpowiednio 23 µm dla łożysk wirnika NP oraz 20 µm dla łożysk wirnika WP. Widoczne skokowe obniżenie poziomu drgań o godzinie ~15:34:32 jest konsekwencją wyłączenia zasilania silnika, natomiast dalszy ich wzrost, znacząco ponad wartości mierzone w czasie przeprowadzonej próby w warunkach pracy ustalonej, jest spowodowany wybiegiem maszyny i przejściem obrotów przez strefę drgań rezonansowych.

Wymienione poziomy alarmów były przekraczane w czasie transientowych (przejściowych, nieustalonych) warunków pracy maszyny i dochodziły dla poziomu sumarycznego drgań względnych do 40 µm oraz dla amplitudy 1X do 20 µm. Takie zachowanie sprężarki należy uznać za normalne, ponieważ typowo wirniki sprężarek z przekładnią zespoloną pracują powyżej pierwszej częstotliwości rezonansowej układu wirnikowego.

Wykonane w tym samym czasie pomiary:

➡ drgań względnych dla wału napędowego cechowały się stałym poziomem i wynosiły ~30 µm, co jest wartością znacząco niższą od zalecanej przez standard drganiowy ISO 7919-3;

➡ drgań sejsmicznych w dziedzinie prędkości drgań wykonane po stronie napędowej dla węzła łożyskowego wału napędowego w kierunkach pionowym i osiowym wynosiły ~1,5 mm/s RMS, natomiast dla węzłów łożyskowych #2 i #4 zawierały się w przedziale 2,0…2,4 mm/s RMS – te wartości są poniżej granicy A/B scharakteryzowanej przez standard ISO 10816-36;

➡ drgań sejsmicznych w dziedzinie przyspieszeń drgań cechowały się zmiennością w przedziale ~4…14 g i praktycznie zanikały po wyłączeniu zasilania silnika (tzn. były znikome w czasie wybiegu sprężarki, nie przekraczały bowiem poziomu 1g).

W świetle uzyskanych wyników stwierdzono, że wszystkie wirniki są wyważone wystarczająco dobrze oraz że sprężarka pracuje poprawnie w warunkach braku obciążenia.

Druga seria badań – ze stopniowym dociążeniem

Sprężarkę uruchomiono ~16:21 i wyłączono ~16:50. Po kilku minutach od czasu uruchomienia (~16:28) rozpoczęto jej dociążanie, realizowane przez systematyczne otwieranie łopatek kierujących na wlocie powietrza do wirników. W czasie całego ruchu testowego nie zaobserwowano znaczących zmian charakterystyk drganiowych dla wału NP (zob. rys. 3A, na którym pokazano charakterystyki drgań względnych – po jednej dla każdego węzła łożyskowego). Natomiast dla wału WP (zob. rys. 3B, na którym pokazano charakterystyki dla pomiarów z czujnika 3L) można było zaobserwować pojawienie się nieznacznej oscylacji poziomu drgań po rozpoczęciu dociążania maszyny – czas pełnej oscylacji poziomu wynosił ~15 s. Po pełnym dociążeniu maszyny (~16:30) obserwowane jest spowolnienie falowania poziomu drgań, gdyż oscylują one z okresem ~50 s.

Oscylacje trwają do ~16:45, kiedy to przygotowując się do zatrzymania sprężarki, otwarty został zawór odpowietrzający (~16:43), co jest równoznaczne z odciążeniem wirników sprężarki. Około godziny 16:50 nastąpiło wyłączenie silnika.

Wkrótce potem, w czasie wybiegu, wido-czny był znaczący chwilowy wzrost poziomów drgań, będący konsekwencją znalezienia się prędkości obrotowej w rejonie drgań rezonansowych wirników. Tak więc, podobnie jak miało to miejsce na początku biegu testowego, widoczny był wzrost poziomów drgań w początkowej i końcowej fazie analizy pokazanej na rys. 3A.

Zauważmy dodatkowo, że odciążenie maszyny jest lepiej rozpoznawane na bazie charakterystyk wykonywanych dla wału NP (rys. 3A): nie następuje zmiana poziomu drgań, natomiast następuje ich nieznaczne uspokojenie. W przypadku wału WP na etapie odciążania nie widać natychmiastowej zmiany charakteru drgań. W dalszym ciągu widoczne było znaczące wahanie poziomu drgań, które trwało jeszcze przez kilka minut od odciążenia maszyny, a następnie zanikło (co mogło być spowodowane zmianą pola temperatur podzespołów i w konsekwencji zmianą warunków pracy – hipotetycznie mogło to być konsekwencją ustąpienia tarcia odpowiedzialnego za pojawienie się drgań spiralnych).

Takie powolne falowanie poziomu drgań, jak pokazano na rys. 3B, może być spowodowane lekkim przytarciem. W takim przypadku falującej zmianie poziomu drgań powinna towarzyszyć kołowa zmiana fazy wektora 1X. Na rys. 4 pokazano trend zmiany wektora 1X na płaszczyźnie fazowej7, który ma typowy charakter odpowiadający efektowi Newkirka [5, 6], a więc upoważnia do postawienia diagnozy, że wirnik WP ulega lekkiemu przycieraniu.

Po sformułowaniu tej hipotezy można się jeszcze zastanowić, gdzie przycieranie występuje oraz jakie są jego przyczyny.

Określenie przyczyny problemu

W czasie prowadzenia badań pozyskano niezależnie informację, że w trakcie prac remontowych zastosowano pewne elementy, które nie były wyprodukowane przez oryginalnego producenta sprężarki. Były to:

➡ nowy wał stopni WP,

➡ nowy wirnik stopnia #3,

➡ nowy pierścień układu wlotowego stopnia #3,

➡ i nowe uszczelnienie węglowe stopnia #3.

Ze względu na uzyskane wyniki badań oraz opisane naruszenia zasady poprawnego prowadzenia remontu postawiona hipoteza, że to podzespół wirnika #3 sprężarki (jego przekrój pokazano na rys. 5) jest odpowiedzialny za niewłaściwe charakterystyki drganiowe, jeszcze się uprawdopodobniła. Hipotezę doszczegółowiono także o określenie elementu odpowiedzialnego za taki stan rzeczy: nieoryginalne uszczelnienie węglowe jest źródłem lekkiego przytarcia, a stopień jego zaawansowania uzależniony jest od obciążenia sprężarki.

węzła łożyskowego

stopnia #3 sprężarki. Źródło: archiwa autorów

Francesco Miniello jest ekspertem ds. diagnostyki maszyn w GE/Bently Nevada. Posiada certyfikat ISO CAT IV zgodnie z ISO 18436. Specjalizuje się w diagnostyce maszyn wirnikowych i procesów. Jest autorem wielu artykułów technicznych i wystąpień na konferencjach (Iftomm, Epri, Surveillance, Italian Association of Maintenance).

Ryszard Nowicki jest ekspertem w zakresie systemów nadzoru stanu technicznego. Pracuje w GE/Bently Nevada.

1 W jednej z krajowych elektrociepłowni zaobserwowano, że firma, która realizowała planowe remonty silników, rozpoczynała działanie od sprawdzenia stanu technicznego silników na stanowisku prób. Jeśli wynik testu był negatywny, przystępowano do remontu. Natomiast w przypadku wyników testu niewskazujących na jakieś znaczące uszkodzenie nie podejmowano już żadnych dodatkowych działań i odsyłano silnik do użytkownika, jednak jako wyremontowany (sic!). Ocena stanu technicznego podobnych silników (i nie tylko) była już w tym czasie realizowana w wielu innych elektrociepłowniach oraz elektrowniach, czy to na warunkach offline, czy też online.

2 Użycie zamiennie słowa „niestandardowych” byłoby także poprawne z logicznego punktu widzenia. Natomiast materiał „niestandardowy” może być w danym zastosowaniu: lepszy, tak samo dobry lub gorszy. Użycie określenia „materiał podstandardowy” ma jednoznacznie wskazywać trzecią z wymienionych możliwości.

3 Zachowanie tolerancji montażowych, tzn. w zimnym stanie maszyny, nie jest jednoznaczne z poprawnością zachowania tolerancji po doprowadzeniu do stabilizacji cieplnej maszyny w warunkach roboczych, ponieważ substytuty mogą się charakteryzować innymi wartościami współczynnika przewodzenia ciepła, rozszerzalności termicznej itd.

4 Ten sam problem dotyczy także producentów aparatury kontrolno-pomiarowej wykorzystywanej w procesie produkcji oraz systemów monitorowania i zabezpieczenia stanu technicznego majątku produkcyjnego.

5 Fakt krytyczności tych maszyn wymaga podkreślenia, ponieważ identyczne urządzenia wykorzystywane w innych przedsiębiorstwach mogą nie być aż tak ważne. W konsekwencji instrumentalizacja takich mniej istotnych maszyn może być słabsza.

6 W niedługim czasie można się spodziewać unifikacji standardów ISO 7919-3 oraz ISO 10816-3. Kilka standardów z tej serii już takiej unifikacji się doczekało i zostało zastąpionych standardem ISO-20816.

7 Wykres ten jest opisany etykietami prędkości obrotowej, a alternatywnie może być także opisywany etykietami czasu. Widoczna jest pewna niewielka zmienność prędkości, która może być powodowana chwilową zmianą częstotliwości sieci, z której zasilany jest silnik, lub chwilowymi zwiększonymi oporami ruchu wynikającymi np. z faktu przycierania. Może to być także rezultat obu wymienionych przyczyn.

Literatura

[1] Aftermarket service, Brochure re-order ref: 98700-355, 10/2002, www.CompAir.com.

[2] C. Calla, „The value of OEM genuine parts vs. the cost of generic parts”, White Paper, OEMWP01 08.13, Intelligrated.

[3] R. Nowicki, „Nadobroty: skutki, systemy detekcji i zabezpieczenia”, „Napędy i Sterowanie”, nr 10 (198)/2015, s. 86–100.

[4] R. Nowicki, „Sprężarki z przekładnią zespoloną: nadzór stanu technicznego w aspekcie polityki utrzymania ruchu (cz.1)”, „Służby Utrzymania Ruchu”, nr 2(70)/2018, s. 22–28.

[5] B.L. Newkirk, „Shaft Rubbing. Relative Freedom of Rotor Shafts from sensitiveness to rubbing Contact When Running Above Their Critical Speeds”, „Mechanical Engineering”, vol. 48, no. 8, pp. 830–832, 1926.

[6] P. Miałkowski, R. Nowicki, „Drgania spiralne – efekt Newkirka w maszynach elektrycznych”, „Napędy i Sterowanie”, nr 4 (228)/2018, s. 76–83.