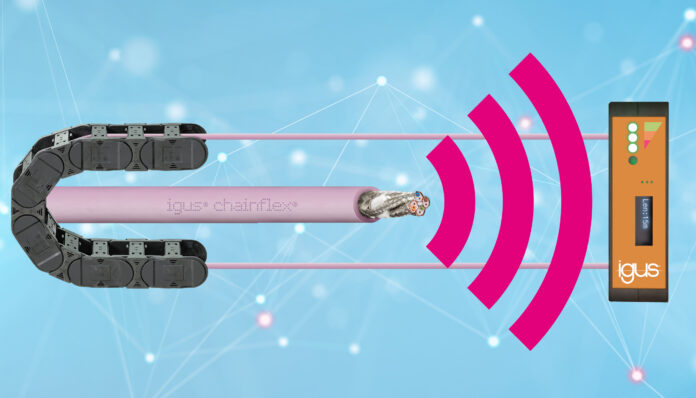

Kontrola często używanych i trudno dostępnych przewodów BUS’owych jest prostsza dzięki modułowi monitorującemu igus i.Sense CF.D. Moduł automatycznie rozpoznaje pozycje naprężonych obszarów w przewodzie i pokazuje je bardzo dokładnie w odniesieniu do metra przewodu. Nowy optyczny wyświetlacz stanu, daje możliwość użytkownikowi szybkiej reakcji — unikając czasochłonnego i kosztownego rozwiązywania problemów.

Poniedziałkowy poranek w fabryce samochodów: robot spawa części karoserii. Dzięki siódmej osi robot porusza się po dużym obszarze roboczym, a dane z niego przesyłane są przewodami Ethernet. Technik otwiera szafę sterowniczą robota spawalniczego, aby sprawdzić, czy wszystkie przewody Ethernet działają prawidłowo. Ale kolorowe lampki sygnalizacyjne modułu monitorującego i.Sense CF.D pokazują, że jakość transmisji w jednym z przewodów słabnie. W robocie często stosowane są trzy różne rodzaje kabli magistralowych: kabel statyczny z szafy sterowniczej do e-prowadnika siódmej osi, kabel BUS’owy chainflex w systemie e-prowadnika oraz kabel robota chainflex do ruchu skrętnego. W tym wypadku wpływy zewnętrzne mogą powodować zakłócenia w jakości transmisji. Ale przewody są bardzo długie i trudno dostępne w wielu miejscach. „W takich przypadkach wyszukiwanie oraz naprawianie błędów jest często czasochłonne i kosztowne”, mówi Richard Habering, szef działu inteligentnych tworzyw sztucznych w firmie igus, który wie to z doświadczenia. „Dlatego opracowaliśmy nową funkcję modułu monitorującego i.Sense CF.D, która nie jest do tej pory oferowana nigdzie indziej na świecie: optyczny wskaźnik stanu z dokładnymi informacjami o odległości do miejsca potencjalnego uszkodzenia”.

Wystarczy odczytać obszar zagrożenia z wyświetlacza OLED

i.Sense CF.D stale mierzy właściwości transmisyjne i różne parametry elektryczne przez przebyte cykle pracy. W ten sposób system nie tylko wykrywa utratę danych w czasie rzeczywistym, ale także bardzo precyzyjnie identyfikuje położenie naprężonego obszaru kabla. „Ta informacja, która pojawia się bezpośrednio na wyświetlaczu modułu OLED, umożliwia użytkownikom szybsze i bardziej ukierunkowane niż kiedykolwiek zidentyfikowanie obszaru zagrożenia oraz natychmiastową wymianę kabla dla danego segmentu bez prób i błędów — bez kosztów dodatkowych narzędzi lub oprogramowania”. i.Sense CF.D można skonfigurować równie szybko. Wystarczy zainstalować moduł w szafie sterowniczej i podłączyć kable do monitorowania.

Konserwacja predykcyjna z modułem i.Cee

Równie łatwo można dodać i.Cee do systemu. Ten wielofunkcyjny moduł jest kompaktowy, zajmuje niewiele miejsca w szafach sterowniczych i podobnie jak i.Sense CF.D można go skonfigurować w zaledwie kilku prostych krokach. Drobna interwencja umożliwia automatyczne monitorowanie okablowania, zarządzanie usterkami i planowanie konserwacji predykcyjnej za pośrednictwem cyfrowego systemu sterowania. Wszystkie parametry kabla pod napięciem — takie jak liczba cykli i wydajność działania w kilometrach — można dodać na pulpicie sterowniczym. Technicy mają zwykle tylko dwie opcje serwisowania kabli, które są narażone na wysokie obciążenia mechaniczne. Pierwszy z nich to wymiana przewodu podczas awarii, jednak zwykle oznacza to niepotrzebnie długie i kosztowne przestoje. Druga opcja to działania prewencyjne – wymiana przewodów w określonych odstępach czasu, akceptując wyższe koszty, gdyż żywotność przewodu nie została sprawdzona i potwierdzona. i.Cee zmienia to wszystko. W przypadku przekroczenia zdefiniowanych limitów system może automatycznie uruchomić alarm lub awaryjne zatrzymać urządzenie. Zapobiega to ogromnym szkodom następczym, a nawet całkowitym awariom, które mogą kosztować dziesiątki tysięcy euro — na przykład przy produkcji samochodów lub w branży dźwigowej. Moduł i.CEE automatycznie oblicza również najbardziej ekonomiczny czas na czynności konserwacyjne i wymianę przewodów. “Jest zatem idealny do zmniejszenia zarówno kosztów konserwacji, jak i przestojów. Inwestycja w moduł CF.D zwraca się w ciągu zaledwie kilku miesięcy, a zwrot z inwestycji wynosi ponad 500% rocznie.”

igus