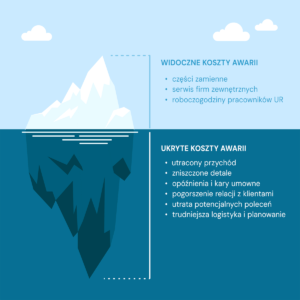

Jakie są ukryte koszty awarii?

Kiedy w zakładzie pojawia się awaria, zazwyczaj wiemy, ile kosztowało jej usunięcie. W dokumentacji znajdą się części zamienne, faktura od firmy zewnętrznej, a także roboczogodziny pracowników utrzymania ruchu. To jednak tylko koszty usunięcia skutków awarii, a nie pełne koszty ponoszone przez przedsiębiorstwo.

Znacznie poważniejsze są te, które często nie trafiają do żadnego arkusza kalkulacyjnego:

- utracony przychód z niewyprodukowanych wyrobów,

- opóźnienia w realizacji zleceń, które mogą prowadzić do kar umownych,

- pogorszenie relacji z klientami, co skutkuje mniejszą skłonnością do ponownych zamówień i zachęca do zdywersyfikowania dostawcy,

- utrata szansy na polecenia i pozyskanie nowych klientów.

Wielu pracowników raportuje tylko poważne awarie, uznając drobne zatrzymania za nieistotne. Tymczasem to właśnie one potrafią zajmować nawet 15% całkowitego czasu produkcji. Każda z tych krótkich przerw realnie obniża przychód zakładu i wydajność linii. To cichy pożeracz efektywności, który nie powoduje alarmu, ale konsekwentnie drenuje wynik finansowy firmy.

Dlaczego trudno dokładnie policzyć koszt przestoju maszyn?

Marek Mystkowski, odpowiedzialny za wdrożenia systemu dla utrzymania ruchu lineMS, podkreśla, że jednym z głównych wyzwań w zakładach produkcyjnych jest brak rzetelnych danych oraz brak systemowego rejestrowania awarii. W wielu zakładach nikt nie zapisuje dokładnej godziny rozpoczęcia i zakończenia awarii. Nawet jeśli istnieją raporty przestojów, rozbieżność kilku minut na każdym zgłoszeniu w skali miesiąca sumuje się do dziesiątek godzin „zaginionego” czasu produkcji.

Jak mikroprzestoje obniżają wydajność?

Wiele krótkich zatrzymań maszyn w ogóle nie trafia do rejestru, co utrudnia kontrolę kosztów. Operator, zamiast wypełniać papierowe zgłoszenie i zgłosić problem do naprawy, samodzielnie podejmuje działania. Nie mówiąc nikomu, czyści filtr, wymienia narzędzie lub po prostu restartuje maszynę. W ten sposób usuwa skutki usterki, ale nie jej przyczynę, np. niewydolne chłodzenie narzędzia powodujące jego nadmierne zużycie.

Taka przerwa trwa zwykle tylko kilka minut, dlatego często nikt jej nie rejestruje. Jeśli jednak powtarza się kilka razy dziennie, może szybko przekroczyć 5% całego czasu pracy maszyny. Czasu, który później nie jest uwzględniany w analizach.

Wzór na policzenie kosztu przestoju wraz z przykładem

W uproszczeniu można przyjąć, że:

Koszt przestoju = (utracony wzrost wartości × czas przestoju) + (koszt części + robocizna + ewentualne kary)

Przykład:

- linia produkcyjna wytwarza towary o wartości 20 000 zł/h,

- koszty materiałów, gdy linia pracuje, wynoszą 12 000 zł/h.

Oznacza to, że utracony wzrost wartości wynosi 8 000 zł/h.

Jeśli awaria trwała 1,5 godziny, a do tego doszedł koszt części (800 zł) i robocizna (600 zł), to:

8 000 × 1.5 + 800 + 600 = 13 400 zł

Jeżeli maszyna pracowała 10 minut, zanim wykryto awarię i zniszczyła w tym czasie detale, koszt ten wzrasta o kolejne 2 000 zł.

Wniosek jest prosty: nawet krótki przestój może kosztować tyle, comiesięczne wynagrodzenie specjalisty. Dlatego dokładne obliczanie kosztu przestoju maszyn to klucz do lepszego planowania serwisów i decyzji inwestycyjnych.

Jak dane o awariach pomagają oszczędzać?

Aby obliczenia kosztów przestojów miały sens, potrzebne są: dokładne, rzetelne i powtarzalne dane. Bez systemowego rejestrowania zgłoszeń i czasów reakcji zakład działa „na wyczucie”, przez co trudno ustalić, które maszyny generują największe straty.

Znajomość rzeczywistego kosztu przestoju dla konkretnej linii, maszyny czy nawet pojedynczego elementu pozwala odkryć zaskakujące możliwości oszczędnościowe. Często okazuje się, że wymiana jednego komponentu, np. taśmy lub napędu, który powoduje częste mikroprzestoje, zwiększa wydajność całej linii. W efekcie można poprawić moc przerobową bez konieczności inwestowania w nową linię produkcyjną.

Rzetelne dane to fundament optymalizacji. Dzięki nim przedsiębiorstwo może inwestować mądrzej.

Jak lepiej raportować? Praktyczna lista

- Zbierz dane o produkcji – określ, jaka jest wartość przychodu oraz koszt półproduktów w przeliczeniu na godzinę pracy.

- Dokładnie rejestruj przestoje – zapisuj czas od momentu zatrzymania maszyny do wznowienia produkcji.

- Rejestruj każde zatrzymanie, nawet krótkie – to właśnie mikroprzestoje często generują największe, choć niewidoczne straty.

- Dokumentuj koszty części i pracy przy każdej naprawie.

- Analizuj trendy – które maszyny i typy usterek generują największe koszty.

- Szukaj korelacji między kosztami a wiekiem lub typem maszyn – to podpowie, gdzie inwestować.

- Mierz czas reakcji – analizuj moment wykrycia awarii, rozpoczęcie naprawy i jej zakończenie, by ustalić, które etapy można usprawnić.

Wykonywanie powyższych czynności pozwala nie tylko precyzyjnie obliczać koszt przestojów, ale też skutecznie nimi zarządzać i dążyć do minimalizowania ich skutków w przyszłości.

System CMMS w trosce o rzetelne dane o przestojach

Dopiero mając rzetelny obraz kosztów i przyczyn przestojów, można podejmować decyzje, które realnie poprawiają rentowność zakładu. W nowoczesnych fabrykach robi się to dzięki systemom, które umożliwiają szybkie i wygodne zgłoszenie awarii w mniej niż minutę. Zaś pracownikom utrzymania ruchu zapewnia się narzędzie do łatwej dokumentacji wykonywanych prac.

Tu z pomocą może przyjść, polski system CMMS lineMS, który pozwala zobaczyć prawdziwy koszt każdej minuty przestoju. Dzięki niemu kierownicy utrzymania ruchu mogą nie tylko szybciej reagować na awarie, ale też planować działania prewencyjne i identyfikować obszary wymagające poprawy na podstawie twardych danych, zamiast domysłów.

Więcej informacji: lineMS.pl