Rozwój technologii stosowanych w nowoczesnych czujnikach do pomiaru drgań pozwala coraz częściej wykorzystywać zmiany drgań w czasie w celu prognozowania stanu maszyn i urządzeń w przemyśle. Dodatkowo upowszechnianie się wykorzystania technologii Przemysłowego Internetu Rzeczy (IIoT) sprawia, że czujniki stają się coraz częściej ważnym elementem zintegrowanych i inteligentnych rozwiązań wpisujących się w koncepcję Przemysłu 4.0.

W materiale opublikowanym we wrześniu na blogu „AI Multiple”1 i dotyczącym narzędzi do konserwacji predykcyjnej zwrócono uwagę, że coraz częściej przedsiębiorstwa produkcyjne nie potrzebują już interwencji człowieka, aby zarządzać każdym aspektem produkcji. Wspierają je roboty, rozwiązania sztucznej inteligencji (AI) i inne nowoczesne technologie, również w zakresie czujników, w tym coraz powszechniej instalowane czujniki drgań. Konserwacja predykcyjna zyskuje coraz więcej źródeł informacji, które mogą być wykorzystane do przewidywania możliwych awarii i planowania działań konserwacyjnych w celu uniknięcia przestojów. To oznacza skrócenie czasu poświęcanego na naprawy i obniżenie związanych z tym kosztów.

Z kolei w artykule opublikowanym przez Deloitte w maju 2017 r., dotyczącym usprawnienia konserwacji i konserwacji predykcyjnej2, oceniono, że niewłaściwe strategie konserwacji mogą zmniejszyć ogólną wydajność produkcyjną zakładu o od 5 do 20%, a nieplanowane przestoje kosztują producentów przemysłowych ok. 50 mld dolarów rocznie. Zwraca się też uwagę na problem, jakim nadal jest trudność w ustaleniu, jak często należy maszynę wyłączyć z eksploatacji i serwisować oraz przy ocenie ryzyka utraty czasu produkcji z powodu potencjalnej awarii. Czas sprawności próbuje się maksymalizować dzięki wczesnej wymianie potencjalnie dobrych części lub w niektórych przypadkach wykorzystywać doświadczenia z przeszłości, aby przewidzieć, kiedy mogą wystąpić awarie, i reagować na to proaktywnie.

Czujniki ważnym źródłem danych

Wykorzystanie czujników monitorujących różne parametry jest podstawą do lepszego zrozumienia procesów i zapobiegania awariom, co przedkłada się na ograniczenie czasu przestojów. W trakcie zużywania się wielu komponentów i elementów maszyn w czasie eksploatacji zmieniają się charakterystyki częstotliwości i pojawiają wibracje. Odchylenia od normy mogą być wykryte znacznie wcześniej, niż możliwe do zaobserwowania oczywiste symptomy zbliżającej się awarii, a to pozwala z wyprzedzeniem przewidzieć wystąpienie awarii i jej zapobiec.

Obecnie bardzo czułe analizatory mogą wykrywać nawet drobne drgania, które wcześniej były niewykrywalne. Specjalistów wspiera też w tym procesie sztuczna inteligencja i uczenie maszynowe. Wykorzystuje się choćby czujniki piezoelektryczne, które można w prosty sposób zamontować na obudowie urządzenia, np. wykorzystując magnes – pozwalają one mierzyć wibracje maszyny i dostarczać informacje o jej poziomie i charakterystyce poprzez wartość napięcia lub prądu im odpowiadającego.

Na rynku dostępne są różne rozwiązania czujników do pomiaru wibracji. Różnią się one sposobem działania, dlatego należy zwrócić uwagę na ich charakterystyki, by dobrać je odpowiednio do konkretnej aplikacji.

Najmniejsze i najtańsze sensory dostępne na rynku to akcelerometry pojemnościowe MEMS. Działające na nie siły powodują, że drganiom ulega umieszczona na sprężynach masa przymocowana do jednej z okładek kondensatora grzebieniowego. Zmiany odległości okładek powodują zmianę pojemności kondensatora, którą można mierzyć. Ograniczeniem jest mała dokładność, zwłaszcza przy większych częstotliwościach i amplitudach drgań. W przemyśle raczej się z nich nie korzysta.

Kolejna grupa czujników to akcelerometry piezorezystancyjne, w których element piezorezystancyjny pod wpływem zewnętrznych sił ulega odkształceniu i zmienia się jego rezystancja. Takie zmiany można przetworzyć z kolei na zmianę poziomu sygnału elektrycznego i zarejestrować. Wadą tego rozwiązania w zastosowaniach przemysłowych jest jego wrażliwość na zmiany temperatury otoczenia, co wiąże się z koniecznością kalibracji (kompensacji wpływu temperatury). Nie sprawdzają się też przy pomiarach słabych drgań, z jakimi często mamy do czynienia w maszynach wykorzystywanych w przemyśle.

Popularne w zastosowaniach przemysłowych są natomiast czujniki piezoelektryczne, w których wykorzystuje się zjawisko drgania elementu piezoelektrycznego, wykonanego najczęściej z PZT (cyrkonian-tytanian ołowiu), które powoduje indukowanie się różnicy potencjałów – napięcia elektrycznego. Zjawisko to wykorzystuje się nie tylko do pomiarów drgań, ale nawet do zasilania energią elektryczną np. rozruszników serca. Efekt ten jako pierwsi odkryli bracia Curie, którzy zaobserwowali, że na powierzchni kryształów kwarcu poddanych działaniu zewnętrznych naprężeń mechanicznych indukowały się ładunki elektryczne. Jak się później okazało, ilość powstających w ten sposób ładunków elektrycznych jest wprost proporcjonalna do wartości naprężeń. Czujniki tego typu mają wysoką czułość oraz pozwalają na dużą dokładność pomiaru.

Inne typy czujników to piezoelektryczne akcelerometry ładunkowe (charge mode). Nie wchodząc w szczegóły ich budowy, warto podkreślić, że mogą one pracować w temperaturach od -200 do nawet +600°C. Wynika to z braku potrzeby stosowania w nich elementów elektronicznych.

Akcelerometry IEPE (Internal Electronic Piezoelectric) są budową zbliżone do piezoelektrycznych akcelerometrów z wyjściem ładunkowym. Mają już wbudowany wzmacniacz, co upraszcza okablowanie i konstrukcję systemu pomiarowego. Cechą wyróżniającą IEPE jest to, że zasilanie i sygnał czujnika są przesyłane jednym przewodem ekranowanym. Większość czujników IEPE działa przy stałym prądzie na poziomie między 2 a 20 mA. Im wyższy prąd stały, tym dłuższa możliwa długość kabla. Do zasilania bateryjnego stosuje się czujniki IEPE o niskiej mocy, które mogą być zasilane prądem stałym o wartości 0,1 mA z zasilacza 12 V, dzięki temu można zaoszczędzić do 90% energii. Standardowo za dopuszczalny zakres temperatur pracy przyjmuje się od -40 do +125°C. Jest to wystarczające w większości zastosowań przemysłowych. Są to czujniki często wykorzystywane w fabrykach.

Ciekawym rozwiązaniem może być zdalny pomiar wibracji bez konieczności umieszczania czujnika bezpośrednio na badanym obiekcie. Zaletą jest brak ingerencji w urządzenie i wprowadzanie nawet niewielkich zmian w jego rozkład masy. Można też zapewnić takim elementom pomiarowym lepsze warunki pracy, np. niższe temperatury. Do takich pomiarów wykorzystuje się laserowe czujniki przemieszczenia, sondy prądów wirowych oraz wyspecjalizowane mikrofony jako czujniki akustyczne, które pozwalają mierzyć drgania o wyższych częstotliwościach.

Warto wiedzieć

Malejące koszty czujników i dostępność oprogramowania analizującego zmiany widma drgań, a także wykorzystanie przetwarzania w chmurze obliczeniowej przekonuje do coraz szerszego zastosowania tej technologii w konserwacji predykcyjnej prowadzonej w zakładach przemysłowych.

Warto pamiętać, że analiza częstotliwościowa, nazywana często analizą spektralną lub analizą drgań, jest tylko jednym z elementów składających się na całościową interpretację informacji zawartych w sygnale wibracyjnym. Specjaliści radzą, by korzystać z wielu narzędzi diagnostycznych pracujących razem. Dzięki temu można skuteczniej zapobiegać większej ilości awarii, a w przypadku ich wystąpienia z większą pewnością i dokładniej określić, co było przyczyną. Taka wiedza przydaje się przy zapobieganiu podobnym awariom w przyszłości.

Umieszczając czujniki na maszynach, warto od razu upewnić się, że będą one automatycznie przesyłać dane do systemów analitycznych i monitorujących. Z czasem tak uzyskane dane z czujników mogą być wykorzystywane wraz z innymi analizami, aby pomóc w tworzeniu strategii obejmujących wiele pozornie różnych operacji, jakie równocześnie mają miejsce w zakładzie produkcyjnym. Tylko taki dokładny i szczegółowy zbiór danych i związanej z nimi wiedzy może znacząco wpłynąć na funkcjonowanie całej organizacji, podnosząc jej wydajność i ograniczając koszty, niekoniecznie dotyczące tylko hali produkcyjnej.

Oferta rynkowa

Na polskim rynku dostępna jest bogata oferta produktów i działają na nim uznani dostawcy o światowej renomie. Przykładem jest choćby firma Hansford Sensors. Produkuje ona i dostarcza sprzęt pomiarowy do ponad 44 krajów na całym świecie. W ofercie ma czujniki drgań standardu 4-20 mA lub zasilane pętlą prądową, przemysłowe akcelerometry, AC i AC/prędkość. Są wśród nich przenośne mierniki drgań z możliwością pomiaru temperatury z serii HS-630. Wykonują one pomiary zgodne z normą PN ISO 10816-3, zasilane są z akumulatora oraz mają sygnalizację uszkodzenia czujnika lub kabla.

Z kolei firma MBJ electronics jest polskim producentem aparatury przeznaczonej do diagnostyki drganiowej maszyn. Funkcjonuje ona od 1992 r., a w swoich produktach stara się implementować najnowsze technologie. Spośród czujników tej firmy można wymienić np. czujnik 627A01 – akcelerometr przeznaczony do pomiaru drgań w warunkach przemysłowych. Zastosowanie kwarcu jako elementu piezoelektrycznego oraz struktura SHEAR czujnika gwarantują, według zapewnień producenta, długoczasową stałość parametrów oraz pewną pracę w szerokim zakresie temperatur. Wbudowany w czujnik wzmacniacz daje sygnał odporny na zakłócenia, który może być przesyłany kablem na duże odległości bez dodatkowego przetwarzania.

Firma oferuje też mierniki i analizatory drgań, takie jak DIAMOND 401B X z funkcjami ich analizy. Możliwości urządzenia to np. ogólne pomiary drgań i ocena stanu maszyny, kontrola łożysk tocznych, analiza częstotliwościowa drgań FFT (szybka transformata Fouriera), analiza obwiedni, zbieranie pomiarów, pomiar prędkości obrotowej i fazy, funkcja oscyloskopu, analiza częstotliwości własnych oraz rejestracja rozruchu/wybiegu.

Pomiar drgań jest zagadnieniem złożonym, dlatego w firmie SKF zoptymalizowano dobór czujników drgań do asortymentu powiązanego oprzyrządowania pomiarowego, aby uzyskać najlepsze możliwe rezultaty w rozmaitych zastosowaniach przemysłowych. SKF oferuje też wiele akcesoriów do czujników drgań, w tym kable do czujników, złącza, akcesoria montażowe i inne.

Z kolei firma ifm electronic oferuje systemy do monitorowania drgań, a asortyment produktów obejmuje transmitery i czujniki drgań, akcelerometry oraz monitory kontrolne. Transmitery oraz czujniki drgań wykrywają uszkodzenia łożysk tocznych oraz niewyważenie napędów i wirujących elementów maszyn. Akcelerometry, w połączeniu z elektroniką diagnostyczną, służą do kompleksowego monitorowania drgań w dużych napędach.

Przykładem z oferty firmy może być przetwornik drgań VTV12A – typ czujnika to mikroelektromechaniczny system (MEMS) do ciągłego monitoringu drgań ogólnych wg DIN PN ISO 10816. Wykonany jest w technologii dwuprzewodowej z linearyzowanym wyjściem analogowym z szerokim zakresem temperatury roboczej od -20 do 60°C, z wysoką klasą ochrony i jest przeznaczony do zastosowań w strefach niebezpiecznych.

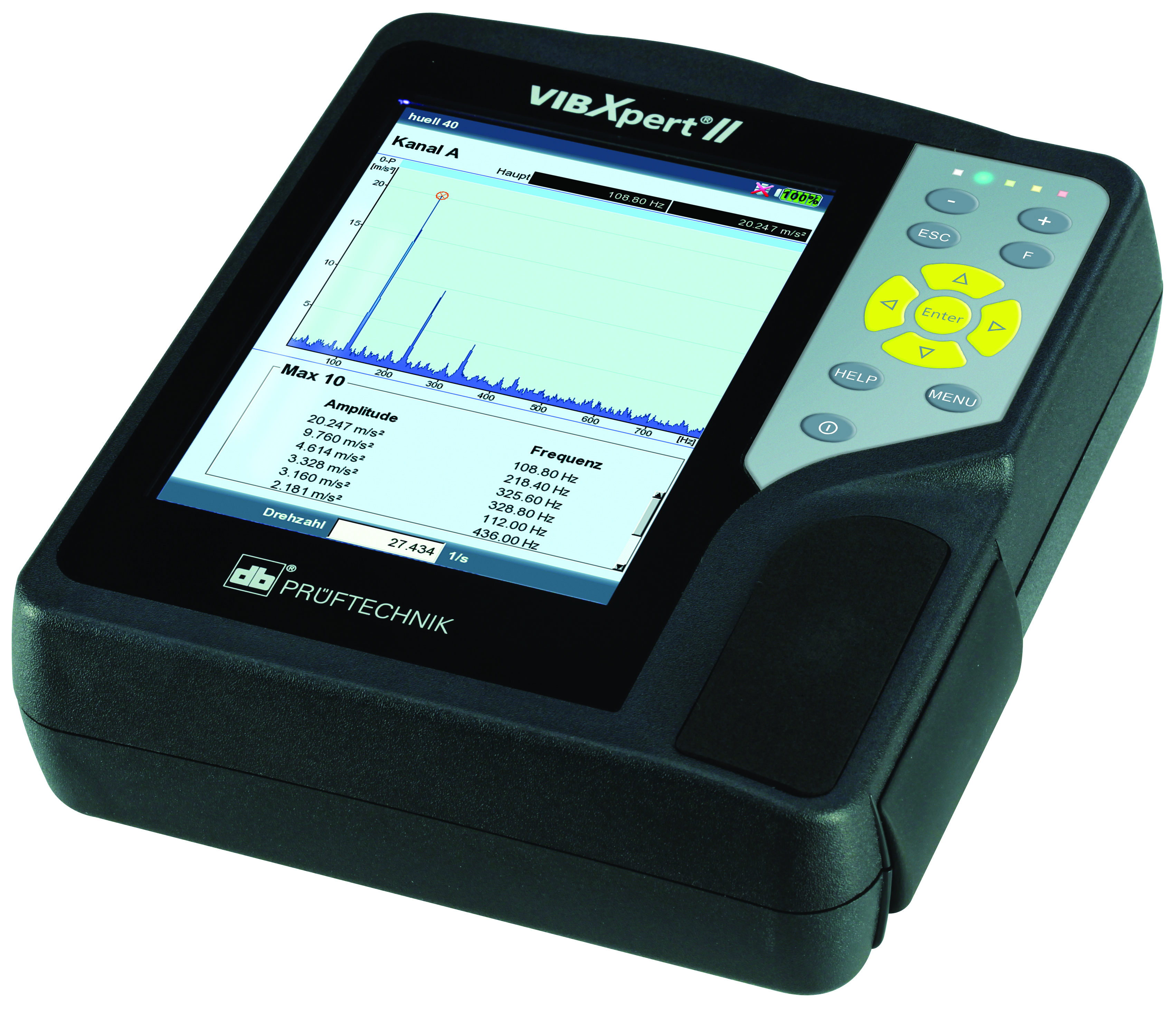

Bogatą ofertę czujników i akcesoriów do monitorowania stanu i drgań, w tym duży wybór czujników drgań: przyspieszeniomierze, czujniki przemieszczeń, przetwornik VIBCODE i czujniki trójosiowe, ma w ofercie Prüftechnik, w tym czujniki z opatentowaną technologią Tandem-Piezo, która eliminuje wady czujników tradycyjnych. Natomiast VIBXPERT II to przenośny system do rejestrowania i analizy informacji o stanie maszyny. Po pomiarze bieżące dane o stanie maszyny wyświetlane są na kolorowym wyświetlaczu. Specjalista ds. konserwacji może analizować dane na miejscu przy maszynie. Zarejestrowane pomiary pozwalają odnieść wartości drgań do norm przemysłowych, co jest ważne dla dokładnej analizy stanu maszyny. VIBXPERT II jest zgodny z dedykowanym oprogramowaniem analitycznym OMNITREND Center, oferowanym przez tę firmę.

Warto wspomnieć także o przyrządach i systemach firmy Fluke do analizy wibracji i laserowego ustawiania współosiowości. Zostały one zaprojektowane specjalnie z myślą o profesjonalistach zajmujących się konserwacją, którzy potrzebują szybko dokonać analizy wibracji i ocenić współosiowość, aby poznać i zrozumieć podstawową przyczynę stanu urządzenia. Wibrometry w połączeniu z aplikacją Fluke Connect® pozwalają udostępniać wyniki inspekcji i zatwierdzać kolejne działania, gdy pracuje się w terenie, a także zarządzać pomiarami według zasobów w jednym miejscu za pomocą rejestru historii EquipmentLog™. Przykładem jest wibrometr Fluke 810 – najbardziej zaawansowany przyrząd firmy do diagnostyki dla zespołów konserwacji mechanicznej.

Na naszym rynku działa też wielu dystrybutorów czujników wibracji oferujących produkty znanych światowych producentów. Na przykład firma ENVIBRA ma w swojej ofercie akcelerometry Isotron® firmy Endevco (grupa MEGGITT), znane również jako IEPE (z wewnętrzną elektroniką), w których nie ma potrzeby stosowania wzmacniacza ładunku. Do czujników można podłączać długie przewody, z minimalnym zniekształceniem sygnału oraz niskim wpływem szumu. Elektronika Isotron® jest kompatybilna z przemysłowym standardem IEPE piezoelektryków, w które wyposażonych jest większość systemów akwizycji danych. Niektóre modele są dostępne z pamięcią iTEDS, która ułatwia użytkowanie przy zastosowaniach z większą liczbą kanałów pomiarowych.

Z kolei EC Systems wraz z całą EC Grupą jest strategicznym partnerem amerykańskiego producenta czujników PCB Piezotronics. Firma koncentruje się na przemysłowych czujnikach drgań. Oferuje również czujniki iskrobezpieczne z certyfikatem ATEX do instalacji pracujących w strefach zagrożenia wybuchem i dostarcza akcesoria do czujników drgań.

W ofercie poznańskiej firmy MERAZET poza produktami Fluke można znaleźć np. 4-kanałowy miernik drgań/wibracji (wibrometr/datalogger) – Extech VB500, który zapisuje wyniki na karcie SD w formacie Excel. Jego cechy to m.in. podświetlany wyświetlacz LCD, który równocześnie przedstawia dane z czterech kanałów, zdalny czujnik drgań z adapterem magnetycznym na kablu, a w skład zestawu wchodzą cztery zdalne czujniki.

Podsumowanie

Obecnie wypracowywane są metody i dobre praktyki (zwłaszcza związane z wdrożeniem koncepcji Przemysłu 4.0), które pozwalają organizacjom wprowadzającym różnego typu czujniki czerpać korzyści z wykorzystania nowych technologii. Zaleca się jednak, by przy planowaniu rozwoju rozbudowanych i zaawansowanych sieci czujników i analizatorów drgań jasno określić cele, jakie chce się uzyskać, i minimalizować wpływ warunków zewnętrznych, które mogą prowadzić do nieprawidłowych odczytów z instalowanych czujników. Również dobranie odpowiedniego typu czujnika powinno być pierwszym krokiem przy projektowaniu systemu pomiarowego i związanego z nim skutecznego nadzoru nad pracą urządzenia.

Bohdan Szafrański jest od początku lat 90. związany z branżą informatyczną. Ukończył studia podyplomowe z zakresu informatyki i telekomunikacji na Politechnice Warszawskiej. Zajmował się zagadnieniami normalizacyjnymi w Polskim Komitecie Normalizacyjnym. Publicysta, dziennikarz. Obecnie publikuje m.in. w prasie specjalistycznej skierowanej do odbiorców z branży automatyki przemysłowej.

„In-depth Guide to Predictive Maintenance Tools”, AIMultiple.com, 28.09.2019, https://blog.aimultiple.com/predictive-maintenance-tools.

C. Coleman, S. Damodaran, M. Chandramouli, E. Deuel, „Making maintenance smarter. Predictive maintenance and the digital supply network”, Deloitte.com, 9.05.2017, www2.deloitte.com/us/en/insights/focus/industry-4-0/using-predictive-technologies-for-asset-maintenance.html.