Niezbędne jest opracowanie solidnego i niezawodnego programu utrzymania ruchu kompensatorów, które wymagają starannego utrzymania ruchu, ponieważ odgrywają istotną rolę w dostosowywaniu się do rozszerzalności cieplnej, wibracji i innych ruchów w systemach rurowych.

Aby zmaksymalizować żywotność komponentu przemysłowego, każdy zasób musi być zgodny ze standardową procedurą operacyjną i przestrzegać określonego programu UR. Programy te obejmują regularne kontrole i terminowe naprawy, aby zapobiec nieoczekiwanym awariom i kosztownym przestojom. Wdrażając kompleksową strategię, firmy mogą wydłużyć żywotność swojego sprzętu, poprawić standardy bezpieczeństwa i zwiększyć ogólną produktywność.

Programy UR można ogólnie podzielić na trzy rodzaje: zapobiegawcze utrzymanie ruchu (PM), utrzymanie ruchu oparte na stanie (CBM) i naprawcze utrzymanie ruchu (CM).

- Zapobiegawcze UR: Ten rodzaj UR jest oparty na czasie i zaplanowany w regularnych odstępach czasu, np. co miesiąc, co rok lub co dwa lata. Obejmuje on rutynowe kontrole i serwisowanie w celu zapobiegania awariom sprzętu.

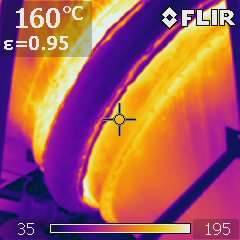

- UR oparte na stanie: CBM polega na monitorowaniu stanu sprzętu w celu podjęcia decyzji, kiedy należy przeprowadzić utrzymanie ruchu. Techniki takie jak analiza drgań, termografia i testy akustyczne są wykorzystywane do oceny stanu sprzętu.

- Naprawcze UR: Podejście to odnosi się do pojawiających się problemów, koncentrując się na ich rozwiązywaniu po ich zidentyfikowaniu podczas regularnych operacji lub inspekcji.

Zaleca się, aby każdy element wyposażenia miał co najmniej jeden z tych dedykowanych programów konserwacji. Takie podejście zapewnia regularne i konsekwentne wykonywanie zadań konserwacyjnych.

Rola zapobiegawczego utrzymania ruchu w programach UR

W przeciwieństwie do innych urządzeń, kompensatory są często utrzymywane w ramach programów CM, w których problemy są rozwiązywane w miarę ich pojawiania się. Wdrożenie programów PM może znacząco poprawić niezawodność operacyjną poprzez przejście od podejścia reakcyjnego do prewencyjnego. Nie tylko poprawia to wydajność, ale operatorzy mogą osiągnąć lepszą alokację zasobów, personel konserwacyjny może skupić się na proaktywnych zadaniach zamiast na ciągłym reagowaniu na sytuacje awaryjne, a częstotliwość i czas trwania nieplanowanych przestojów można zmniejszyć.

Podczas opracowywania programów UR ważne jest, aby wziąć pod uwagę rodzaje sprzętu i ich parametry operacyjne. Należy sporządzić kompleksową inwentaryzację całego sprzętu i maszyn, w tym szczegółowe zapisy specyfikacji, warunków pracy i historii utrzymania ruchu.

Po ustaleniu, rozwój programu utrzymania ruchu specyficznego dla aktywów obejmuje trzy kluczowe kryteria:

- Określanie krytyczności sprzętu. Zidentyfikuj i nadaj priorytet sprzętowi w oparciu o jego znaczenie dla operacji. Sprzęt krytyczny, który nie ma redundancji i może spowodować znaczny przestój w przypadku awarii, powinien otrzymać więcej uwagi.

- Przestrzeganie zaleceń producenta. Należy przestrzegać wytycznych dotyczących utrzymania ruchu dostarczonych przez producentów sprzętu. Zalecenia te są często częścią pozwoleń środowiskowych lub operacyjnych.

- Identyfikacja warunków operacyjnych: Należy wziąć pod uwagę środowisko pracy urządzenia, w tym temperaturę, ciśnienie i rodzaj obsługiwanych płynów. Pomaga to określić odpowiednie działania konserwacyjne i interwały.

Kroki do stworzenia programu utrzymania ruchu złączy kompensacyjnych

Podczas tworzenia programu utrzymania ruchu należy wykonać pięć czynności.

- Identyfikacja sprzętu i przypisanie krytyczności. Wymień wszystkie urządzenia, w tym złącza kompensacyjne i przypisz stopień krytyczności w oparciu o czynniki takie jak redundancja i wpływ na operacje.

- Określenie odpowiednich rodzajów utrzymania ruchu. Dla każdego elementu wyposażenia należy wybrać odpowiedni rodzaj UR. W przypadku kompensatorów może to obejmować:

- Kontrole wizualne podczas zaplanowanych przestojów.

- Inspekcje termograficzne w celu wykrycia gorących punktów i wycieków podczas pracy.

- Monitorowanie stanu krytycznych kompensatorów w czasie rzeczywistym, które może obejmować czujniki wykrywające zmiany temperatury i ciśnienia.

- Ustalenie harmonogramu utrzymania ruchu. Opracuj harmonogram określający, kiedy i jak często należy przeprowadzać każdy rodzaj UR. Na przykład kontrole wizualne mogą być przeprowadzane dwa razy w roku podczas przestojów zakładu, podczas gdy kontrole termograficzne mogą być przeprowadzane raz na kwartał.

- Konsultacje z ekspertami i producentami. Współpracuj z ekspertami w danej dziedzinie (MŚP) i producentami, aby upewnić się, że program utrzymania ruchu jest kompleksowy i aktualny. Może to obejmować przegląd nowych technologii i metodologii monitorowania i UR kompensatorów.

- Wdrożenie i monitorowanie programu. Wdrożenie programu utrzymania ruchu i ciągłe monitorowanie jego skuteczności. W razie potrzeby dostosuj program w oparciu o informacje zwrotne z inspekcji i dane z monitorowania stanu.

Przestrzeganie zaleceń producenta jest niezbędne do spełnienia wymogów prawnych. Zapewniają one również wgląd w niektóre oznaki, na które operatorzy powinni zwracać uwagę po zainstalowaniu urządzenia w zakładzie lub rafinerii. Dlatego, aby zapewnić, że program PM kompensatora jest tak kompleksowy, jak to tylko możliwe, najlepiej jest wziąć pod uwagę zalecenia MŚP dla każdego typu kompensatora.

Utrzymania ruchu metalowych i niemetalowych kompensatorów

Istnieją dwie podstawowe grupy kompensatorów: metalowe i niemetalowe. Kategorie te obejmują szereg produktów zaprojektowanych z myślą o różnych potrzebach i zastosowaniach przemysłowych.

W przypadku niemetalowych kompensatorów, najlepszą praktyką utrzymania ruchu jest wymiana mieszka (taśmy z tkaniny) i poduszki termoizolacyjnej w przypadku pęknięcia. Regularne kontrole wizualne mieszków mają kluczowe znaczenie, a w niektórych przypadkach korzystna może być inspekcja kamerą termowizyjną w celu wczesnego wykrycia problemów.

Jeśli mieszki metalowych kompensatorów pękną lub przeciekają, zwykle konieczna jest wymiana całego kompensatora. Regularne utrzymanie ruchu i przeglądy mogą pomóc w zapobieganiu takim zdarzeniom i wydłużyć żywotność kompensatorów.

Zapobiegawcze utrzymanie ruchu zainstalowanych kompensatorów

Po zainstalowaniu złącza kompensacyjnego operatorzy powinni przeprowadzać regularne kontrole zapobiegawczego UR. W przypadku niemetalowych kompensatorów częste kontrole wizualne powinny obejmować:

- Upewnienie się, że zewnętrzne mieszki są wolne od osadów materiału, które mogłyby utrudniać cyrkulację powietrza.

- Sprawdzenie brakujących śrub w prętach mocujących.

- Poszukiwanie oznak pęknięcia lub nieszczelności miecha.

- Obserwowanie wszelkich miejscowych zmian koloru zewnętrznych mieszków, które mogą wskazywać na przegrzanie lub inne problemy.

W przypadku metalowych kompensatorów zapobiegawcze utrzymanie ruchu powinna obejmować:

- Sprawdzenie pod kątem pęknięć lub nieszczelności mieszków zewnętrznych.

- Monitorowanie skoku miecha lub wskaźnika ruchu w celu zidentyfikowania wszelkich nieoczekiwanych ruchów.

- Sprawdzenie zepsucia splotu mieszków lub lokalnych deformacji.

- Sprawdzanie szczelności między nadmiarowymi warstwami miecha.

- Sprawdzenie kotew i prowadnic rur (mogą powodować nieoczekiwane ruchy kompensatora).

- Porównanie teoretycznej trwałości zmęczeniowej z historyczną trwałością kompensatora i planowanie wymiany kompensatora.

W przypadku wykrycia usterki złącza dylatacyjnego rozsądnie jest skontaktować się z producentem w celu uzyskania pomocy. Może on udzielić wskazówek dotyczących krytyczności naprawy i zasugerować odpowiedni sposób postępowania. Szybka komunikacja z producentem zapewnia prawidłowe i skuteczne rozwiązywanie problemów, minimalizując przestoje i utrzymując bezpieczeństwo i funkcjonalność systemu.

Solidny program utrzymania ruchu zwiększa wydajność złącza kompensacyjnego

Zbudowanie solidnego programu utrzymania ruchu kompensatorów wymaga zrozumienia różnych rodzajów utrzymania ruchu, oceny krytyczności sprzętu i przestrzegania zaleceń producenta. Przechodząc od podejścia reaktywnego do strategii zapobiegawczego utrzymania ruchu i opartej na stanie, obiekty mogą zwiększyć niezawodność, obniżyć koszty i utrzymać standardy bezpieczeństwa. Regularne kontrole, monitorowanie stanu i konsultacje z ekspertami to kluczowe elementy skutecznego programu UR, który zapewnia długoterminową wydajność i bezpieczeństwo kompensatorów.

Co więcej, dobrze utrzymane maszyny działają wydajniej, zmniejszając zużycie energii i koszty operacyjne. Inwestowanie w przemysłowe utrzymanie ruchu nie tylko zapewnia długowieczność i niezawodność aktywów, ale także sprzyja proaktywnemu podejściu do rozwiązywania potencjalnych problemów przed ich eskalacją, ostatecznie przyczyniając się do zrównoważonego rozwoju i konkurencyjności firmy.

Bio autora: Angelica Pajkovic jest specjalistą ds. klientów w Teadit Group. Nelson Kavanagh jest inżynierem mechanikiem w Teadit Group. David Wahl jest kierownikiem budowy w Dominion Energy.