Monitorowanie drgań może okazać się niezbędnym narzędziem predykcyjnym dostarczającym informacji na temat kondycji przemysłowych sprężarek powietrza i może pomóc w zapobieganiu nieplanowanym przestojom.

Dla większości producentów utrzymujących ciągłość działania, przestoje są tym, co spędza im sen z powiek. I słusznie. Przerwy w działalności mogą być kosztowne i mieć konsekwencje wykraczające poza niższą wydajność – od wpływu na łańcuch dostaw i zapasy, przez wyzwania związane z siłą roboczą, po relacje z inwestorami i klientami.

Kluczowym elementem większości (około 80%) procesów produkcyjnych jest zasilanie sprężonym powietrzem. Uważane za czwarte narzędzie ze względu na swoją wszechobecną rolę, utrzymanie przepływu sprężonego powietrza ma kluczowe znaczenie dla całej operacji. Aby zapewnić niezawodne zasilanie sprężonym powietrzem, niezbędna jest odpowiednia konserwacja systemu sprężonego powietrza. Krokiem poza właściwą konserwację jest konserwacja predykcyjna. Znajomość stanu sprężarki przez cały okres jej eksploatacji pomaga utrzymać płynność pracy.

Jednym z najprostszych i najbardziej opłacalnych etapów konserwacji predykcyjnej jest analiza drgań. Wykonywana regularnie, analiza drgań monitoruje stan systemu sprężonego powietrza od momentu instalacji i zapewnia dogłębny wgląd w to, co dolega systemowi – a co ważniejsze, co może powodować problemy w przyszłości.

Czym jest analiza drgań?

Analiza drgań jest predykcyjnym sposobem określania stanu maszyny i polega na testowaniu i śledzeniu profilu drgań sprężarki powietrza, aby pomóc w diagnozowaniu wszelkich bieżących lub przyszłych usterek. Wibracje mogą pochodzić z usterek elektrycznych lub mechanicznych, złej instalacji lub mogą być spowodowane normalnym funkcjonowaniem maszyny.

W ten sposób wibracje mogą być normalne lub wskazywać na problem. Każda sprężarka ma swoją własną sygnaturę drgań, a dokumentowanie i śledzenie tych unikalnych drgań pozwala właścicielowi “zobaczyć” szereg problemów z wydajnością. Podczas pracy sprężarki łożyska w końcówce powietrza i silniku, a także koła zębate i inne elementy mechaniczne emitują drgania o określonej częstotliwości. Częstotliwość ta, śledzona w czasie, opowiada pewną historię.

Przy pewnych znanych lub udokumentowanych częstotliwościach wykwalifikowany analityk może stwierdzić (a następnie przewidzieć), kiedy łożysko lub przekładnia ulegają awarii. Analityk może nawet dostrzec szczegóły, takie jak różnica między elementem tocznym, bieżnią wewnętrzną lub zewnętrzną lub koszykiem w łożysku, które uległo lub zaczyna ulegać awarii. Oprócz łożysk, kwestie, które można zdiagnozować za pomocą analizy drgań, obejmują niewyważenie masy, niewspółosiowość, luzy mechaniczne, problemy z przekładnią, usterki silnika i inne.

Oprócz pomocy w zapobieganiu katastrofalnym awariom maszyn sprężonego powietrza, analiza drgań przynosi wiele korzyści, takich jak niższe koszty konserwacji, mniejsza liczba urządzeń w trybie gotowości, niższe koszty energii i większe bezpieczeństwo.

Przechwytywanie danych analizy drgań

Analizę drgań najlepiej rozpocząć zaraz po zainstalowaniu sprężarki powietrza. Zebranie podstawowego profilu drgań pomoże analitykowi z czasem zobaczyć, kiedy integralność różnych komponentów zaczyna się pogarszać. Może również określić, czy sprężarka została prawidłowo zainstalowana i zidentyfikować wszelkie problemy z wyważeniem itp. I chociaż analizę drgań można rozpocząć po instalacji, a nawet w połowie okresu eksploatacji (lub później) sprężarki, odczyty są najlepsze, jeśli są trendowane od momentu uruchomienia instalacji. Zbieranie odczytów z maszyn w stanie awarii nie daje analitykowi czasu na ostrzeżenie klienta o możliwym przestoju z powodu tego, co powoduje problem, ponieważ odczyty bazowe są rejestrowane na już uszkodzonej maszynie.

Po wstępnej analizie bazowej, profil drgań powinien być zbierany podczas kwartalnych wizyt konserwacji zapobiegawczej – w zależności od wykorzystania sprężarki powietrza, ale przynajmniej raz w roku. Przejechanie trasy i zebranie danych zajmuje zwykle około 20-30 minut.

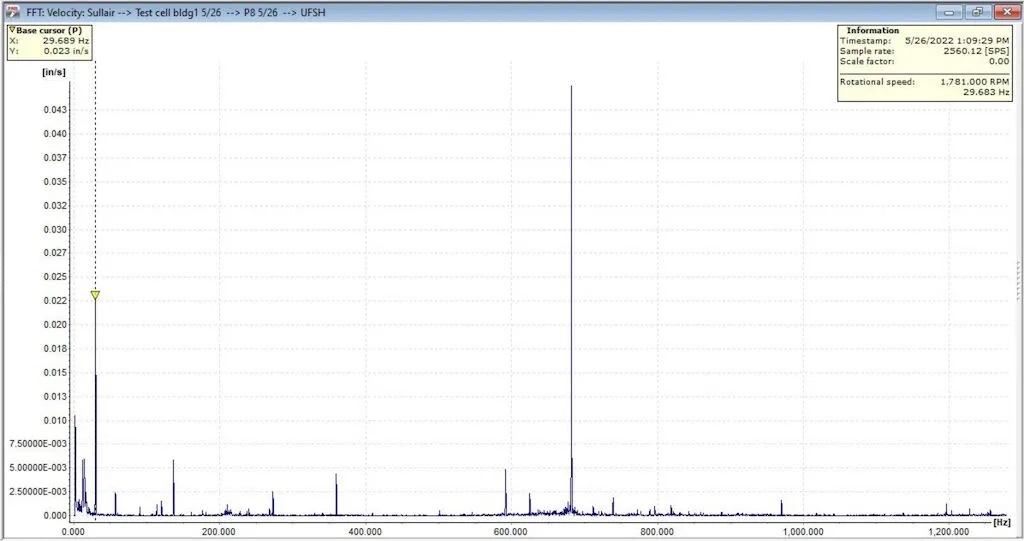

Aby przeprowadzić analizę, małe ręczne narzędzie wibracyjne z akcelerometrem jest umieszczane (za pomocą magnesu) w różnych obszarach końcówki powietrza, a także silnika i innych wybranych obszarów sprężarki. Następnie technik dokonuje odczytów w maksymalnie trzech kierunkach – pionowym, poziomym i osiowym wzdłuż punktów pomiarowych – a nawet może dokonać kilku odczytów z jednego punktu pomiarowego. Niektóre akcelerometry drgań dokonują odczytów we wszystkich trzech kierunkach – pionowym, poziomym i osiowym – jednocześnie, ale niektórzy analitycy wolą korzystać z jednego kierunku, ponieważ jest on bardziej dokładny. Ponadto zebrane dane mogą być bardziej wiarygodne, jeśli punkty pomiarowe tras zostaną oznaczone, tak aby przyszłe trasy były wykonywane w tych samych lokalizacjach. Gdy maszyna osiągnie temperaturę roboczą i ustabilizuje się, sprężarka będzie musiała pracować przy ciśnieniu znamionowym i pełnym obciążeniu przez cały czas dokonywania odczytów – w normalnych warunkach środowiskowych i temperaturze. Ręczny analizator wraz z akcelerometrem mierzą drgania maszyny w widmie szybkiej transformaty Fouriera (FFT) i konwertują zebrane dane na widmo FFT za pomocą algorytmu. Dane FFT są rejestrowane w każdym punkcie pomiarowym sprężarki i trasy, a następnie przesyłane do analityka w celu oceny odczytów.

Analityk wyświetli zebrane dane na wykresach widma i kształtu fali czasowej i sporządzi raport. Poziomy drgań zarejestrowane na wykresie wskażą, które komponenty działają normalnie, które się zmieniają (jeśli dostępne są dane historyczne), a które zaczynają się psuć.

Każdy komponent, od łożysk kulkowych po koła zębate i wirniki, ma swoją własną częstotliwość. Przeglądając odczyty częstotliwości i badając szczyty i doliny na wykresie, analitycy mogą wskazać problem poprzez przesunięcie lub nieprawidłową częstotliwość komponentu, ponieważ szczyty wibracji staną się bardziej wyraźne lub podwyższone, gdy wystąpi problem. Proces ten jest niezwykle dokładny. Jeśli analityk nie jest w stanie dokładnie określić, co jest problemem, może bardzo zbliżyć się do dostarczenia silnych wskazówek na temat pojawiających się problemów.

Końcowy raport dotyczący drgań zawiera przegląd stanu sprężarki i szczegółowe podsumowanie tego, na jakim etapie cyklu życia znajdują się poszczególne części i podzespoły. Co najważniejsze, raport może poinformować użytkownika, kiedy problem stanie się poważny lub prawdopodobna jest awaria. Pozwoli to użytkownikowi zaplanować konserwację w czasie najbardziej dogodnym dla całej operacji. Zamiast awarii łożyska w okresie intensywnej lub krytycznej produkcji, kierownictwo zakładu może zamknąć operacje we wcześniej ustalonym czasie i skoordynować naprawy w innych obszarach fabryki w tym samym czasie. Planowanie tego rodzaju konserwacji zapewnia również, że części potrzebne do naprawy znajdują się w zakładzie. Nieplanowane przestoje mogą rozciągać się na dni, a nawet tygodnie, jeśli części są niedostępne.

Rola pobierania próbek oleju w monitorowaniu drgań

Pobieranie próbek oleju jest kolejnym narzędziem konserwacji predykcyjnej, które, stosowane wraz z analizą drgań i w tym samym czasie, może zapewnić szczegółowy i dokładny obraz stanu układu sprężonego powietrza ze śrubami obrotowymi. Oba narzędzia są niedrogie, a wykonywane regularnie mogą przewidywać i zapobiegać kosztownym i przedwczesnym awariom. W przypadku pobierania próbek oleju, metale i inne cząstki stałe znajdujące się w środku smarnym maszyny mogą sygnalizować problem. W połączeniu z analizą drgań łatwiej jest zidentyfikować winowajcę, zanim dojdzie do katastrofy. Pobieranie próbek oleju jest również często niezbędne do utrzymania systemu sprężonego powietrza na gwarancji.

Użytkownicy powinni również sprawdzić fundament sprężarki i dodać niekurczliwą zaprawę epoksydową, aby zmniejszyć wibracje z ram maszyn. Niektóre fundamenty sprężarek nie są odpowiednio zaprojektowane i wzmocnione, aby przenosić obciążenie sprężarki. Możliwe jest również, że fundament sprężarki z czasem uległ osłabieniu. Upewnienie się, że fundament nie został naruszony po latach pracy na nim ciężkich, wibrujących maszyn, może pomóc zmniejszyć ogólne wibracje sprężarki powietrza oraz ograniczyć liczbę napraw i wydłużyć żywotność sprężarki. Dodanie lub wymiana zaprawy jest dobrym sposobem na rozproszenie obciążenia i siły sprężarki na fundamencie, eliminując w ten sposób nadmierne wibracje.

Analiza drgań jest ważnym narzędziem, z którego należy regularnie korzystać, aby zapewnić utrzymanie sprężarek powietrza w dobrym stanie i jak najbardziej wydajną pracę. W połączeniu z pobieraniem próbek oleju i konserwacją zaprawy oraz konsekwentnym wykonywaniem, może dostarczyć nieocenionych informacji i zapewnić użytkownikowi spokój ducha.

Tony King jest kierownikiem ds. serwisu technicznego C&I w Hitachi Global Air Power US, LLC. Posiada tytuł Associate of Applied Science w dziedzinie mechaniki/elektryki uzyskany na Uniwersytecie Vincennes w Vincennes w stanie Indiana. Mieszka w stanie Indiana.