Właściwe zrozumienie pojęcia strefy ruchu produktu jest kluczem do odpowiedniego doboru wózków widłowych, systemów przechowywania, które zmaksymalizują przestrzeń użytkową magazynu.

Właściwe zrozumienie pojęcia strefy ruchu produktu jest kluczem do odpowiedniego doboru wózków widłowych, systemów przechowywania, które zmaksymalizują przestrzeń użytkową magazynu.

Menedżerowie magazynów oraz centrów dystrybucyjnych codziennie zmagają się z problemami wydajnego wykorzystania przestrzeni magazynowej (a zatem obniżenia kosztów) oraz doborem rozwiązań związanych z przenoszeniem towarów, które są specyficzne dla ich aplikacji oraz potrzeb. Analiza przepływów produktów w zakładzie umożliwia menedżerom zrozumieć „potrzeby” ich magazynów, pomagając znaleźć rozwiązania, które łączyć będą zagadnienia przenoszenia produktów oraz rozwiązań magazynowych dla zwiększenia produktywności oraz ograniczenia kosztów.

Dobór wózków widłowych oraz regałów

Efektywny projekt przestrzeni magazynowej musi uwzględniać zwiększającą się liczbę pozycji magazynowych przy jednoczesnym lepszym wykorzystaniu dostępnej przestrzeni obiektu. Dla zaspokojenia różnych potrzeb można wybrać odpowiedni spośród wielu typów wózków podnośnikowych w różnych konfiguracjach oraz z różnych typów regałów. Każdy z nich zapewnia specyficzne funkcje magazynowania. Dla przykładu, regały mogą być różnego typu, są to m.in. paletowe rzędowe, przepływowe przelotowe, wjezdne itp.

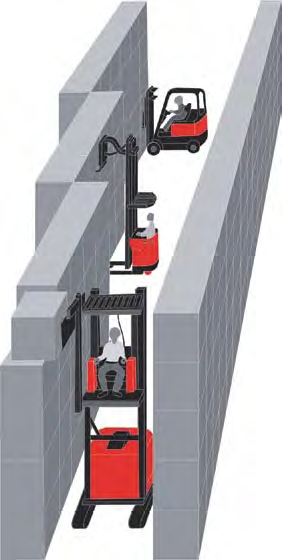

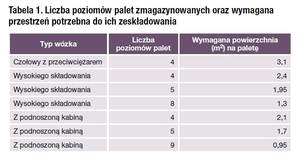

Typ wózka podnośnikowego również jest niezwykle ważny, aby efektywnie wykorzystać przestrzeń magazynu. Wózek widłowy czołowy z przeciwwagą wymaga szerokiego ponad 3-metrowego przejścia, aby zeskładować materiał znajdujący się na widłach. Wózki widłowe typu wysokiego składowania wymagają węższego przejścia – ok. 2,3 m, natomiast wózek wysokiego podnoszenia z podnoszoną kabiną wymaga najwęższego przejazdu wynoszącego około 1,7 m. Podnośniki, które pracują w węższych przejściach, pozwalają na magazynowanie większej liczby palet i materiałów oraz pomagają wykorzystać przestrzeń, która w innym przypadku musiałaby być zagospodarowana na wymagane przejazdy i przejścia. Wózki wysokiego składowania potrafią podnosić produkty znacznie wyżej, lepiej wykorzystując dostępną przestrzeń na wyższych poziomach. Tabela nr 1 ilustruje liczbę poziomów palet zmagazynowanych oraz wymaganą przestrzeń potrzebną do ich zeskładowania w zależności od zastosowanego typu wózka.

Dla przykładu, kiedy mamy do dyspozycji cztery poziomy składowania, wózek wysokiego składowania pozwala zmagazynować więcej niż 20% palet w tej samej dostępnej przestrzeni w porównaniu do standardowego wózka czołowego z przeciwciężarem. Natomiast wózek z podnoszoną kabiną zwiększa tę przestrzeń o 30% w porównaniu do standardowego „widlaka”. Przy 9 poziomach składowania ten sam wózek zwiększa zagęszczenie magazynu o 70% w stosunku do wózka czołowego.

Dla przykładu, kiedy mamy do dyspozycji cztery poziomy składowania, wózek wysokiego składowania pozwala zmagazynować więcej niż 20% palet w tej samej dostępnej przestrzeni w porównaniu do standardowego wózka czołowego z przeciwciężarem. Natomiast wózek z podnoszoną kabiną zwiększa tę przestrzeń o 30% w porównaniu do standardowego „widlaka”. Przy 9 poziomach składowania ten sam wózek zwiększa zagęszczenie magazynu o 70% w stosunku do wózka czołowego.

Optymalizacja przestrzeni użytkowej

Niektóre magazyny stosują różne metody składowania oraz różne typy regałów bądź antresol. Połączenie różnych typów systemów magazynujących jest niezwykle ważne w maksymalizacji zagospodarowania przestrzeni użytkowej. Jednakże wyposażenie magazynu powinno być dobierane na podstawie ruchu inwentarza.

Zasada Pareto (lub zasada 80/20) odnosi się do ruchu inwentarza w magazynach. Powyższa reguła stwierdza, że 80% aktywności w magazynie pochodzi od 20% produktów, które w szybki sposób przenoszone są wewnątrz budynku. Następne 15% aktywności pochodzi od 30% pozycji, których szybkość przemieszczania określa się jako średnie. Ostatecznie 5% aktywności pochodzi od 50% inwentarza, które są składowane w powolny sposób.

Poprzez oddzielenie szybko, średnio i wolno przemieszczanych produktów wewnątrz zakładu i zwiększając dostęp do produktów wymagających największej aktywności, możemy znacznie zwiększyć przepustowość. Ułatwiając dostęp do tych produktów, zyskujemy dodatkowy czas na przenoszenie produktów wewnątrz obiektu.

Poprzez oddzielenie szybko, średnio i wolno przemieszczanych produktów wewnątrz zakładu i zwiększając dostęp do produktów wymagających największej aktywności, możemy znacznie zwiększyć przepustowość. Ułatwiając dostęp do tych produktów, zyskujemy dodatkowy czas na przenoszenie produktów wewnątrz obiektu.

Części o dużym obrocie są składowane w magazynach o dużej objętości z zastosowaniem paletowych regałów rzędowych dużej szerokości przejazdów. Firmy, które mają wózki wysokiego składowania, mogą składować produkty o dużym obrocie w miejscach, gdzie są wąskie przejścia. Produkty o średnim obrocie najlepiej składować w wąskich nawach, które są wyposażone w regały paletowe rzędowe, przepływowe na kartony lub karuzelowe. Produkty o wolnym obrocie składowane są w bardzo wąskich przejściach zazwyczaj za pomocą wózków z podnoszoną kabiną.

Poszukiwanie okazji dla magazynowania

Konsultacje z ekspertem specjalizującym się w technikach przenoszenia mogą pomóc firmom w identyfikowaniu dodatkowych sposobów zwiększania zdolności magazynowania lub wydajności konstrukcji magazynu. Dla przykładu, przestrzeń znajdująca się nad skrzyżowaniem dwóch przejść może być przystosowana jako obszar do składowania. Inną możliwością jest wykorzystanie przestrzeni nad bramą wjazdową poprzez montaż specjalnych regałów. Poprzez rozpatrzenie szans płynących z wykorzystania dostępnej dodatkowej przestrzeni, menedżerowie zakładu mogą zyskać znacznie efektywniejsze rozwiązania. Zrozumienie liczby pozycji magazynowych (SKU) w zależności zapotrzebowania na palety jest niezwykle ważne w celu optymalnego wykorzystania dostępnej przestrzeni magazynu. W dodatku menedżerowie zakładowi powinni oszacować poziom ruchliwości dla każdej pozycji inwentarzowej. Uzyskana stąd informacja pomoże podjąć decyzję odnośnie sposobu przenoszenia materiału oraz typu systemu składowania, w którym zawarta będzie wysokość regałów oraz wymagana szerokość przejazdu.

Poprzez właściwie skonfigurowaną przestrzeń magazynu oraz właściwie dostosowany system przenoszenia materiałów w odniesieniu do rzeczywistych potrzeb, menedżerowie zakładu mogą znacznie zwiększyć produktywność oraz obniżyć ogólne koszty składowania.

Artykuł pod redakcją Kamila Żarów

Autor: Hank Bardel, Marshall Institute