Trwałość i koszty użytkowania urządzeń zależą od sposobu ich eksploatacji. Szczególnie w przypadku wałów niewłaściwe położenie w osi względem łożysk, sprzęgieł, piast powoduje szybkie ich zużycie. Dziś procedurę osiowania można wykonać sprawnie i szybko.

Bezawaryjne funkcjonowanie nowoczesnych linii produkcyjnych zależy w znacznej mierze od niezawodności zespołów łożyskowych. Projektanci i producenci dążą, by tego typu zespoły pracujące w trudnych warunkach, nawet przy niewielkiej niewspółosiowości, cechowały się dużą trwałością. Przykładem zespoły łożysk baryłkowych Timken w oprawach niedzielonych, w których zastosowano staliwo zamiast żeliwa i jak zapewnia producent, radzą sobie z niewspółosiowością wałów wynoszącą nawet ±1,5 stopnia. Dla „zwykłych” łożysk niewspółosiowy wał to większe wibracje i tarcie. Poza możliwością przedwczesnego uszkodzenia i nieplanowanego przestoju maszyn to również przyczyna zwiększonego zużycia energii nawet o 20% (jak podają niektóre źródła).

Gdy weźmie się pod uwagę wszystkie koszty, na pewno warto zainwestować w oprzyrządowanie do osiowania łożysk lub skorzystać z szerokiej oferty rynkowej usług osiowania. W przypadku systemów do osiowania naturalne jest, że ich producenci promują swoje rozwiązania. Jednak zawsze liczy się wiedza i doświadczenie użytkownika, choć dąży się, by system dał sobie radę w większości sytuacji prawie samodzielnie.

Firma Prüftechnik oferuje inteligentny system osiowania ROTALIGN Ultra iS. Zastosowana w nim nowatorska technologia czujników ma zapewnić: dużą dokładność i powtarzalność pomiarów, wykrywać i informować o błędach operatora oraz eliminować wpływ na pomiar na przykład drgania maszyn. System radzi sobie również z eliminowaniem wpływu drgań otoczenia na pomiar. Na rynku jest dostępnych wiele urządzeń do osiowania wałów, wykorzystujących do tego celu głównie światło lasera.

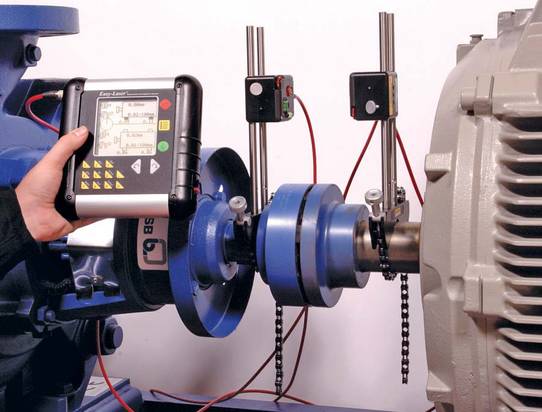

W zależności od konkretnego zastosowania różne urządzenia są zaprojektowane specjalnie do użytku w strefach zagrożenia w przemyśle petrochemicznym, gazowniczym i farmaceutycznym. Taki model ma w ofercie laserowych narzędzi do osiowania wałów na przykład firma SKF. W ofercie firmy EC Systems są dostępne przyrządy do laserowego osiowania wałów Easy-Laser, produkowane przez szwedzką firmę Damalini AB. Na przykład model Easy-Laser E710. Urządzenie może służyć nie tylko do osiowania prostych dwuelementowych maszyn, ale jest wyposażone w zaawansowane programy do osiowania ciągów maszyn (do 10 elementów), a także do laserowego pomiaru prostoliniowości. System można również rozszerzyć o funkcjonalność zaawansowanych laserowych pomiarów geometrycznych dostępnych w urządzeniach Easy-Laser serii E9xx poprzez dokupienie akcesoriów. W zestawie są dostępne bezprzewodowe jednostki pomiarowe, co pozwala na swobodę działania. Zastosowana przez producenta opatentowana technologia EasyTurn umożliwia wyosiowanie maszyny przy pomocy trzech pomiarów, przy odległości jedynie 20° pomiędzy nimi. Producent spośród nowości promuje prostszy model Easy-Laser E540. Można nim osiować ciągi do trzech maszyn. Kompaktowe jednostki pomiarowe wyposażono w czujniki w technologii TruePSD, przystosowane do montażu na większości maszyn i również korzystające z technologii EasyTurn.

Inna szwedzka firma – ELOS Fixturlaser, światowy lider w produkcji prostego w obsłudze sprzętu do osiowania wałów, promuje model Fixturlaser NXA Pro – cyfrowy system ustawiania współosiowości wałów wykorzystujący światło lasera. Użytkownik może korzystać z takich funkcji, jak OmniView, graficzny interfejs z prostymi ikonami i symbolami, a dzięki czujnikom żyroskopowym urządzenie dopasuje widok na ekranie w zależności do strony, po której znajduje się operator. Z kolei funkcja VertiZontal Moves pozwala na wykonanie tylko jednego pomiaru przed przeprowadzeniem koniecznych regulacji w pionie i w poziomie. Zespoły czujników CCD w Fixturlaser NXA Pro dobrze sprawują się przy wibracjach i radzą sobie z oświetleniem otoczenia. Zintegrowany z czujnikiem CCD laser liniowy eliminuje zgrubne ustawianie współosiowości, co pozwala oszczędzić czas. Jak twierdzi producent, żyroskopy umożliwiają pomiar zgodnie z metodą trzypunktową w przypadku ustawiania współosiowości pionowego wału, co ma stanowić unikatową cechę wśród narzędzi przeznaczonych do ustawiania współosiowości wałów. Z narzędzi tej firmy korzysta na przykład świadcząca usługi osiowania firma „PREDICT” Diagnostyka Maszyn i Urządzeń z Piły – jak poinformował nas jej właściciel Tomasz Noculak.

Mówiąc o producentach laserowych systemów do osiowania, warto wspomnieć o takiej amerykańskiej firmie jak Hamar Laser Instruments. Martin Hamar (z zespołem PerkinElmer) wynalazł pierwszy system kalibracji lasera prawie 50 lat temu, a następnie sam założył firmę, która go doskonaliła. Hamar Laser Instruments stale jest w czołówce technologii osiowania laserowego, od prostych zastosowań do złożonych wieloosiowych aplikacji i zintegrowanych systemów automatycznych. Hamar Laser opracował pierwszy 4-osiowy system osiowania na początku lat 90. minionego wieku. Wtedy takie rozwiązanie wyprzedzało swoje czasy. To rozwiązanie wykorzystują systemy osiowania wałów serii Stealth i jak podaje firma, są najdokładniejsze w branży.

W praktyce

W przypadku osiowania liczy się nie tylko odpowiedni sprzęt, ale też doświadczenie osób, które z niego korzystają. Jak podkreśla mgr inż. Grzegorz Pieniążek – inżynier sprzedaży w krakowskiej firmie EC Systems, według wiedzy firmy przy osiowaniu najczęściej popełniane są takie błędy, jak choćby związane z posadowieniem (ramą) maszyny, a dokładnie płaskością pod wszystkimi podporami znajdującymi się pod maszyną – problem ten można bardzo łatwo wykryć, wykorzystując program SoftFoot („kulawa łapa”) w laserowych systemach osiowania (np. producenta Easy-laser serii E). Niestety wielu operatorów nie wykonuje pomiaru tzw. kulawej łapy przed przystąpieniem do procedury osiowania, a należy to zrobić dla wszystkich podpór i elementów maszyny, pokładając zbyt duże zaufanie do prawidłowości fundamentowania serwisowanych maszyn.

Grzegorz Pieniążek wspomina też o problemie ze zbyt małymi podkładkami pod nakrętkami, co jest powodem problemów z prawidłowym dokręceniem elementów konstrukcji maszyny i utrudnia precyzyjne ustawienie współosiowości w zakresie tolerancji. Kolejny wymieniony problem, to zbyt duża liczba podkładek, powodująca pojawienie się sił sprężystych (efekt sprężyny) pod podporą. Wykonujący osiowanie zapominają też o wprowadzeniu prawidłowych wartości kompensacji termicznej, co też powoduje nieprawidłowe wyosiowanie. Jak dodaje Grzegorz Pieniążek, negatywny wpływ na osiowanie ma również pośpiech i roztargnienie podczas wykonywania pomiaru i ustawienia.

Osiowanie to precyzyjna operacja, niejednokrotnie przy dużych maszynach i braku wystarczającego czasu na wykonanie prawidłowo całej procedury, akceptowane są wyniki niesprawdzone przez ponowny pomiar. Również niedokładność w wykonaniu podstawowego montażu maszyny może powodować, że konieczne będzie nawet przemontowanie całego urządzenia od nowa, bo prawidłowe wyosiowanie nie jest możliwe.

Paweł Hulist z firmy Terolling Polska jest przekonany, że wykorzystywany do osiowania sprzęt jest co prawda istotny, ale tak naprawdę najważniejszy jest profesjonalizm, rzetelne podejście do problemu i doświadczenie. Jak mówi, kiedyś osiował wentylatory, korzystając z czujników zegarowych i sądzi, że potrafił zrobić to równie dokładnie jak przyrządem laserowym, tylko zajmowało to więcej czasu. Podkreśla przy tym, że trzeba pamiętać, iż przyrząd jedynie pokazuje niezgodności, a od serwisanta zależy, jak dokładnie potrafi ustawić maszynę. Jeśli chodzi o wyważanie, to na pewno niezbędny jest sprzęt, który pokaże widmo drgań i będziemy mogli stwierdzić, czy drgania są spowodowane niewyważeniem, czy też innymi czynnikami. Paweł Hulist zwraca uwagę, że wyważanie bez wcześniejszego sprawdzenia osiowania nie ma sensu. Wibrodiagnostyka to złożona dziedzina wiedzy, dlatego też jego firma zatrudnia osoby, które skończyły studia na AGH na Wydziale Wibroakustyki i Inżynierii Dźwięku i poznały te zagadnienia szczegółowo od strony teoretycznej. Bardzo istotne jest też połączenie tej wiedzy z doświadczeniem i znajomością budowy i eksploatacji maszyn. Jego zdaniem podchodzenie z przyrządami do maszyny, o której nie ma się pojęcia, jak ona działa i jak jest zbudowana, nie jest profesjonalne.

Czy warto skorzystać z usług wyspecjalizowanej firmy?

Wcale nie jest łatwo odpowiedzieć na tak postawione pytanie. Grzegorz Pieniążek z firmy EC Systems zwraca uwagę na potrzebę oceny skali potrzeb danego zakładu. Jeżeli nie są duże (występują okresowo), wówczas zatrudnienie zewnętrznej firmy, która ma wykwalifikowanych pracowników i doświadczenie w ustawianiu współosiowości, jest lepszym rozwiązaniem, niż ryzykowanie uszkodzenia sprzętu (pompy, wentylatora) poprzez źle wykonane, samodzielne ustawienie osiowości. O wyborze zleceniobiorcy decydować powinno przede wszystkim doświadczenie, jakim dysponują pracownicy. Radzi, by pytać o referencje firmy, której zleca się usługę osiowania. Jednak w sytuacji, gdy firma ma wiele urządzeń wymagających częstego osiowania, wówczas najrozsądniejszym podejściem jest zakup urządzenia do laserowego osiowania i wyszkolenie obsługi z zakresu prawidłowego osiowania wałów.

Paweł Hulist z Terolling Polska sukces dostawcy usług w zakresie osiowania widzi w połączeniu wysokiej wiedzy teoretycznej z doświadczeniem i jak to nazywa – dociekliwością inżynierską. Podaje przykład, gdy firma mająca wykonać np. wyważanie stwierdza, że nieprawidłowe działanie maszyny jest spowodowane innymi czynnikami i nie jest to zakres ich prac. Jego firma stosuje zasadę doprowadzenia sprawy do końca nie tylko z powodów „biznesowych”, ale wspomnianej wcześniej dociekliwości inżynierskiej.

Osiowanie ma długą historię – ponad dwa wieki, co świadczy, jak duże ma to znaczenie praktyczne. Nowoczesne maszyny, z których dziś korzystamy, wymagają przeprowadzania osiowania, a przynajmniej kontroli w ramach codziennej obsługi. To konieczne, by zabezpieczyć się przed awariami. Według niektórych danych nawet 50% awarii maszyn jest wynikiem niewłaściwego ustawienia współosiowości. Nawet przy wykorzystaniu prostych narzędzi doświadczony operator może dość dokładnie ustawić oś wału. Jest to jednak czynność pracochłonna, na którą nie zawsze jest czas w warunkach zakładu produkcyjnego. Dlatego chyba nie ma już odwrotu od wykorzystania narzędzi i systemów ustawiania współosiowości wykorzystujących światło lasera, tym bardziej że nie są wymagane jakieś szczególne kwalifikacje.

Wsparcie ze strony oprogramowania umieszczonego w urządzeniach umożliwia prowadzenie procedury osiowania krok po kroku. Jednak, jak to parokrotnie podkreślono w powyższym tekście, nie powinniśmy lekceważyć wiedzy i doświadczenia. Nowoczesne urządzenie znacznie przyspieszy wykonanie pracy, ale nie ustrzeże przed popełnieniem niektórych błędów. Zachowanie wysokich standardów pracy działu UR pozwala osiągnąć znaczne oszczędności.

UR

Autor: Bohdan Szafrański