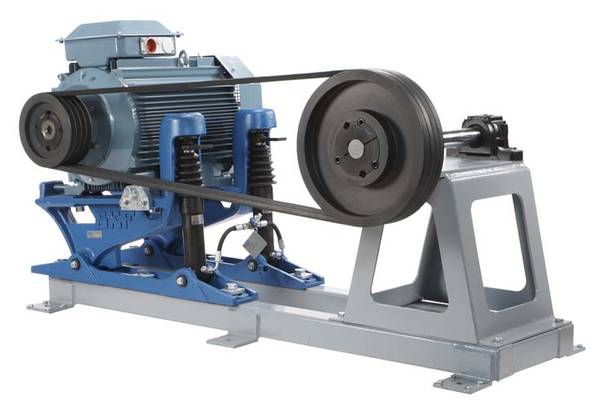

Prawidłowa praca przekładni pasowej, a co za tym idzie, pasa napędowego jest istotna z punktu widzenia ciągłości pracy i bezawaryjności maszyny. Na kompleksowy serwis pasów składa się wiele wyjątkowo obszernych zagadnień. Właściwy wybór pasa, zapewnienie odpowiedniego jego napięcia oraz prawidłowa identyfikacja usterki pasów to tylko najważniejsze z nich. Warto przyjrzeć się nieco bliżej podstawowym kwestiom związanym z serwisem pasów.

Po pierwsze: właściwy wybór pasa

Po pierwsze: właściwy wybór pasa

Na prawidłowy wybór pasa składa się określenie trzech podstawowych parametrów: profilu, czyli rozmiarów przekroju, długości oraz odpowiedniej do aplikacji konstrukcji. Przy projektowaniu układów napędowych i optymalizacji już istniejących napędów zazwyczaj korzysta się z wielu narzędzi inżynierskich w postaci profesjonalnych programów obliczeniowych. Dzięki takim narzędziom projektanci mogą szybko wybrać optymalne rozwiązanie przeniesienia mocy przez zadany napęd. Programy te pozwalają również na oszacowanie wydajności napędów pasowych i przygotowują zapobiegawczy plan konserwacji, mający maksymalizować czas eksploatacji napędu. Pozwala to na wyliczenie w krótkim czasie oszczędności wynikających z kosztów eksploatacji nowo zaprojektowanych napędów.

Podstawowe parametry, które muszą być uwzględnione przy doborze pasów, to przede wszystkim moc, obroty silnika i średnice kół, a także przełożenie, przeznaczenie, środowisko pracy (zapylenie, płyny), ułożenie napędu (poziome, pionowe), odległości między osiami, konieczność zastosowania rolki napinającej, moment rozruchowy, a także ilość włączeń oraz czas i charakterystyka pracy. Stąd też dobór pasa powinien być poprzedzony szczegółową analizą, która może być przeprowadzona z ekspertem producenta.

Narzędzi pomagających przy wyborze pasa jest wiele. Z pewnością przydatne rozwiązanie stanowi kwestionariusz technicznego doboru pasów napędowych. W takim formularzu w pierwszej kolejności trzeba określić parametry koła napędzającego. Przede wszystkim istotna jest jego średnica, szerokość oraz obroty. Analogiczne parametry dotyczą koła napędzanego. Nie mniej ważne pozostaje określenie długości pasa, konstrukcji oraz możliwości korygowania luzu w celu naprężenia pasa. W procesie doboru pasa określić należy także pomiar odległości pomiędzy środkami symetrii kół. W typowym kwestionariuszu doboru nabywca jest pytany także o grubość i szerokość pasa. Nie mniej istotna przy wyborze jest moc napędu oraz jego rodzaj. Wybór pasa determinowany jest także przez kierunek obrotu – stały lub dwukierunkowy. Rzecz jasna, nabywając pas należy pamiętać o podaniu rodzaju maszyny, w jakiej będzie on pracował. W warunkach przemysłowych kluczową rolę odgrywają warunki pracy pasów, czyli temperatura, zapylenie, olej, wilgotność itp.

Napięcie to podstawa

Jak wiadomo, odpowiednie napięcie pasów odgrywa zasadniczą rolę dla właściwego przenoszenia mocy oraz trwałości zarówno samego pasa, jak i pozostałych elementów przekładni. Stąd też prawidłowy naciąg pasów powinien umożliwiać powstawanie na kole pasowym poślizgu o wartości nieprzekraczającej 1%. Jeżeli uwzględni się zbyt duży naciąg, dojdzie do zmniejszenia trwałości pasa oraz szybszego zużycia łożysk wałów, co wynika z nadmiernego obciążenia cięgna pasa. W przypadku gdy napięcie pasa będzie zbyt małe, efektem będzie szybsze jego zużycie w wyniku nadmiernych poślizgów.

Kontrola przekładni pasowych powinna być więc standardową czynnością podczas bieżących przeglądów maszyn i urządzeń przemysłowych. Sprawdzać należy także stan powierzchni pasa pod kątem ubytków, rozwarstwień oraz postrzępień, mogących świadczyć o zużyciu pasa i konieczności jego wymiany. Okazuje się, że sposób kontroli naciągu pasa zwany „metodą nacisku kciuka” jest zbyt mało dokładny. Dlatego należy dokonywać pomiaru naciągu pasa metodą statyczną, czyli poprzez pomiar wartości ugięcia pomiarowego pasa pod działaniem siły kontrolnej. Kolejną metodą pomiarową jest metoda dynamiczna polegająca na obliczeniu poślizgu na kole pasowym poprzez pomiar obrotów koła czynnego i biernego.

Kontrola przekładni pasowych powinna być więc standardową czynnością podczas bieżących przeglądów maszyn i urządzeń przemysłowych. Sprawdzać należy także stan powierzchni pasa pod kątem ubytków, rozwarstwień oraz postrzępień, mogących świadczyć o zużyciu pasa i konieczności jego wymiany. Okazuje się, że sposób kontroli naciągu pasa zwany „metodą nacisku kciuka” jest zbyt mało dokładny. Dlatego należy dokonywać pomiaru naciągu pasa metodą statyczną, czyli poprzez pomiar wartości ugięcia pomiarowego pasa pod działaniem siły kontrolnej. Kolejną metodą pomiarową jest metoda dynamiczna polegająca na obliczeniu poślizgu na kole pasowym poprzez pomiar obrotów koła czynnego i biernego.

Warto również zwrócić uwagę na przyrządy do pomiaru napięcia pasów, bazujące na pomiarze częstotliwości drgań cięgna pasa. Budowa typowego przyrządu najczęściej bazuje na dwóch elementach. Pierwszy z nich stanowi jednostkę główną, a drugi to czujnik. Za pomocą czujnika emitowana jest wiązka promieniowania podczerwonego, pozwalająca na wykrywanie drgań rozpiętego pasa. Uzyskany w ten sposób sygnał poddaje się obróbce w mierniku. W niektórych modelach dzięki diodzie LED zapewniono łatwe ustawienie czujnika. Zasada działania miernika bazuje na porównaniu sygnału wejściowego z drganiami rezonansu kwarcowego miernika, dzięki czemu oblicza się częstotliwość drgań własnych pasa. O funkcjach realizowanych przez urządzenie informuje wyświetlacz LCD. To właśnie na nim pojawia się wynik w hercach, czyli ilość oscylacji na sekundę. W razie potrzeby wynik pomiaru może być wyświetlony w innych jednostkach. Typowy miernik siły napięcia jest w stanie przeprowadzić pomiar w zakresie od 10 do 400 Hz.

Na przykład przyrząd firmy SKF jest w stanie mierzyć częstotliwość właśnie w zakresie od 10 do 400 Hz. Proces pomiaru bazuje na promieniowaniu podczerwonym, niewidzialnym dla oka ludzkiego. Pomarańczowa dioda świecąca emituje skupioną wiązkę światła, umożliwiającą prawidłowe ustawienie czujnika. Najlepszą jakość sygnału pomiarowego można uzyskać, utrzymując czujnik prostopadle do pasa w odległości 9,5 mm (3/8 cala) na środku rozpiętości. Jeżeli pomiar przeprowadzany jest w trudno dostępnym miejscu, czujnik należy umieścić w odległości około 50 mm od pasa przy odchyleniu od płaszczyzny prostopadłej dochodzącym nawet do 45°. Istnieje również możliwość przeprowadzenia pomiaru poprzez skierowanie promienia czujnika na bok pasa. Diodę świecącą czujnika należy czyścić, przecierając ją miękką bawełnianą szmatką.

Z kolei miernik napięcia pasa TRUMMETER dostarczany jest w wytrzymałej walizce z materiału sztucznego. Zakres pomiarowy urządzenia wynosi 10300 Hz. W mierniku przewiduje się trzy rodzaje błędów. Błąd cyfrowy wynosi <1%, natomiast błąd wskaźnika nie powinien przekroczyć +/-1 Hz. Błąd ogólny to 5%. Obudowa przyrządu wykonana jest z tworzywa sztucznego ABS. Wyświetlacz LCD bazuje na dwóch liniach 12 × 60 mm. Otwarta długość cięgna wynosi od 0 do 9,99 m przy masie od 0 do 9,999 kg/m.

Rodzaje uszkodzeń pasów

Zdarzyć się może, że pas w maszynie zerwie się po niedługim okresie pracy. Przyczyną często jest naderwanie pasa przy jego nakładaniu na koło pasowe, dostanie się ciał obcych do napędu lub jego gwałtowne zatrzymanie. Jeżeli na pas oddziałuje smar, olej lub inne chemikalia, może dojść do odklejania tkaniny owijkowej lub spęczenia gumy. Zdarzyć się mogą stwardnienia i pęknięcia owijki pasa. Bardzo często są one spowodowane silnym działaniem kurzu oraz zbyt wysokiej temperatury.

Pasy mogą naciągać się nierównomiernie. Przyczyną takiej usterki często są wadliwie wykonane rowki kół. Zdarza się, że nierównomierne naciąganie pasów spowodowane jest użycie zestawu złożonego z pasów o złej jakości.

Nie należy ignorować silnych drgań pasów. W przypadku ich wystąpienia warto zwrócić uwagę na zbyt małe naprężenia pasa, niewyważenie koła rowkowego, przeciążenia napędu, czy też nieprawidłowy kąt rowka.

Jeżeli pasy będą się skręcały, należy zadbać o sprawdzenie prostoliniowości ustawienia kół. Przyczyną skręcania pasów może być również niewłaściwy profil paska lub rowka oraz przeciążenie napędu. W momencie gdy pas będzie spadał z kół, konieczne jest jego naprężenie. Jeżeli pas będzie spadał ponownie, problem może rozwiązać zwiększenie częstotliwości przeprowadzania czynności kontrolnych, podczas których sprawdzany jest naciąg napędu.

Częstą usterką w pracy pasów są miejscowe starcia powierzchni bocznych. Mogą one wystąpić, jeżeli pas nie będzie prawidłowo naprężony lub gdy będzie się blokowało koło napędzane. Jednostronne zużycie pasa na powierzchni bocznej może być skutkiem zbyt dużej odległości osi kół pasowych.

Jeżeli w przekładni uwzględniono zbyt małą średnicę rolki napinającej, to efektem mogą być poprzeczne pęknięcia pasa na spodniej stronie. Uszkodzenie tego typu często spowodowane jest zbyt dużym poślizgiem, działaniem substancji chemicznych lub nadmiernym naprężeniem pasa. Może dojść do wcześniejszego zużycia powierzchni bocznych na całej długości pasa. W takim przypadku należy sprawdzić, czy moment rozruchowy nie jest zbyt duży lub czy nie występują krótkotrwałe przeciążenia przekładni.

Podczas okresowych czynności kontrolnych należy sprawdzić, czy pas nie trze o jeden z elementów maszyny. Konsekwencją mogą być bowiem wyżłobienia powierzchni bocznej na całej długości pasa.

Na rynku oferuje się usługi w zakresie serwisu pasów napędowych. Na przykład firma Enitra jest w stanie połączyć pasy napędowe płaskie metodą klejenia i zgrzewania do szerokości 1200 mm. Oprócz tego jest możliwe połączenie taśm transportujących metodą klejenia i zgrzewania do szerokości 3600 mm oraz połączenie taśm transportujących za pomocą złączek stalowych lub tworzywowych. Warto podkreślić możliwość połączenia taśm transportujących gumowych metodą klejenia na zimno oraz wulkanizacji na gorąco. Serwis mobilny firmy Enitra jest w stanie połączyć pasy zębate PU z kordem stalowym lub kevlarowym o podziałkach L, H, T5, T10, T20, AT5, AT10, AT20 i innych. Na uwagę zasługuje połączenie taśm pokrytych PTFE tkaniną z włókna szklanego lub kevlaru zarówno metodą zgrzewania, jak i mechaniczną. Z kolei połączenia pasów PU profilowanych mogą być łączone przy użyciu metody zgrzewania.

UR

Autor: Damian Żabicki