Idea czwartej rewolucji przemysłowej oraz koncepcja Przemysłu 4.0 stały się już nie tylko gorącym tematem w branży wytwórczej, ale zaczynają coraz śmielej pojawiać się nawet w mediach przeznaczonych dla szerokiego grona odbiorców. Narastają jednak wokół nich rozmaite mity i nieporozumienia, jak to w czasach przełomu. Spróbujmy więc zdefiniować, o co tak naprawdę chodzi.

Produkcja przemysłowa opisywana jest przez kluczowe wskaźniki wydajności, nazywane często KPI, od pierwszych liter angielskiego określenia Key Performance Indicators. Precyzują one cele wynikające ze strategii rozwoju przedsiębiorstwa. Z założenia cele te powinny być ambitne, tak aby zapewnić budowanie przewag konkurencyjnych, a jednocześnie realne i możliwe do osiągnięcia.

Czy w takim razie takie wartości KPI, jak: zwiększenie produktywności o 15-25%, zredukowanie czasu przestoju maszyn o 30-50%, zmniejszenie kosztów magazynowych o 20-50%, czy też skrócenie czasu wprowadzania nowego produktu na rynek o 20-50%, można uznać za realne?

W warunkach stabilnego rozwoju są to wartości nieosiągalne, lecz gdy w obszarze, którego dotyczą, zachodzą przełomowe zmiany, takie skokowe wzrosty wskaźników okazują się możliwe. A właśnie obecnie świat staje w obliczu tego rodzaju transformacji.

Opisać je można, cytując Klausa Schwaba, założyciela i przewodniczącego World Economic Forum: „Stoimy u progu technologicznej rewolucji, która gruntownie zmienia sposób, w jaki żyjemy, pracujemy i współistniejemy. W swojej skali, zakresie i kompleksowości transformacja ta będzie czymś, czego ludzkość dotychczas nie doświadczyła…”.

Rewolucja po raz czwarty

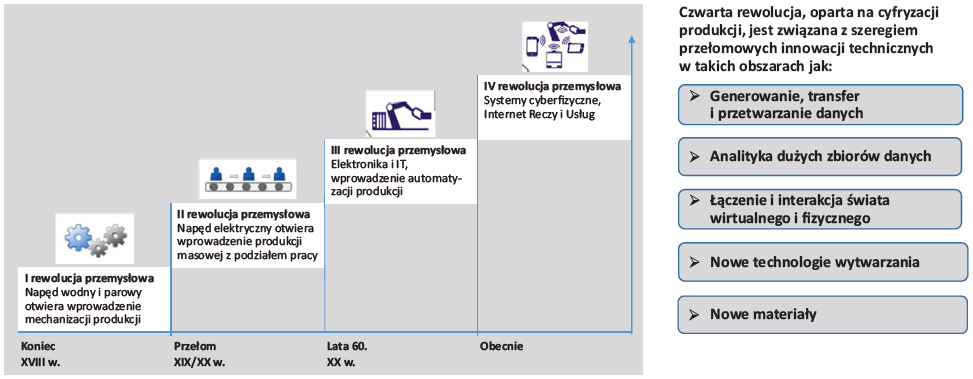

W odniesieniu do działalności produkcyjnej opisywane zmiany zyskują miano czwartej rewolucji przemysłowej. Podobnie jak w trzech poprzednich, czynnikiem wyzwalającym przekształcenia są przełomowe innowacje w technice.

Pierwsza rewolucja przemysłowa (koniec XVIII w. – pierwsza połowa XIX w.) dotyczyła przejścia z produkcji manufakturowej i rzemieślniczej do zmechanizowanej produkcji fabrycznej – dzięki intensywnemu wykorzystywaniu szeregu wynalazków technicznych. Największe znaczenie miało wynalezienie maszyny parowej, zastosowanej w górnictwie i przemyśle włókienniczym. Przełomowe okazało się też zastąpienie węgla drzewnego koksem w hutnictwie.

Początek drugiej rewolucji przypada na lata 70. XIX stulecia. Największymi innowacjami, które wówczas zrewolucjonizowały i zdynamizowały przemysł, były dwa nowe źródła energii: elektryczność i silnik spalinowy. Rozpoczęła się era produkcji masowej, z zastosowaniem podziału pracy.

Kolejna rewolucja rozpoczęła się pod koniec lat 60. ub. stulecia. Wyzwoliły ją przemysłowe aplikacje sterowników programowalnych, otwierające erę automatyzacji przemysłu opartej na zaawansowanej elektronice i informatyce.

Obecna, czwarta przełomowa zmiana wywołana jest przez:

-> wprowadzanie wszechobecnej cyfryzacji,

-> bazowanie w procesach decyzyjnych na wirtualnych symulacjach i przetwarzaniu danych w czasie rzeczywistym,

-> komunikację maszyna-maszyna i maszyna–człowiek,

-> nowe technologie wytwórcze.

Po raz pierwszy staje się możliwe powiązanie poprzednio izolowanych elementów łańcucha produkcyjnego poprzez np. układy RFID albo tzw. minitranspondery. To oznacza, że każdy produkt może mieć zaszytą w sobie cyfrową informację, która podczas całego procesu produkcyjnego może być bez ingerencji człowieka wymieniana między tymi produktami oraz z otoczeniem. Informacje generowane w ten sposób będą wykorzystywane przez inteligentne urządzenia produkcyjne do autonomicznego włączania się w kolejne kroki procesu produkcyjnego, wynikające z aktualnego stanu przetworzenia produktu. Dane zbierane z poziomu hali produkcyjnej będą analizowane w oparciu o nowe zaawansowane narzędzia: Big Data Analytics oraz Cloud Computing, co pozwoli na wykrywanie i rozwiązywanie niedostrzegalnych dotąd problemów, takich jak zużycie maszyn czy zmęczenie komponentów i optymalizację wykorzystania zasobów wytwórczych.

Kluczowe innowacje techniczne, traktowane jako czynniki umożliwiające czwartą rewolucję przemysłową, to:

-> nowa jakość komunikacji, w której zarówno świat cyfrowy, jak i rzeczywisty są połączone ze sobą, dzięki czemu maszyny, produkty w różnych fazach przetwarzania, systemy oraz ludzie – mając indywidualny adres IP – wymieniają cyfrową informację poprzez protokół internetowy;

-> inteligentne sensory z wbudowanymi systemami indywidualnej identyfikacji, przetwarzania danych i komunikacji;

-> przetwarzanie danych w chmurze lub mgle, z dynamiką reakcji na poziomie milisekund;

-> analityka dużych zbiorów danych dotyczących wszystkich aspektów rozwoju produktów i produkcji;

-> techniki symulacji funkcjonowania obiektów rzeczywistych w ich wirtualnych odwzorowaniach, w oparciu o dane dostarczane i przetwarzane w czasie rzeczywistym, pozwalające na testowanie i optymalizowanie konfiguracji procesów produkcyjnych przed wprowadzeniem fizycznych zmian;

-> bezpośrednia komunikacja między urządzeniami;

-> zaawansowane interfejsy człowiek-maszyna;

-> rozwiązania cybersecurity, zapewniające bezpieczną, pewną komunikację i identyfikację oraz dostęp zarządczy do systemów i urządzeń;

-> nowa generacja robotów, charakteryzującą się aktywną interakcją z otoczeniem i z innymi robotami oraz adaptacją do zmieniających się warunków i wymagań;

-> systemy rzeczywistości rozszerzonej, wspomagające projektowanie i serwisowanie urządzeń;

-> technologie wytwarzania przyrostowego, np. 3-D printing – zarówno do prototypowania, jak i realizacji indywidualnych zamówień.

Wszystkie te innowacje funkcjonują już w przemyśle, ale przełomowe zmiany są i będą wywołane przez skalę ich stosowania, synergię, integrację, a także dynamikę rozwoju.

Nowe paradygmaty wytwarzania

Rozwój techniki był dotychczas i jest w obecnej rewolucji czynnikiem umożliwiającym zmiany paradygmatów wytwarzania, czyli gruntowny przewrót w standardowych i powszechnie przyjętych sposobach produkcji. Zmiany paradygmatów wytwarzania można rozpatrywać w różnych aspektach.

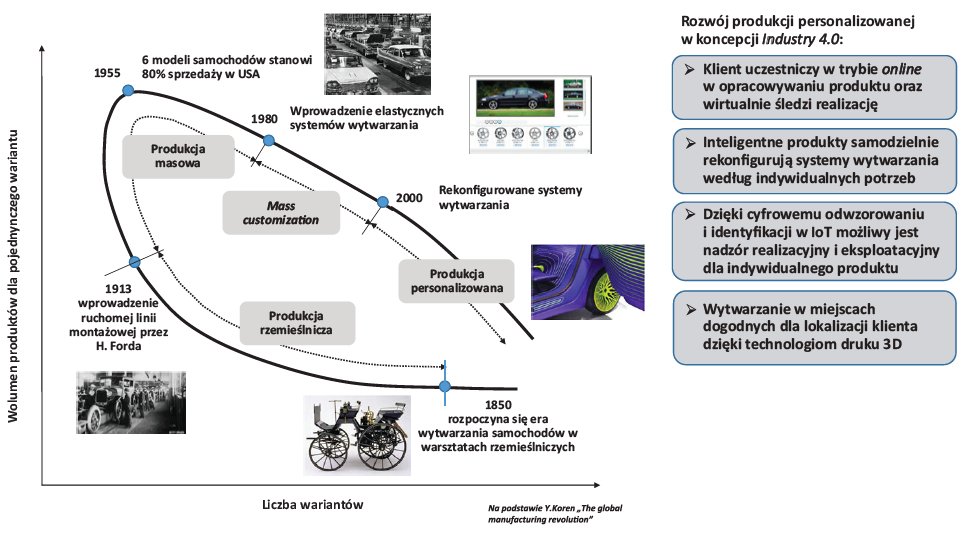

W aspekcie relacji przemysł–rynek wyróżnia się cztery podstawowe paradygmaty, które dominowały w kolejnych okresach produkcji przemysłowej. Są to paradygmaty: produkcji rzemieślniczej, produkcji masowej, masowej kastomizacji, a obecnie – produkcji personalizowanej.

W produkcji rzemieślniczej każdy produkt był projektowany i wytwarzany dla konkretnego klienta przez wykwalifikowanych pracowników, używających uniwersalnych maszyn.

Produkcja masowa, rozwijająca się intensywnie w pierwszej połowie XX wieku, cechowała się wytwarzaniem dużych ilości identycznych produktów, w oparciu o specjalizowane maszyny i ruchome linie montażowe. Skala produkcji przekładała się na redukcję jednostkowego kosztu wyrobu, a tym samym obniżenie ceny, uatrakcyjnienie oferty rynkowej i zwiększanie popytu na dany wyrób. Według paradygmatu masowej produkcji producent opracowuje produkt, który jest adekwatny do efektywnego wykorzystania systemu produkcji masowej, a następnie produkuje go, przy założeniu istniejącego popytu. Siły sprzedaży mają za zadanie wprowadzać masowo produkt na rynek.

Kolejny etap to paradygmat masowej kastomizacji, który powstał w wyniku społecznego zapotrzebowania na zwiększanie możliwości wyboru produktów. Wariantowość produktów projektowanych na bazie ich modułowej architektury i zastosowanie elastycznych systemów wytwarzania dopełniły ukształtowanie tego paradygmatu. Elastyczna automatyzacja linii produkcyjnych, dzięki wprowadzeniu programowalnych sterowników i komputerów do urządzeń przemysłowych, umożliwiała rozszerzenie asortymentu wyrobów na rodzinę predefiniowanych modułów, przy kosztach produkcji porównywalnych z produkcją masową. Poprzez wybór konkretnej konfiguracji produktu z katalogu dostępnych opcji uzyskuje się żądany poziom jego kastomizacji, a tym samym zaspokojenie potrzeb większej liczby klientów niż w przypadku braku zróżnicowania oferty.

W paradygmacie personalizowanej produkcji, rozwijającym się obecnie, klient staje się aktywnym uczestnikiem projektowania produktu – w odróżnieniu od paradygmatu masowej kastomizacji, w którym wybierał konfigurację z katalogu dostępnych opcji. Ze wstępnie zaprojektowanych przez producenta modułów klient tworzy teraz własną konfigurację, przeważnie z wykorzystaniem specjalistycznych narzędzi wspomagających projektowanie, i dopiero po tym etapie następuje wytwarzanie produktu. Środkiem umożliwiającym efektywne realizowanie tej koncepcji są rekonfigurowalne systemy wytwórcze, oparte na założeniu: „wydajność i funkcjonalność dokładnie dostosowana do potrzeb i ich zmian w czasie”. W nowej rzeczywistości, kształtowanej przez czwartą rewolucję przemysłową, dzięki ekspansji cyfryzacji, o konfiguracji systemów produkcyjnych decydować będą inteligentne produkty, określające samodzielnie wybór miejsc realizacji kolejnych etapów przetwarzania, przy wykorzystaniu technologii przyrostowych, z uwzględnieniem lokalizacji klienta. Personalizacja dotyczy również fazy eksploatacyjnej dzięki możliwości indywidualnego monitorowania produktów.

Decentralizacja, serwis, nowe miejsce dla człowieka

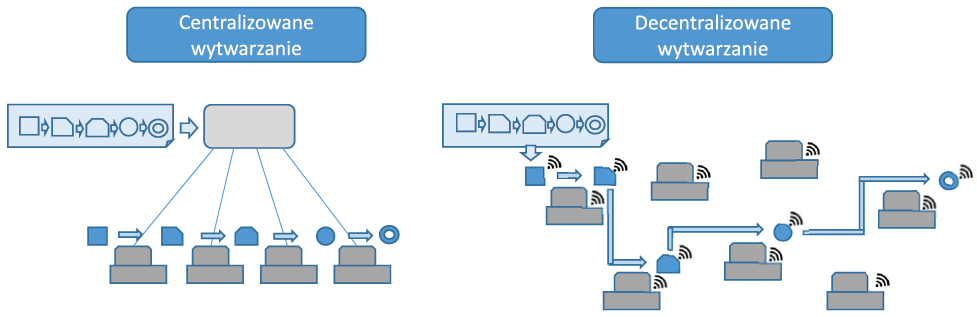

W wyniku czwartej rewolucji przemysłowej nastąpi zmiana paradygmatu z „produkcji centralizowanej” na „decentralizowaną”. Paradygmat „produkcji centralizowanej” oznacza realizację kompletnych zadań produkcyjnych w pojedynczym zakładzie albo w organizacji wielozakładowej, obejmującej centralny zakład i sieć powiązanych organizacyjnie podmiotów. Takie systemy funkcjonują w oparciu o centralizowane zarządzanie i kontrolę.

Paradygmat decentralizacji oznacza odejście od centralizowanego zarządzania i kontroli przez tworzenie sieci autonomicznych, inteligentnych jednostek procesowych, które wymieniają informacje i konfigurują się dla optymalnego przeprowadzenia procesu produkcyjnego i osiągnięcia efektywnego rezultatu, bazując na danych związanych z produktem. Funkcjonowanie w sieci narzuca firmie potrzebę zorientowania się na własne kluczowe kompetencje i przesunięcia innych aktywności do kooperantów. To prowadzi do zmiany modeli biznesowych z orientacji produktowej na orientację serwisową, czyli oferowanie w sieci najlepszej w swojej specjalności usługi dla zrealizowania danego fragmentu procesu wytwórczego. W odniesieniu do łańcucha wartości w ujęciu M. Portera, w którym produkt lub serwis przemieszcza się jednowymiarowo do kolejnych jednostek organizacyjnych (a każda dodaje wartość), w nowej rzeczywistości przemysłowej mówi się o sieciach wartości, które są wielowymiarowe. Źródłem wartości jest tu kombinacja ogniw sieci, oparta na współdziałaniu.

Funkcjonowanie sieci wartości opiera się na platformach. Pojęcie „platforma” oznacza model biznesowy, który tworzy wartość przez łączenie dostawców i odbiorców lub samych wytwórców oraz umożliwienie wymiany wartości tworzonych przez uczestników sieci i ułatwienie współdziałania. Platformy są rozwiązaniem znanym od dawna, ale dzięki obecnemu rozwojowi technik wymiany informacji pozwalają budować wartość w tym modelu biznesowym na niespotykaną dotąd skalę. Współczesne pojęcie platformy odnosi się do cyfrowej warstwy, która pozwala partnerom biznesowym łączyć się i współdziałać z dowolnych aplikacji i urządzeń.

Zmiana paradygmatu dotyczy również relacji człowiek-maszyna. Obecna rewolucja przemysłowa przyniesie wyższy poziom współpracy pomiędzy człowiekiem a robotem, dzięki rozwojowi inteligentnych interfejsów. Rola pracownika będzie ewoluowała w kierunku zarządzania czynnościami wykonywanymi przez współpracujące z nim roboty. To łączenie kontekstowego podejmowania decyzji przez człowieka z precyzją i regularnością robotów będzie źródłem skokowego wzrostu produktywności.

Nowe rozwiązania techniczne zorientowane na zwiększenie możliwości pracowników, a nie na ich zastępowanie, czyli tzw. Human-centred automation, a także funkcjonowanie w oparciu o „rzeczywistość rozszerzoną”, będą prowadziły do przedefiniowania profili obecnych stanowisk i tworzenia zupełnie nowych. Rozwój kompetencji będzie mieć charakter ciągły i zostanie zintegrowany z procesami produkcyjnymi. Wspomagany będzie przez wprowadzenie cyfrowych asystentów pracownika. Ustawiczne rozwijanie umiejętności stanie się standardem. Teraźniejszy model obecności na stanowisku produkcyjnym zostanie rewolucyjnie zmieniony dzięki możliwości zdalnego komunikowania się z urządzeniami i zawiadywania ich pracą. W ten sposób pracownik będzie elastycznie konfigurować swój czas fizycznej obecności w fabryce. Wszechobecny Internet Rzeczy i Usług doprowadzi do powstawania nowych modeli biznesowych dotyczących m.in. uczestniczenia w procesach produkcyjnych online w różnych miejscach. Nastąpi skokowy wzrost wykonywania pracy według zasad home office.

Wymienione zmiany paradygmatów nie obejmują wszystkich aspektów, których dotyczy obecna rewolucja przemysłowa, niemniej jednak pokazują istotę zachodzącego przełomu.

Przemysł 4.0, czyli definicja nowej rzeczywistości

Dla rzeczywistości, która kształtuje się w wyniku wspomnianych innowacji, używa się określeń, takich jak: Industry 4.0, Advanced Manufacturing, Smart Production, Integrated Industry.

Nazwa Industry 4.0 przyjęła się powszechnie w Europie. Została wykreowana w trakcie prac zainicjowanych przez rząd niemiecki w 2010 r., dotyczących rozpoznania i analizy nadchodzących przełomowych zmian o strategicznym znaczeniu dla niemieckiej gospodarki. W roku 2011 na Targach Hanowerskich określenie to zostało użyte po raz pierwszy, przy prezentacjach dotyczących przyszłości przemysłu. W wyniku prac grupy roboczej reprezentantów niemieckiego biznesu, przemysłu i nauki powstał opublikowany w 2013 r. dokument, przedstawiający rekomendacje dla wdrożenia programu nazwanego „Strategiczną inicjatywą INDUSTRIE 4.0”, w którym przedstawiono obraz nowej rzeczywistości, kształtowanej przez rewolucyjne zmiany w przemyśle. Wyszczególniono w nim niezbędne działania dla efektywnej partycypacji niemieckiej gospodarki w tym przełomie.

Określenie Industrie 4.0 pojawiło się również w opracowanym przez rząd Niemiec planie działań High-Tech Strategy 2020. Jeden z kluczowych obszarów tej strategii określono jako: „Cyfrowa gospodarka i społeczeństwo”. W jego ramach zadeklarowano plan aktywności pod nazwą Industrie 4.0. W efekcie z inicjatywy rządowej uruchomiono szereg przedsięwzięć w obszarze badań, prac przygotowawczych oraz wdrożeń, zarówno włączając w to instytucje naukowo-badawcze, jak i powołując organizację Plattform Industrie 4.0 jako centrum kontaktów przemysłu, biznesu i nauki w przedmiotowej tematyce.

Równocześnie pojęcie Industrie 4.0, odnoszące się w pierwotnym znaczeniu do „strategicznej inicjatywy” niemieckiego rządu, stało się synonimem wizji nowej rzeczywistości w przemyśle. Pierwotne brzmienie, w wyniku umiędzynarodowienia określenia, przyjęło wersję anglojęzyczną Industry 4.0. Do upowszechnienia tego pojęcia przyczyniły się w znacznej mierze wspomniane Targi Hanowerskie, których kolejne edycje przedstawiają najnowsze osiągnięcia techniczne pod hasłem „rozwiązania Industry 4.0”. W Polsce przyjęła się nazwa Przemysł 4.0.

Jednym z kluczowych pytań pojawiających się w kontekście Przemysłu 4.0/Industry 4.0 jest definicja nowej rzeczywistości. Ponieważ proces jej kształtowania znajduje się obecnie w fazie wstępnej, dlatego dotychczasowe definicje koncepcji mają charakter opisowy i przedstawiają wizję, którą z dużym prawdopodobieństwem ukształtują nadchodzące zmiany w technice i organizacji.

Literatura dostarcza szereg opisów nowej rzeczywistości, odnoszących się do różnych aspektów nadchodzących zmian. Próbna ich synteza została przedstawiona w publikacji Uniwersytetu Technicznego w Dortmundzie z 2015 r. – Design Principles for Industrie 4.0 Scenarios: A Literature Review. Jej autorzy, Hermann Mario, Pentek Tobias i Otto Boris, dokonali analizy publikacji dotyczących tematyki Industry 4.0, identyfikując słowa kluczowe, które najczęściej są używane do opisu nowej rzeczywistości, a tym samym stanowią jej podstawowe komponenty.

Bazując na wynikach badań, autorzy przedstawili definicję Industry 4.0 jako syntezę dotychczasowych opisów: „Industry 4.0 jest zbiorczym określeniem dla rozwiązań technicznych i koncepcji dotyczących organizacji łańcucha wartości. W modularnie ustrukturyzowanych inteligentnych fabrykach systemy cyberfizyczne monitorują fizyczne procesy, tworzą wirtualne kopie fizycznego świata i podejmują zdecentralizowane decyzje. Poprzez Internet Rzeczy systemy cyberfizyczne komunikują się wzajemnie i współpracują ze sobą oraz z ludźmi w czasie rzeczywistym. Przez Internet Usług zarówno wewnętrzne, jak i międzyorganizacyjne serwisy są oferowane i wykorzystywane przez uczestników łańcucha wartości”.

Kluczowymi komponentami Przemysłu 4.0/Industry 4.0, zidentyfikowanymi w omawianym badaniu, są: Systemy Cyberfizyczne, Internet Rzeczy, Internet Usług oraz inteligentne fabryki.

Systemy cyberfizyczne (Cyber-Physical Systems – CPS)

Określenie to odnosi się do systemów, w których świat fizyczny, poprzez sensory i aktuatory (moduły wykonawcze), łączy się z wirtualnym światem, w którym następuje przetwarzanie informacji dotyczących świata fizycznego, w oparciu o matematyczne odwzorowanie fizycznych obiektów. CPS są systemami otwartymi, stanowiącymi kompozycję różnorodnych elementów współpracujących ze sobą, których dynamika jest odwzorowywana w warstwie wirtualnej w procesach przeliczeniowych, dla wygenerowania wynikowego zachowania. Dla matematycznego odwzorowania obiektów fizycznych w warstwie wirtualnej używane jest pojęcie Digital Twin (cyfrowy bliźniak). Model matematyczny obiektu przetwarza dane pochodzące z czujników zainstalowanych na określonym obiekcie oraz dane powiązane z obiektem, przy czym na poziomie sensorów występują zarówno sensory fizyczne, jak i wirtualne. W tym drugim przypadku dane dotyczące specyficznych parametrów, których pomiar nie jest możliwy bezpośrednio, są obliczane.

CPS zdecydowanie wykraczają poza stosowane dotychczas rozwiązania integracji układów obliczeniowych ze światem fizycznym, czyli tzw. systemy wbudowane (embedded systems). Te ostatnie stanowią układ zamknięty, ograniczony do konkretnego obiektu, z hardware’em i software’em zaprojektowanymi do realizacji jednoznacznie określonych zadań. CPS natomiast operują na znacznie szerszą skalę, obejmując różne systemy wbudowane, jak również systemy socjotechniczne; funkcjonują elastycznie, w zależności od zmian zachowania obiektów i otoczenia.

W rozwiązaniach CPS dotyczących produkcji przemysłowej używane jest określenie produkcyjne systemy cyberfizyczne (Cyber-Physical Production Systems – CPPS), w których następuje gromadzenie i przetwarzanie danych w obszarze całego łańcucha wartości, obejmując środki produkcji, systemy magazynowe i sieci poddostawców. CPPS definiowane są jako systemy produkcyjne, zawierające znacząco dużą liczbę wbudowanych czujników i aktuatorów oraz wdrożonego oprogramowania do zbierania, analizowania i przechowywania informacji. Ta informacja jest wymieniana między elementami CPPS poprzez standaryzowane interfejsy komunikacyjne, ale także staje się dostępna globalnie, do wykorzystania przez człowieka w działaniach operacyjnych czy serwisowych.

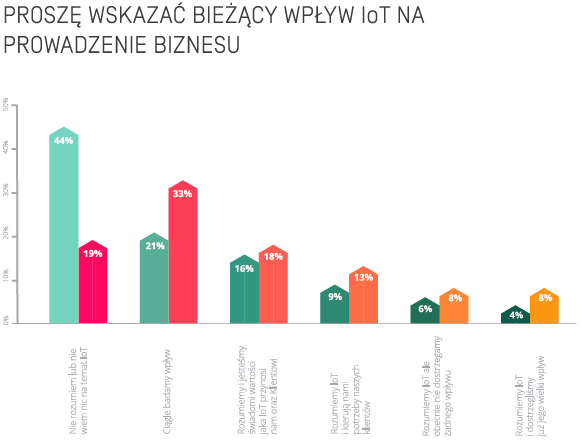

Internet Rzeczy (Internet of Things – IoT)

Internet Rzeczy stanowi dynamiczną globalną sieć fizycznych obiektów, systemów, platform i aplikacji, które są zdolne do komunikowania oraz dzielenia się inteligencją pomiędzy sobą, zewnętrznym otoczeniem i ludźmi. IoT dzięki systemowi indywidualnej identyfikacji umożliwia „rzeczom” – takim jak tagi RFID, sensory czy aktuatory – wchodzić w interakcje i współdziałać ze sobą dla osiągania wspólnych celów.

W odniesieniu do środowiska przemysłowego używane jest określenie Przemysłowy Internet Rzeczy (Industrial Internet of Things – IIoT).

Pojęcia IoT i CPS są bliskoznaczne i nawzajem się przenikają. Różnica wynika z tego, że akcent w przypadku IoT kładziony jest na zagadnienia identyfikowania „rzeczy” i komunikacji między nimi, podczas gdy w przypadku CPS w centrum zainteresowania znajdują się relacje pomiędzy modelami obliczeniowymi a światem fizycznym.

Internet Usług (Internet of Services – IoS)

Internet Usług jest częścią Internetu, który reprezentuje usługi i ich funkcjonalność jako komponenty dostarczane przez różnych dostawców, dostępne do wykorzystania na życzenie i charakteryzujące się możliwością integracji wzajemnej. IoS służy do elastycznego budowania sieci wartości przez dynamiczne konfigurowanie usług dobieranych z różnych zasobów udostępnionych w sieci.

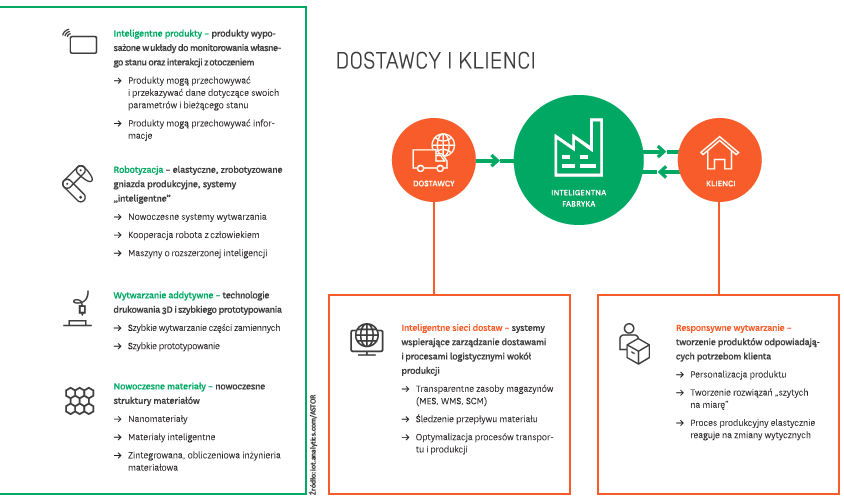

Inteligentne fabryki (smart factories)

W koncepcji Przemysłu 4.0 inteligentne fabryki, czyli smart factories, traktowane są jako rozwiązanie docelowe. W modularnej strukturze inteligentnych fabryk cyberfizyczne systemy monitorują fizyczne procesy, tworzą wirtualne kopie fizycznego świata i podejmują zdecentralizowane decyzje, bazując na mechanizmach samoorganizacji. Poprzez Internet Rzeczy cyberfizyczne systemy komunikują się i współpracują ze sobą i z ludźmi w czasie rzeczywistym, a poprzez Internet Usług zarówno wewnętrzne, jak i zewnętrzne usługi czy serwisy są oferowane i wykorzystywane przez uczestników sieci wartości. Innymi słowy, inteligentne fabryki to zakłady, w których cyberfizyczne systemy komunikują się ze sobą przez Internet Rzeczy oraz asystują ludziom i maszynom w realizacji ich zadań.

Kluczowe cechy Przemysłu 4.0

Nowe metody wytwarzania i funkcjonowania zakładów charakteryzują się kilkoma najważniejszymi cechami.

-> Integracja pionowa i usieciowiony system wytwórczy (vertical integration and networked manufacturing system).

W obszarach produkcji, automatyzacji i IT integracja pionowa odnosi się do integracji różnych systemów IT, funkcjonujących na różnych poziomach hierarchicznych (np. poziom obiektowy: sensorów, napędów i innych aktuatorów, poziom sterowania, poziom zarządzania produkcją). Miejscem wertykalnej – pionowej – integracji jest fabryka przyszłości, pozbawiona jednoznacznie zdefiniowanych i zbudowanych struktur wytwórczych. Określone reguły konfiguracyjne IT będą w niej służyły automatycznemu konfigurowaniu topologii dostosowanej do konkretnej sytuacji.

Taki wertykalnie zintegrowany usieciowiony system wytwórczy wykorzystuje produkcyjne systemy cyberfizyczne do elastycznego reagowania na zmiany zapotrzebowania, zmiany stanów magazynowych, ale też problemy techniczne. Dzięki temu inteligentne fabryki mogą efektywnie stosować paradygmat produkcji personalizowanej.

Systemy wytwórcze są wertykalnie powiązane z biznesowymi procesami wewnątrz fabryk i przedsiębiorstw.

Wertykalna integracja systemów produkcyjnych wymaga dostępności i możliwości integracji wszystkich danych z poziomu obiektowego (sensorów/aktuatorów) poprzez różne poziomy aż do poziomu ERP. Istotnym uwarunkowaniem jest również modularność systemów wytwórczych, umożliwiających elastyczne rekonfigurowanie.

-> Pozioma integracja wzdłuż sieci wartości (horizontal integration through value networks).

Określenie to w odniesieniu do produk-cji, automatyzacji i IT oznacza integrację różnych systemów IT używanych w różnych stadiach wytwarzania i planowania, obejmujących przepływ materiałów, energii i informacji zarówno wewnątrz firmy, jak na zewnątrz w sieciach wartości. W koncepcji Przemysłu 4.0/Industry 4.0 horyzontalna integracja oparta jest na cyfryzacji, dzięki której następuje przepływ informacji w sieci wartości – od klienta przez producenta do dostawcy, i odwrotnie. Istotne znaczenie dla horyzontalnej integracji ma product memory, czyli indywidualne przypisanie każdemu produktowi, jeszcze przed procesem wytwarzania, wszystkich niezbędnych informacji dotyczących wymagań produkcyjnych. Produkt komunikuje się z cyberfizycznymi systemami produkcyjnymi podczas całego przebiegu realizacji, z wykorzystaniem technologii RFID. Dzięki temu systemy te, bazując na aktualnym statusie produktu oraz zdefiniowanych wymaganiach, określają optymalną ścieżkę realizacji procesu produkcyjnego w sieci wartości, jak również mogą elastycznie reagować na zmiany wymagań czy niesprawności poszczególnych elementów sieci. W uproszczeniu można powiedzieć, że urządzenia produkcyjne już nie tworzą wyrobu według zdefiniowanej procedury, lecz to produkt komunikuje maszynom kolejne etapy przetwarzania.

Horyzontalna integracja obejmuje zarówno komponenty sieci wartości wewnątrz firmy, jak i sieć kooperantów. Wymiana informacji dotyczy nie tylko przepływów towarowych, ale też danych określających niezawodność dostaw i zadowolenie klientów.

-> Cyfrowy End-to-end engineering wzdłuż całego łańcucha wartości (Digital End–to-end engineering across the entire value chain).

Cały proces wytwarzania produktu jest zintegrowany z procesem jego opracowywania i modyfikowania. Opracowanie bazujące na cyfrowym modelowaniu pozwala uwzględnić każdy aspekt wymagań klienta, w każdym stadium realizacji, a powiązanie systemu wytwarzania poprzez CPS z cyfrowym opisem produktu pozwala elastycznie dostosowywać cały proces realizacyjny, począwszy od projektowania produktu przez planowanie produkcji, opracowanie technologii wytwarzania aż po produkcję i serwis.

Efekty biznesowe i operacyjne

Wdrożenie idei Przemysłu 4.0 skutkuje efektami zarówno na poziomie krajowych branż, jak i indywidualnych przedsiębiorstw, w odniesieniu do aspektów biznesowych, operacyjnych, społecznych oraz środowiskowych.

Na poziomie przedsiębiorstwa prognozowane są następujące efekty biznesowe:

-> precyzyjniejsze i szybsze niż dotąd rozpoznawanie i dostosowywanie się do potrzeb rynkowych – dzięki łączeniu informacji zewnętrznych z sieci wartości z danymi dotyczącymi funkcjonowania przedsiębiorstwa oraz elastycznemu konfigurowaniu systemów wytwórczych i integracji w sieci wartości;

-> wyższa rentowność – dzięki precyzyjnemu wypełnianiu indywidualnych oczekiwań klienta, rozpoznawalnych w trybie online w każdej fazie tworzenia produktu;

-> większa sprzedaż – dzięki adaptacji koncepcji long tail do obszaru produkcji przemysłowej, czyli rozwijaniu indywidualnych, niszowych produktów, których udział w sprzedaży danego asortymentu staje się dominujący przy rozwiniętej infrastrukturze wymiany informacji;

-> dodatkowe przychody – dzięki tworzeniu nowych modeli biznesowych opartych na sprzedaży funkcjonalności, a nie samego produktu, poprzez możliwości monitorowania jego eksploatacji.

Z kolei wymieniane są następujące efekty operacyjne:

-> poprawa efektywności wykorzystania zasobów – dzięki możliwości elastycznego i szybkiego dostosowywania środków produkcji do bieżących potrzeb, przy transparentności informacji o stanie zasobów i bieżących potrzeb;

-> poprawa jakości produktów – dzięki dostępności danych, możliwości analizowania trendów prowadzących do defektów i wyprzedzającym przeciwdziałaniom;

-> uniknięcie przestojów i awarii – dzięki predykcji w utrzymaniu ruchu, bazującej na analizie danych z poziomu sensorów, pozwalającej identyfikować wyprzedzająco problemy, oraz na algorytmach optymalizujących przeglądy i naprawy.

W szeregu publikacji podawane są szacunkowe wartości dotyczące powyższych efektów. Jednym z najbardziej aktualnych raportów jest wynik badania Global Industry 4.0 Survey 2016, przeprowadzonego przez PwC (już po raz trzeci) wśród 2 tys. uczestników reprezentujących dziewięć sektorów przemysłowych w 26 krajach.

Jak stwierdzają autorzy raportu, nastąpiła zasadnicza zmiana w podejściu respondentów do tematyki będącej przedmiotem badania. Przemysł 4.0/Industry 4.0 przestaje być trendem przyszłości. Dla wielu firm stanowi już obecnie istotę ich strategicznego rozwoju. Istnieją też konkretne doświadczenia. Stanowią one podstawę do precyzowania wartości prognozowanych efektów. Wyniki badania wskazują, że ankietowane firmy przewidują redukcję kosztów produkcji wynikającą z wdrożenia Industry 4.0 średnio na poziomie 3,6% rocznie i wzrost przychodów średnio 2,9% rocznie, w perspektywie roku 2020. Liderzy transformacji przewidują wyższe wartości: 30-proc. redukcję kosztów produkcji i 30-proc. wzrost przychodów w okresie najbliższych pięciu lat.

Podobne analizy prowadzone są w odniesieniu do krajowych przemysłów. Przykładowo raport Boston Consulting Group z 2015 r. – Industry 4.0. The Future of Productivity and Growth in Manufacturing Industries – mówi o efektach wdrożenia Industry 4.0 dla gospodarki niemieckiej.

Prognozowane efekty dotyczą w nim:

-> zwiększenia produktywności między 1525%, wyłączając koszty materiałowe, oraz 58%, obejmujące koszty materiałowe;

-> wzrostu przychodów, ocenianego na 1% rocznego niemieckiego GDP, bazując na założeniu wzrostu zapotrzebowania na nowoczesne urządzenia i aplikacje IT w połączeniu ze wzrostem zapotrzebowania rynkowego na indywidualizowane produkty końcowe;

-> spodziewanego 6-proc. wzrostu zatrudnienia w ciągu następnych dziesięciu lat, z zastrzeżeniem, że w przekroju tegoż zatrudnienia będą wymagane odmienne kompetencje niż obecnie i że część niskokwalifikowanych pracowników może być zastąpiona przez maszyny, podczas gdy wzrośnie zapotrzebowanie na specjalistów;

-> inwestycji na poziomie 250 mld euro, podejmowanych przez następnych dziesięć lat przez niemieckie przedsiębiorstwa producentów dla wdrażania idei Industry 4.0.

Podane wartości szacowanych efektów – zarówno na poziomie przedsiębiorstw, jak i krajowych przemysłów – pokazują, jak duże przewagi konkurencyjne powstają przy efektywnym wdrażaniu transformacji. Stąd wynika zaangażowanie w tę tematykę instytucji rządowych, liderów przemysłu i biznesu, a także ośrodków naukowych na całym świecie oraz uruchamianie programów wspierania i prowadzenia transformacji, które muszą być konsekwentnie wdrażane.

Chińskie przysłowie mówi: „Gdy wieją wichry zmian, jedni budują mury, inni stawiają wiatraki”. W przypadku czwartej rewolucji przemysłowej wybór właściwego wariantu postępowania nie powinien budzić wątpliwości.

Autor: Andrzej Soldaty jest założycielem i partnerem projektu „Inicjatywa dla polskiego Przemysłu 4.0”. W latach 20102015 był prezesem zarządu firmy Festo.

Tekst pochodzi ze specjalnego wydania “Fabryka 4.0“. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.