Nieodłącznymi pojęciami, które towarzyszą Przemysłowi 4.0 to Internet Rzeczy (IoT) oraz tzw. Cyfrowy Ekwiwalent (Digital Twin). Połączenie tych dwóch technologii, umożliwia optymalizację logistycznego planowania w zakresie serwisu parku maszynowego, zaopatrzenie w części zamienne, a zatem redukcję kosztów. Jakie jeszcze zastosowanie ma Digital Twin w przemyśle? Czego jeszcze nie wiemy o tej technologii?

#1 Lepsze planowanie serwisu maszyn

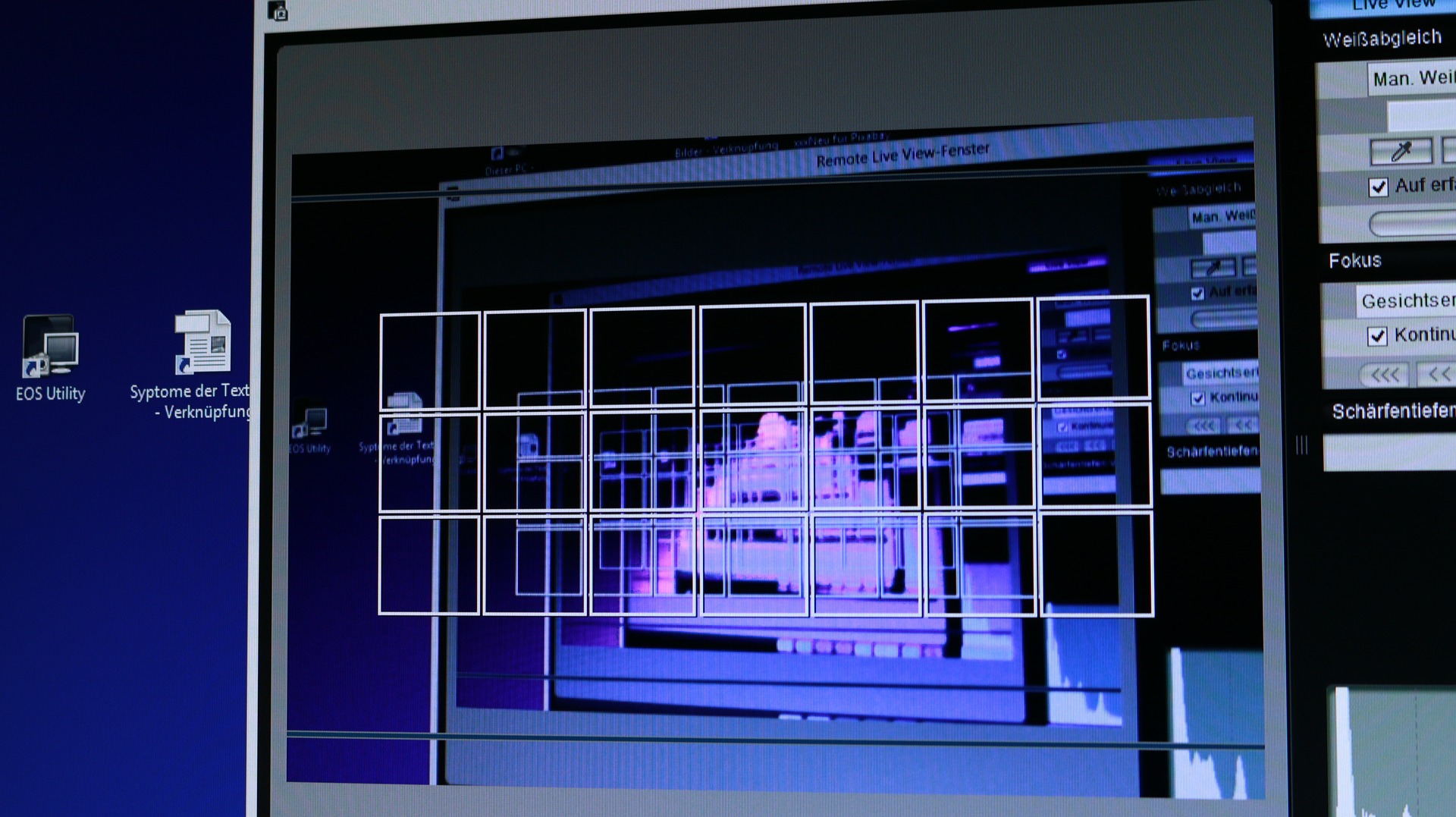

Wśród podstawowych sposobów wykorzystania IoT wymienić należy zaawansowaną telematykę i zdalną diagnostykę urządzeń. Wraz z realizacją koncepcji tzw. „Cyfrowego Ekwiwalentu” (ang. Digital Twin) umożliwia ona optymalizację logistycznego planowania w zakresie serwisu parku maszynowego oraz zaopatrzenia w części zamienne. Systemy komputerowe już dziś umożliwiają przewidywanie awarii, zanim będzie ona miała miejsce. Dzięki temu zmniejszają nieoczekiwane przestoje, spowodowane niesprawnym sprzętem: zarówno w przypadku utrzymania ruchu w zakładzie przemysłowym, jak również serwisu urządzeń pracujących u klienta końcowego. – W rezultacie znacznie poprawiają się wskaźniki OEE (ang. Overall Equipment Effectiveness) oraz możliwe staje się odejście producentów sprzętu od sprzedaży bezpośredniej w kierunku nowych modeli biznesowych, tzw. Power-by-the-hour lub Product-as-a-service. Oznacza to, że klient końcowy płaci nie za jednorazowy zakup urządzenia, lecz za usługę korzystania z niego w określonym zakresie – mówi Paweł Pacewicz, kierownik ds. Projektów Strategicznych Transition Technologies PSC.

#2 Redukcja kosztów, oszczędności i rozwój produktów

Możliwość przewidywania awarii maszyn i zarządzania serwisem pozwala na redukcję kosztów w tym zakresie. Zaoszczędzone środki można wówczas przeznaczyć na wsparcie innych obszarów, czy inwestycje w nowe technologie. Co więcej, dzięki Digital Twin możemy opisywać rzeczywiste procesy i produkty, które są w stanie dokładniej przedstawić przewidywaną wydajność produktu i jego działanie na wszystkich etapach jego rozwoju. Pozwala to na doskonalenie rozwiązań i coraz ich lepsze dostosowanie do potrzeb rynkowych.

#3 Ułatwienie ludzkiej pracy

Jednocześnie, nowości technologiczne prowadzą do znacznego usprawnienia pracy działów serwisowych i utrzymania ruchu. Dzięki możliwości przewidywania awarii, znacznie ograniczone zostaną przestoje w zakładach produkcyjnych. Z kolei stały monitoring sprzętu i realizowanych przez pracowników działań, pozwoli na szybkie i łatwe wskazanie tych elementów łańcucha, które wymagają naprawy.

Zastosowanie nowoczesnych technologii w przemyśle, nie ma na celu zastąpienia ludzi przez maszyny. Pracownicy będą mogli skupić się na twórczym działaniu, podczas gdy komputery i maszyny zajmą się nużącymi, czasochłonnymi czynnościami.

Źródło: Transition Technologies