Ocena stanu instalacji sprężonego powietrza może w znacznym stopniu przyczynić się do poprawy pracy całego zakładu, wskazując kierunki, w których należy podążać, aby zapewnić mu efektywne i niezakłócone funkcjonowanie.

Wymogi względem przemysłowej instalacji sprężonego powietrza mogą być bardzo różne – wiele zależy tu m.in. od wielkości zakładu oraz wymagań względem jakości i ciśnienia powietrza. Dlatego zarówno w trakcie obsługi, jak i modyfikacji tego typu systemów inżynierowie zajmujący się tymi procesami muszą rozważyć bardzo wiele zmiennych, w tym odpowiedzieć sobie na trzy pytania: 1) Czy cały system powinien wytwarzać powietrze niskiej jakości, a tam, gdzie to konieczne, zostać doposażony w filtry/osuszacze poprawiające ową jakość; 2) Czy najbardziej efektywne energetycznie jest zastosowanie kilku sprężarek; 3) Skąd wiadomo, czy system nadal spełnia stawiane mu wymogi w przypadku zwiększenia zapotrzebowania na sprężone powietrze?

Odpowiedzi na te pytania zapewnia ocena stanu systemu. Tego typu audyt dostarcza także właścicielom i zarządcom zakładów informacji na temat pożądanych kierunków działania, które zapewnią efektywną i niezawodną pracę całej fabryki. Ponieważ jednak każda instalacja i aplikacja jest inna, to, co sprawdza się w jednym zakładzie, niekoniecznie przyniesie pozytywne efekty w innym.

Wykorzystujesz sprężone powietrze w swoim zakładzie?

Jeśli tak, podejmij następujące działania.Monitorowanie zużycia sprężonego powietrza ma ogromne znaczenie dla ograniczenia kosztów energii i zwiększenia efektywności pracy instalacji. Działania tego typu warto zacząć od postawienia sobie trzech kluczowych pytań:

Czy mój dział korzysta ze sprężonego powietrza?

Jak regulowane jest zużycie sprężonego powietrza?

Czy wszystkie zawory ręczne są otwierane tylko wówczas, gdy jest to konieczne? (Jeden otwarty zawór kulowy o średnicy 1 cala może spowodować uwolnienie ok. 1700 m3 sprężonego powietrza na godzinę przy ciśnieniu niecałych 7 barów).

Jeśli istnieje niebezpieczeństwo, że instalacja jest nieszczelna, najlepiej przejść się po zakładzie poza godzinami pracy – ulatniające się powietrze wydaje specyficzny dźwięk, który niekiedy można łatwo usłyszeć. Alternatywnie możemy także zastosować elektroniczny wykrywacz nieszczelności.

Straty ciśnienia

Wymogi stawiane sprężonemu powietrzu sprowadzają się do dwóch zmiennych: jakości i ciśnienia. Aby uzyskać powietrze wysokiej jakości, niezbędna jest dokładna filtracja i osuszanie, co z kolei przekłada się na wyższy koszt wyposażenia i energii, wynikający z konieczności przeprowadzenia powietrza przez dodatkowe komponenty. Z kolei, jeśli chcemy wytworzyć powietrze o wysokim ciśnieniu, musimy liczyć się z wyższymi kosztami energii, jako że sprężarka musi pracować ciężej, aby wygenerować odpowiednie ciśnienie na każdy m3/h. Dlatego audyt instalacji sprężonego powietrza zwykle definiuje efektywność energetyczną systemu na podstawie kW mocy zużywanej do wytworzenia 1 m3 powietrza na godzinę.

Logiczne wydaje się, że najprostszym sposobem na obniżenie wymaganej mocy jest zmniejszenie różnic ciśnienia w systemie. Jego maksymalna wysokość zależy wprost od wartości ciśnienia niezbędnego do realizacji kluczowych procesów wytwórczych. Z kolei minimalna wartość ciśnienia generowana przez dane urządzenie co do zasady nie podlega naszej kontroli – stanowi ona po prostu wymóg procesowy. Stąd podstawowym zadaniem każdej sprężarki jest sprężanie powietrza do wartości ciśnienia wymaganej przez kluczowe procesy z uwzględnieniem strat ciśnienia między wyjściem urządzenia a wejściem systemu. W efekcie zmniejszenie różnic ciśnienia umożliwia obniżenie ciśnienia tłoczenia sprężarki. Przyjrzyjmy się konkretnym przykładom: różnica ciśnień w rurociągu rzędu kilku barów, powstała na skutek zbyt małej średnicy rur, powoduje znaczne straty energii w całym układzie. Z kolei, jeśli przedobrzymy z jakością powietrza, stosując bez potrzeby dodatkowe filtry czy osuszacze, spowoduje to konieczność zwiększenia ciśnienia tłoczenia. Tymczasem według analiz już jego obniżenie o 0,7 bara pozwala ograniczyć zużycie energii o ok. 5%

Ewaluacja strat ciśnienia w rurociągach jest stosunkowo prosta: wystarczy zmierzyć różnicę ciśnień między punktem A i punktem B, a następnie określić, czy różnica ta jest znaczna i na ile można ją zmniejszyć przez zwiększenie średnicy rur. Warto także zasięgnąć porady eksperta, który pomoże nam oszacować koszt wymiany danego fragmentu rurociągu. Dzięki temu będziemy mogli zdecydować, czy warto ją przeprowadzić, czy może lepiej wstrzymać się z inwestycją, gdyż oczekiwana stopa zwrotu dzięki wzrostowi wydajności jest niewielka.

Straty wskutek filtracji

Dużo trudniej znaleźć odpowiedź na pytanie, jak zminimalizować straty powstałe w wyniku filtracji. Podstawą jest tutaj wiedza o tym, jaka jakość powietrza jest wymagana w poszczególnych procesach wytwórczych. Niektóre odbiorniki, takie jak narzędzia pneumatyczne czy środki transportu, nie mają wysokich wymagań względem jakości powietrza. Inne z kolei, w tym oprzyrządowanie, systemy przetwórstwa żywności i stanowiska testowe, wymagają powietrza o najwyższej czystości.

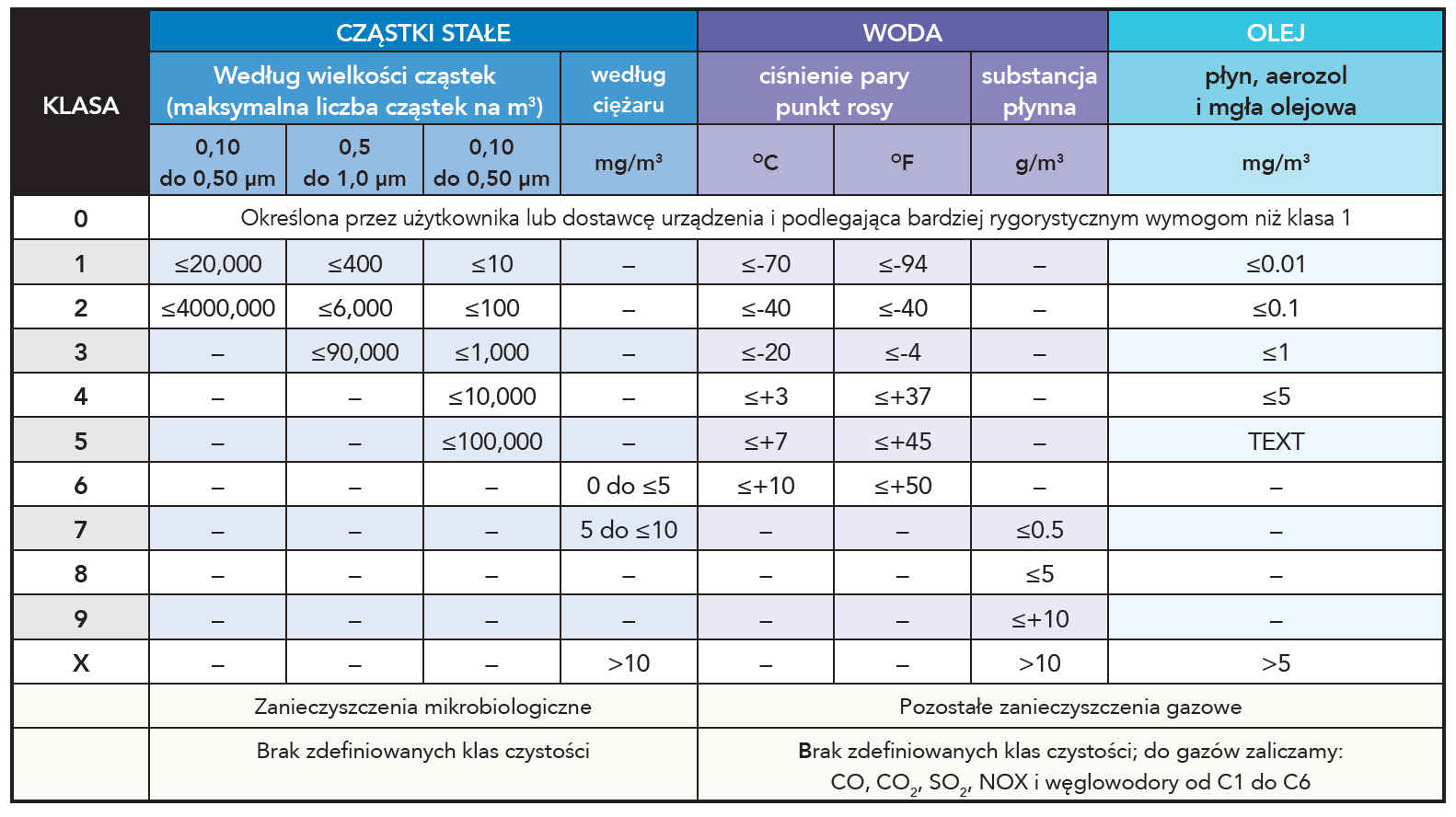

W zdefiniowaniu owej jakości pomocna może się okazać norma ISO 8573-1, określająca klasy czystości sprężonego powietrza z uwzględnieniem zawartości trzech grup zanieczyszczeń: cząstek stałych, wody i oleju (tabela 1). Podstawowym sposobem na osiągnięcie danej klasy czystości jest filtracja z zastosowaniem odpowiednich filtrów. Im dokładniejszy jest przy tym filtr, tym wyższe musi być ciśnienie tłoczenia sprężarki i tym wyższa jest cena m3/h sprężonego powietrza. Dotyczy to zwłaszcza filtrów oleju, które wymagają dostarczenia dodatkowego ciśnienia, a tym samym i dodatkowej energii. Dlatego zamiast filtracji oleju warto zastanowić się nad zakupem sprężarki z izolowanym obiegiem oleju, w którym nie ma on kontaktu ze strumieniem sprężonego powietrza lub sprężarki bezolejowej, która w ogóle nie zawiera oleju. Jeśli kwestia zawartości oleju w sprężonym powietrzu ze względu na specyfikę danego procesu ma kluczowe znaczenie dla jego jakości, inwestycja w droższe, bezolejowe urządzenie może się szybko zwrócić, głównie dzięki oszczędności kosztów energii wydatkowanej na późniejszą filtrację oleju z powietrza.

Para wodna pod kontrolą

Specyficznym rodzajem „zanieczyszczenia” jest para wodna: w przeciwieństwie do cząstek stałych i oleju nie podlega ona bowiem filtracji, lecz musi zostać poddana skropleniu lub absorpcji ze strumienia powietrza za pomocą osuszacza ziębniczego lub adsorpcyjnego. Pierwszy usuwa wilgoć z powietrza, schładzając je poniżej określonego punktu rosy. W trakcie schładzania zawarta w powietrzu woda ulega kondensacji (skropleniu). Ilość wilgoci usuniętej z powietrza jest przy tym bezpośrednio zależna od jego temperatury: im niższa temperatura, tym więcej wody ulega kondensacji. W praktyce jednak efektywność tego typu osuszaczy jest ograniczona punktem zamarzania wody, co oznacza, że punkt rosy nie może być niższy niż 0°C. W przeciwnym razie skroplona para wodna zamarzłaby w osuszaczu i orurowaniu. Stąd też, aby osiągnąć 3. klasę czystości powietrza według normy ISO, konieczne jest zastosowanie osuszacza adsorpcyjnego.

Osuszacze tego typu zawierają środki suszące wychwytujące parę wodną, takie jak żel krzemionkowy zawarty w torebeczkach osuszających wkładanych do opakowań butów czy urządzeń elektronicznych. Środek suszący absorbuje parę wodną z otaczającego powietrza, obniżając jego wilgotność aż do momentu wyrównania ciśnień obu substancji (wody i środka suszącego). W szczelnie zamkniętych opakowaniach środek ten utrzymuje stały poziom wilgotności produktu przez cały okres przechowywania, tj. do momentu otwarcia opakowania i przedostania się do niego wilgoci z zewnątrz. W instalacjach sprężonego powietrza jest inaczej: tutaj przez osuszacz stale przepływa strumień wilgotnego powietrza, co powoduje, że z czasem środek suszący zostaje nasycony wilgocią do tego stopnia, że nie jest już w stanie absorbować jej z powietrza. W takiej sytuacji musi on zostać wymieniony lub poddany regeneracji przez osuszenie.

Decydując się na zakup osuszacza adsorpcyjnego, należy mieć świadomość, że ów proces regeneracji pochłania znaczne ilości energii. Wymaga on bowiem podgrzania i/lub podania na środek suszący strumienia powietrza. A to oznacza, że podczas kalkulacji zużycia energii należy uwzględnić nie tylko prąd niezbędny do pracy samego osuszacza, ale również energię wydatkowaną na regenerację środka suszącego. Większość tego typu osuszaczy w procesach regeneracji wykorzystuje bowiem sprężone powietrze, co powoduje wzrost jego zużycia w całej instalacji. Niekiedy nadwyżka ta może istotnie wpływać na zużycie energii przez system.

Aby więc odpowiednio zaprojektować instalację sprężonego powietrza lub znaleźć rozwiązanie, które zwiększy jego efektywność i energooszczędność, trzeba zawsze brać pod uwagę dane i parametry pracy konkretnego systemu i aplikacji. Nadmierna koncentracja na konkretnym rozwiązaniu może bowiem utrudnić nam dostrzeżenie innych, nierzadko lepszych opcji. Dlatego najlepszym i najbardziej niezawodnym sposobem identyfikacji potencjału oszczędności energii jest audyt instalacji sprężonego powietrza. Przeanalizujmy jego przebieg na kilku konkretnych przykładach.

Przykład 1: stanowisko do testów silników

Pierwszy z przykładów dotyczy instalacji sprężonego powietrza na stanowisku do testów silników o średniej przepustowości rzędu 1360–1530 m3/h przy maksymalnym przepływie do 2040 m3/h. System składa się z kilku olejowych sprężarek śrubowych o stałej liczbie obrotów o mocy 165 kW oraz jednej sprężarki śrubowej zmiennoobrotowej o mocy 74 kW. Zadanie osuszania powietrza z wilgoci realizują tu osuszacze ziębnicze osiągające punkt rosy 4°C. Ponieważ system nie jest wyposażony we wbudowane filtry oleju i cząstek stałych, nie wiadomo dokładnie, jaką klasę czystości powietrza reprezentuje strumień generowany przez instalację.

Instalacja jest wykorzystywana w procesach testowania silników wymagających wysokiej jakości powietrza w klasie ISO 2/2/1. W praktyce oznacza to, że 1 m3 sprężonego powietrza powinien zawierać poniżej 100 cząstek stałych o wielkości od 1 do 5 µm i maksymalnie 0,01 mg oleju przy maksymalnym punkcie rosy -4°C. W analizie instalacji wzięto więc pod uwagę przede wszystkim wymóg uzyskania wysokiej jakości powietrza.

Audyt wykazał, że w zakresie usuwania cząstek stałych i oleju filtry zlokalizowane na wyjściu sprężarek spełniały wymogi jakości powietrza wszystkich aplikacji poza stanowiskami testowymi. Te ostatnie zostały jednak doposażone w dodatkowe filtry punktowe zapewniające wymaganą czystość powietrza. Podobne wyniki uzyskano w przypadku wilgoci: o ile w pozostałych aplikacjach wystarczające okazało się tu zastosowanie osuszaczy ziębniczych, o tyle na stanowiskach testowych należało zastosować dodatkowo osuszacze adsorpcyjne, umożliwiające wygenerowanie punktu rosy na poziomie -4°C, tj. klasy 2 według normy ISO. Każde stanowisko testowe zostało wyposażone we własny kompaktowy osuszacz adsorpcyjny ustawiony w jednej linii z dodatkowymi filtrami oleju i cząstek stałych. Do regeneracji środka suszącego wykorzystano sprężone powietrze, które po oczyszczeniu środka podlegało filtracji i było usuwane na zewnątrz instalacji. Jak wyliczono, w procesie tym do atmosfery wypuszczano średnio ¼ całego strumienia sprężonego powietrza. W efekcie punktowe filtry i osuszacze stanowiskowe okazały się być najbardziej energochłonnym i kapitałochłonnym elementem całej instalacji.

Głównym zadaniem adytorów było więc ustalenie, czy dokładna filtracja i suszenie u źródła, tj. na wyjściu sprężarki, może przynieść lepsze efekty niż wykorzystanie filtrów i osuszaczy stanowiskowych. W tym celu należało określić: 1) dodatkowy koszt filtracji i suszenia powietrza dla całego zakładu, łącznie z aplikacjami niewymagającymi wysokiej jakości powietrza oraz 2) potencjalne oszczędności wynikające z redukcji liczby filtrów i osuszaczy do jednego systemu zlokalizowanego na wyjściu sprężarki.

Ustalono, że sprężarki zużywają średnio 106 W energii na każdy m3/h sprężonego powietrza, a do jego osuszania potrzebne jest dodatkowo ok. 4 W/m3/h. Filtry i osuszacze stanowiskowe generują spadek ciśnienia rzędu 0,55 bara, a tym samym ich usunięcie umożliwiłoby obniżenie ciśnienia w układzie i zmniejszenie zużycia energii wykorzystywanej przez sprężarki o ok. 4%, co odpowiada 4 W/m3/h.

Większe oszczędności może przynieść redukcja zużycia sprężonego powietrza wykorzystywanego w procesach regeneracji osuszaczy. Nie wpłynie ona co prawda na ograniczenie zużycia energii w przeliczeniu na m3/h, ale może znacznie ograniczyć całkowite zapotrzebowanie systemu na sprężone powietrze. Jak wspomniano, każdy z osuszaczy generuje bowiem straty powietrza rzędu 25% całego wolumenu przepływu, a ponieważ to właśnie stanowiska testowe zużywają najwięcej sprężonego powietrza w zakładzie, straty te stanowią łącznie 15% całkowitego zużycia sprężonego powietrza w całej instalacji.

W efekcie w tej konkretnej aplikacji ogromne korzyści przyniosłaby inwestycja w nowe sprężarki śrubowe z izolowanym obiegiem oleju oraz zintegrowanymi samoczyszczącymi osuszaczami adsorpcyjnymi. Tego typu osuszacze nie wymagają oczyszczania za pomocą strumienia powietrza, ponieważ w procesie tym wykorzystują ciepło powstające w efekcie jego sprężania. Zabudowa systemu oczyszczania powietrza bezpośrednio w sprężarce ma tę zaletę, że umożliwia zasilanie powietrzem wysokiej czystości także innych aplikacji, jak np. narzędzia pneumatyczne, a także rezygnację ze stanowiskowej filtracji oleju i związanych z tym kosztów konserwacji i strat ciśnienia.

Rekomendacje opracowane na podstawie audytu zostały wdrożone w praktyce produkcyjnej, co w tej konkretnej aplikacji przełożyło się na zmniejszenie zużycia energii średnio o 12 W na każdy m3 sprężonego powietrza na godzinę. Natomiast eliminacja strat spowodowanych regeneracją osuszaczy umożliwiła redukcję zużycia sprężonego powietrza

o 1,1 m3/h. W ujęciu ogólnym całkowite zużycie energii przez instalację sprężonego powietrza zmniejszyło się o blisko 30% –

ze 170 kW do 120 kW.

Przykład 2: trudne do zidentyfikowania „wycieki”

To jednak niejedyny przykład zalet audytu instalacji sprężonego powietrza. Przyjrzyjmy się teraz zakładowi produkcyjnemu o powierzchni niemal 186 tys. m2, wyposażonemu w instalację sprężonego powietrza o średnim przepływie rzędu 4250 m3/h. Jej trzon stanowią dwie olejowe sprężarki śrubowe o stałej liczbie obrotów i mocy 185 kW oraz jedna sprężarka śrubowa zmiennoobrotowa o mocy 220 kW. Za suszenie powietrza odpowiadają tu osuszacze ziębnicze osiągające punkt rosy 4°C. Cały system generuje sprężone powietrze w klasie 2. względem zawartości cząstek stałych, w klasie 4. lub 5. względem zawartości wilgoci oraz w klasie 2. pod względem zawartości oleju (według normy ISO 8573-1). Zdaniem użytkowników systemu jakość generowanego powietrza jest wystarczająca.

Audyt instalacji miał w tym przypadku na celu identyfikację ogólnych słabości systemu, poprawę jego efektywności energetycznej oraz ocenę obecnego rozmieszczenia sprężarek. Do zgromadzenia niezbędnych danych i określenia trendów wykorzystano rejestratory danych, w tym: istniejący przepływomierz zainstalowany na turbinie (rejestrujący całkowity przepływ powietrza w systemie), rejestratory danych zainstalowane na sprężarkach w celu monitorowania zużycia energii w 30-sekundowych interwałach oraz mierniki ciśnienia zamontowane w trzech lokalizacjach w różnych punktach budynku i mierzące ciśnienie w takich samych interwałach jak rejestratory zużycia energii. Dane zbierane były przez dwa tygodnie, stanowiąc podstawę do analizy pracy całego systemu.

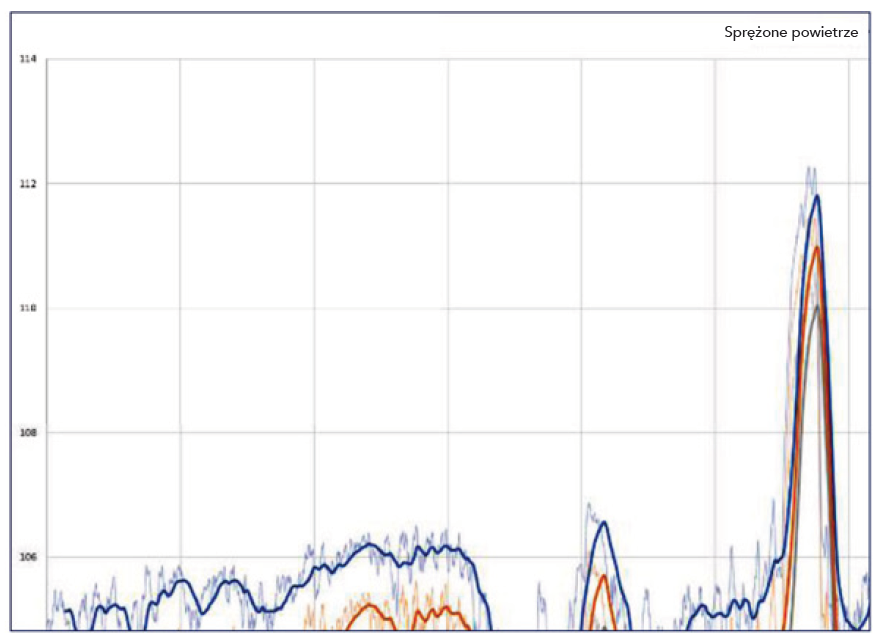

Jak pokazał przykład stanowisk do testowania silników, wartość zadana ciśnienia sprężarki powinna odpowiadać minimalnemu ciśnieniu wlotowemu na wejściu do systemów o krytycznym znaczeniu dla zachowania ciągłości procesów. Jeśli między wejściem tym a wyjściem sprężarki dochodzi do znacznego spadku ciśnienia, należy zwiększyć wydajność sprężarki, co przekłada się na wzrost kosztów energii. Do ewaluacji i ewentualnej identyfikacji owych różnic wykorzystano tu czujniki ciśnienia zlokalizowane w różnych punktach instalacji. Wyniki pomiarów zaprezentowano na rysunku 1. Punkt A znajdował się w głównym rurociągu w pobliżu sprężarek, zaś punkty B i C były zlokalizowane w odległych częściach instalacji po przeciwnej stronie zakładu. Pomiary wykazały oczekiwany spadek ciśnienia w rurociągu w odległych punktach fabryki – o ok. 1 psi (0,07 bara) dla punktu B i ok. 2 psi (0,14 bara) w punkcie C.

Pomiary wykazały również wahania ciśnienia w układzie pod wpływem zmiany jego obciążenia, zwłaszcza podczas pracy pierwszej zmiany. Co ciekawe, różnice ciśnienia między poszczególnymi punktami (np. A i B czy A i C) nie ulegały znacznym zmianom w trakcie dnia. Wahania ciśnienia były bowiem niemal jednakowe dla całego systemu, co oznacza, że odbiornik powodujący owe fluktuacje zlokalizowany był w pobliżu głównej magistrali, przez co wywoływał wahania w całym systemie. Sugeruje to również, że straty ciśnienia między głównym rurociągiem a jego odgałęzieniami nie wpływają na wydajność systemu, zaś zwiększenie przekroju głównego rurociągu nie zwiększyłoby znacząco sprawności instalacji (spodziewany wzrost poniżej 1%).

W trakcie badania na bieżąco analizowano także zużycie energii przez trzy główne sprężarki. Celem było sprawdzenie, czy bieżąca lokalizacja urządzeń zapewnia maksymalną efektywność ich pracy. Dane zebrane w trakcie analizy przedstawiono na ilustracji 2 (w kW). Sprężarka 1 pracowała ze zmienną prędkością obrotową, wytwarzając więcej sprężonego powietrza niż sprężarki 2 i 3 pracujące ze stałą prędkością. Wyniki dowodzą, że sprężarka 1 zgodnie z założeniem pełni funkcję kompensatora, podczas gdy pozostałe urządzenia realizują zadania sprężarek głównych, przy czym to, czy pracują łącznie czy pojedynczo, zależy od obciążenia układu. Niebieska linia wskazuje zakres różnic prędkości obrotowych sprężarki 1. Płaski przebieg linii w punktach odpowiadających mocy szczytowej urządzenia sugeruje, że w tych miejscach jego moc była niewystarczająca do zaspokojenia zapotrzebowania na sprężone powietrze. W momentach tych ciśnienie w głównym rurociągu zaczynało spadać, co powodowało uruchomienie drugiej sprężarki o stałej prędkości obrotowej. Analogicznie: płaski przebieg linii w dolnym zakresie mocy sprężarki zmiennoobrotowej wskazuje punkty, w których sprężarka nie mogła już bardziej zredukować liczby obrotów, co powodowało wzrost ciśnienia w układzie do momentu, aż sprężarka 2 nie wstrzymała pracy.

Zanim jednak to nastąpiło, można było zaobserwować krótką przerwę w zużyciu energii przez sprężarkę 2 wskazującą punkt, w którym urządzenie przechodzi od pracy pod obciążeniem do pracy bez obciążenia. W czasie tym nadal zużywa ono energię, choć nie produkuje sprężonego powietrza. Dowodzi to istotnej roli zastosowania kompensatora (sprężarki zmiennoobrotowej), który skraca do minimum czas pracy pozostałych sprężarek bez obciążenia. Dane wskazują bowiem, że czas ten jest krótki i nie dochodzi w nim do znacznych strat energii.

Audyt nie wykazał więc istnienia punktów, w których można byłoby poprawić efektywność instalacji. Straty ciśnienia wynikające z dystrybucji utrzymywane były na niskim poziomie, sprężarki były rozmieszczone poprawnie; nie było też potrzeby wprowadzania zmian w układzie filtracji czy suszenia.

Dalsza analiza wykazała jednak coś niespodziewanego: w całym okresie prowadzenia pomiarów zawsze pracowały minimum dwie sprężarki. Było to o tyle niezwykłe, że większość sprężonego powietrza powinna być zużywana przez procesy produkcyjne, a zatem największy jego wzrost powinien występować w trakcie pierwszej zmiany, mniejszy – podczas drugiej zmiany, zaś w momencie, gdy produkcja została wstrzymana, zużycie powinno być marginalne. Tymczasem porównanie zużycia energii z wielkością przepływu wykazało duże zużycie energii nawet poza godzinami produkcji (rys. 4).

Trzeba przy tym zaznaczyć, że nie spodziewano się spadku przepływu do zera, gdyż pewne ilości sprężonego powietrza wykorzystywane były także w nocy. Niewielkie zużycie generować mogły także nieszczelności w rurociągach. Jednak według danych zużycie to przekraczało zdecydowanie wartości typowe dla niekontrolowanych wycieków. Średnio 75% kosztów sprężonego powietrza zużywanego przez zakład generowane było nie przez procesy produkcyjne, lecz przez inne źródła.

Zespół inżynierów skoncentrował się więc na znalezieniu owych źródeł. Obliczono bowiem, że jeśli udałoby się zredukować przepływ generowany w czasie nieprodukcyjnym o 50%, zapewniłoby to zakładowi oszczędności na poziomie 100 tys. dolarów rocznie. Przykład ten dowodzi jednoznacznie, że wzrost efektywności instalacji sprężonego powietrza pozwala nieznacznie obniżyć koszty energii na każdy m3/h. Jednak eliminacja niepotrzebnego zużycia umożliwia redukcję owych kosztów o 100%.

Blake Finch i Luke Streit pełnią funkcję menedżerów projektu i inżynierów mechaników w firmie IMEG.