Architektura systemu hydraulicznego eOC (electronic Open Circuit) pozwala producentom maszyn w pełni wykorzystać potencjał maszyn mobilnych. Pakiet eOC firmy Bosch Rexroth obejmuje oprogramowanie i komponenty hydrauliczne do dynamicznej kontroli maszyn roboczych i napędów jezdnych.

Producenci maszyn mobilnych muszą obecnie decydować, czy kontrolować pompy za pomocą ciśnienia hydraulicznego, momentu obrotowego, czy kąta wychylenia – co sprawia, że zawsze muszą iść na kompromis. To samo dotyczy wielu innych parametrów, które są określane jednorazowo w przypadku komponentów i pozostają niezmienne w całym okresie eksploatacji maszyny. Nowe rozwiązanie firmy Bosch Rexroth w dziedzinie napędów elektrohydraulicznych eliminuje te problemy poprzez przeniesienie funkcji kontroli ze sterownika hydromechanicznego na oprogramowanie. To sprawia, że maszyny są jeszcze bardziej wszechstronne i elastyczne. Jednocześnie pozwala to zwiększyć ich wydajność i obniżyć zużycie energii.

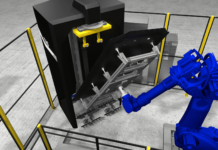

Pompa eOC – centralny komponent

Oprogramowanie eOC, sterowane za pomocą sieci CAN, umożliwia elastyczną konfigurację różnych parametrów w trakcie obsługi. Dzięki wykorzystaniu funkcji sterowania hydromechanicznego i przeniesieniu interfejsów do oprogramowania tryby sterowania można zmieniać indywidualnie i łączyć w trakcie obsługi, a dynamikę pompy można konfigurować w zależności od potrzeb danej funkcji maszyny. Wartości ciśnienia hydraulicznego, momentu obrotowego i kąta wychylenia są zatem kontrolowane niezależnie w elektronicznym układzie sterowania. Wstępnie skonfigurowane parametry zapewniają optymalną pracę pompy hydraulicznej w ramach systemu hydraulicznego, niezależnie od funkcji. Interfejs magistrali CAN pozwala również na dynamiczną regulację wartości zadanych i parametrów, umożliwiając korzystanie z dodatkowych funkcji i dostosowywanie maszyn do specyficznych wymagań klientów i różnych zadań.

Oprogramowanie eOC można instalować na sterowniku BODAS firmy Bosch Rexroth lub na sterowniku innego producenta. Stale dostosowuje ono moc hydrauliczną w oparciu o dostępny moment obrotowy silnika spalinowego, umożliwiając korzystanie z dynamicznych, precyzyjnych funkcji zwiększających ogólną wydajność maszyny. Zużycie energii przez cały system hydrauliczny jest optymalizowane, co przekłada się na mniejsze zużycie paliwa lub lepsze wykorzystanie akumulatorów.

Koncepcja maszyny z potencjałem rynkowym

Maszyny produkowane seryjnie już korzystają z nowej architektury systemu hydraulicznego. Są to między innymi kompaktowe koparki, które weszły do produkcji w pierwszej połowie 2021 r. W tym celu opracowano właśnie tryb zasilania do wykonywania wymagających wykopów. Tryb pracy pozwala korzystać z maksymalnej wartości ciśnienia hydraulicznego i momentu obrotowego oraz maksymalnej dynamiki gradientu ciśnienia, na przykład przy opróżnianiu łyżki koparki. Inny tryb obsługi maszyny umożliwia dodatkowo bezpieczną i płynną pracę, na przykład przy układaniu rurociągów.

Architektura eOC jest także idealna dla koparek kołowych. W przeszłości, aby regulować moc tych wielofunkcyjnych maszyn odpowiednio do określonych zadań, trzeba było korzystać z wielu zaworów. Przejście na architekturę eOC pozwoliło znacznie ograniczyć koszty sprzętu i eksploatacji, a także wyeliminować potencjalne źródła usterek przy przełączaniu zaworów hydraulicznych.

Dalszy rozwój

Jako rozwiązanie konfigurowalne, pakiet eOC firmy Bosch Rexroth może być wdrażany krok po kroku – począwszy od pompy elektrohydraulicznej eOC z czujnikiem kąta wychylenia i czujnikami ciśnienia, po układ obejmujący cały system hydrauliczny. W tej opcji dostarczany jest główny blok sterowania eOC i joystick elektryczny.

Firma Bosch Rexroth ulepszyła szeroką ofertę pomp wielotłokowo-osiowych i wprowadziła wiele nowych funkcji uzupełniających istniejącą już podstawową koncepcję. Przykładowo, obecna architektura eOC umożliwia dynamiczną kontrolę ciśnienia, kąta wychylenia i gradientów momentu obrotowego. Oznacza to, że pompa nie tylko osiąga określone parametry docelowe – określane są również gradienty potrzebne, aby osiągnąć wymaganą wartość ciśnienia. To umożliwia wykonywanie znacznie płynniejszych i delikatniejszych ruchów, szczególnie w fazie początkowej ruchu.

Automatyczna kalibracja, w ramach której komponent jest kalibrowany na maszynie, to kolejna nowa funkcja eOC. Kalibracja nie odbywa się więc statycznie na końcu linii produkcyjnej dostawcy OEM, ale jest wykonywana cyklicznie w trakcie pracy maszyny. Oprogramowanie eOC rejestruje specyficzne dane kalibracji przy każdym uruchomieniu maszyny. Pozostałe dane są rejestrowane, gdy tylko umożliwiają to warunki pracy maszyny.

W tym przypadku rejestrowane są aktualne dane, uwzględniające m.in. skutki starzenia się komponentów i różnice temperatur, a parametry są dostosowywane automatycznie. W ten sposób zwiększa się powtarzalność reakcji maszyny, można w pełni wykorzystywać moc pompy hydraulicznej, a informacje o stanie pompy przetwarzane dalej na poziomie maszyny zyskują największą możliwą precyzję.

Koncentracja na napędzie jezdnym

Architektura eOC firmy Bosch Rexroth nie tylko stwarza nowe możliwości w obszarze systemów hydrauliki roboczej, ale także umożliwia zastosowanie nowego podejścia w dziedzinie napędów jezdnych, szczególnie w maszynach kompaktowych. W eOC funkcje jezdne wykorzystują koncepcję sterowania wtórnego. Jest to połączenie funkcji napędu jezdnego z układem zamkniętym z fizyczną strukturą napędu w układzie otwartym, który wymaga zastosowania tylko jednej pompy do obsługi funkcji jezdnych i roboczych.

W rezultacie cała hydraulika jezdna i robocza w maszynach kompaktowych może być połączona w jednym układzie hydraulicznym – wszystkie urządzenia obrotowe są podłączone bezpośrednio do przewodu pod ciśnieniem. Wtórny system logiczny bez dodatkowych zaworów kierunkowych kontroluje wydajność silników hydraulicznych oraz moment wyjściowy, aby uzyskać żądaną prędkość obrotową. Koncepcja napędu jezdnego eOC wymaga mniejszej ilości komponentów montowanych w maszynie i upraszcza architekturę systemu hydraulicznego. Złożoność systemu hydraulicznego przeniesiono do oprogramowania. Jezdne zawory kierunkowe oraz zawory hamulcowe nie są już potrzebne. Oprócz tego, połączenie funkcji jezdnych i roboczych w jednym układzie hydraulicznym umożliwia odzyskiwanie energii hydraulicznej w czasie hamowania lub opuszczania wyposażenia, co przekłada się na optymalizację zużycia mocy napędu.