Redukcja kosztów działalności to podstawa efektywnego zarządzania przedsiębiorstwem. Jednym ze sposobów osiągnięcia sukcesu w tym obszarze jest zminimalizowanie zużycia energii, pochłaniającej sporą część budżetu zakładu produkcyjnego. Dzięki racjonalnemu zarządzaniu energią można uzyskać znaczną poprawę efektywności energetycznej przedsiębiorstwa, prowadzącą do obniżenia kosztów i zmniejszenia emisji gazów cieplarnianych do atmosfery.

W zakładach przemysłowych energia (poza ogrzewaniem, chłodzeniem czy oświetleniem samego budynku) zużywana jest głównie przez media zakładu (np. wewnętrzną sieć elektryczną, system pary technologicznej i system sprężonego powietrza) oraz przez procesy produkcyjne (dostarczana bezpośrednio lub za pośrednictwem mediów zakładowych).

Audyty energetyczne

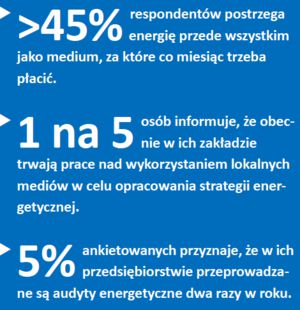

Audyt energetyczny to procedura mająca na celu przeprowadzenie obliczeń dotyczących proponowanych przedsięwzięć służących poprawie efektywności energetycznej oraz dostarczenie informacji o potencjalnych oszczędnościach energii. 42% respondentów deklaruje, że w ich zakładach regularnie przeprowadzane są audyty energetyczne. Jak wynika z badania przeprowadzonego przez redakcję magazynu Inżynieria i Utrzymanie Ruchu, najczęściej odbywają się one: raz w roku (ok. 60%), raz na kwartał (10%), dwa razy w roku (5%), a w pozostałych przypadkach – z inną częstotliwością.

Audyt energetyczny to procedura mająca na celu przeprowadzenie obliczeń dotyczących proponowanych przedsięwzięć służących poprawie efektywności energetycznej oraz dostarczenie informacji o potencjalnych oszczędnościach energii. 42% respondentów deklaruje, że w ich zakładach regularnie przeprowadzane są audyty energetyczne. Jak wynika z badania przeprowadzonego przez redakcję magazynu Inżynieria i Utrzymanie Ruchu, najczęściej odbywają się one: raz w roku (ok. 60%), raz na kwartał (10%), dwa razy w roku (5%), a w pozostałych przypadkach – z inną częstotliwością.

Ustawa z 20 maja 2016 r. o efektywności energetycznej wymaga, aby audyt opierał się na aktualnych, reprezentatywnych, mierzonych i możliwych do zidentyfikowania danych dotyczących zużycia energii. Na tej podstawie należy dokonać szczegółowego przeglądu zużycia energii w poszczególnych instalacjach, budynkach oraz transporcie, odpowiadających za co najmniej 90% całkowitego zużycia, związanego z działalnością świadczoną przez dane przedsiębiorstwo.

Należy podkreślić, że nowa ustawa o efektywności energetycznej nakłada jedynie na dużych przedsiębiorców obowiązek przeprowadzania audytów energetycznych co cztery lata. Pierwszy audyt przedsiębiorstwa musi być przeprowadzony najpóźniej w terminie 12 miesięcy od dnia wejścia w życie ustawy, czyli do 1 października 2017 r.

Audyt energetyczny przedsiębiorstwa powinien być przeprowadzany przez podmiot niezależny od audytowanego przedsiębiorcy, posiadający wiedzę oraz doświadczenie zawodowe w przeprowadzaniu tego rodzaju audytu. Jeśli audyt ten będzie przeprowadzany przez ekspertów wewnętrznych przedsiębiorstwa, nie mogą oni być bezpośrednio zaangażowani w działalność będącą przedmiotem audytu.

Obecnie coraz więcej przedsiębiorców zaczyna zdawać sobie sprawę z tego, że audyt energetyczny to nie tylko spełnienie wymogów ustawowych, ale także takie korzyści, jak: redukcja kosztów eksploatacji obiektów, instalacji czy urządzeń, możliwość wdrożenia nowego, oszczędniejszego modelu gospodarowania energią, czyli poprawienie wskaźników finansowych i w konsekwencji – zwiększenie przewagi konkurencyjnej na rynku. Audyt energetyczny może być impulsem do podejmowania decyzji dotyczących inwestycji proefektywnościowych, gdyż jego wynikiem jest również lista proponowanych przedsięwzięć wraz z wyliczeniami dotyczącymi ich opłacalności.

Monitorowanie zużycia energii

Oprócz audytów, w przypadku 88% zakładów przemysłowych regularnie monitorowane jest zużycie energii. Dzięki monitorowaniu mediów, takich jak energia elektryczna, gaz, energia cieplna czy instalacje sprężonego powietrza, można uzyskać informacje o strukturze zużycia energii zarówno w całym zakładzie, jak i w określonych działach, na poszczególnych halach, liniach produkcyjnych, a także przez pojedyncze maszyny. Rozwiązanie to umożliwia śledzenie źródła wydatków energetycznych zakładu i podejmowanie odpowiednich decyzji w celu realizacji oszczędności.

Jak wynika z przeprowadzonego badania, zazwyczaj raz na miesiąc wykonywany jest pomiar: prądu (42%), gazu ziemnego (52%) oraz sprężonego powietrza (38%). Prowadzenie monitoringu zużycia energii pozwala nie tylko zrozumieć, jak zużywana jest energia w przedsiębiorstwie, ale również pomaga zoptymalizować koszty oraz usprawnić te obszary, które są najbardziej energochłonne. Jak wynika z doświadczenia przedsiębiorców, dzięki monitorowaniu energii elektrycznej można w znaczący sposób zredukować koszty rachunków za energię.

Założenia i realizacje

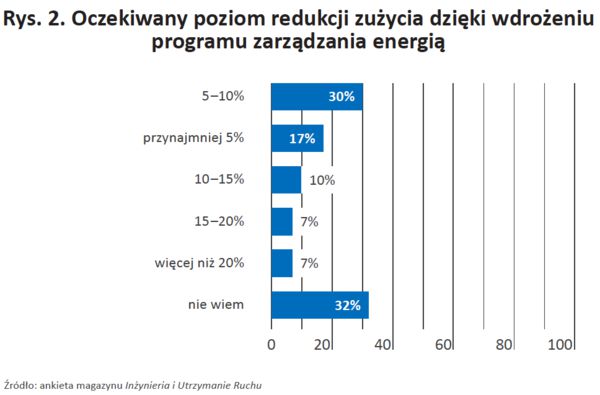

W początkowym etapie na drodze do optymalizacji zużycia energii ważne jest wyznaczenie celów. W opinii 30% ankietowanych zarządzanie energią w zakładzie ma na celu redukcję jej zużycia o 5–10%. Z kolei celem 17% respondentów jest zminimalizowanie zużycia energii o przynajmniej 5%, a 10% osób dąży do jej redukcji na poziomie 10–15%. Na pytanie, czy założone cele są osiągalne, 60% sondowanych osób odpowiedziało „prawdopodobnie tak”, natomiast pozostali uczestnicy badania wybrali odpowiedź „zdecydowanie tak”.

W początkowym etapie na drodze do optymalizacji zużycia energii ważne jest wyznaczenie celów. W opinii 30% ankietowanych zarządzanie energią w zakładzie ma na celu redukcję jej zużycia o 5–10%. Z kolei celem 17% respondentów jest zminimalizowanie zużycia energii o przynajmniej 5%, a 10% osób dąży do jej redukcji na poziomie 10–15%. Na pytanie, czy założone cele są osiągalne, 60% sondowanych osób odpowiedziało „prawdopodobnie tak”, natomiast pozostali uczestnicy badania wybrali odpowiedź „zdecydowanie tak”.

Co istotne, 15% uczestników badania podkreśla, że w ich firmie z powodzeniem został zrealizowany program zarządzania energią. Z kolei 20% ankietowanych przyznaje, że program ten dopiero zaczyna być implementowany w ich przedsiębiorstwie. 45% respondentów postrzega energię przede wszystkim jako medium, za które co miesiąc trzeba płacić, natomiast w wypadku ok. 15% sondowanych osób energia postrzegana jest jako surowiec, podobnie jak wszystkie inne źródła materialne, które są używane.

Warto dodać, że 30% respondentów deklaruje, że w ich zakładzie wdrożony jest program rozłożenia szczytowych obciążeń mediów. Za główne korzyści wynikające z takiego rozwiązania zostały uznane: wcześniejsza reakcja w przypadku wzrostu zapotrzebowania na energię, brak przekroczeń mocy zamówionej oraz możliwość trafnego określenia wskaźnika ROI (return on investment – zwrot z inwestycji). Na uwagę zasługuje fakt, że dzięki optymalizacji zapotrzebowania szczytowego można w niektórych gałęziach przemysłu uzyskać znaczne oszczędności.

Ponadto, jak informuje ok. 20% respondentów, obecnie w ich zakładzie trwają prace nad wykorzystaniem lokalnych mediów w celu opracowania strategii energetycznej, co w konsekwencji ma się przyczynić do znacznych oszczędności. W zakładów pozostałych uczestników badania lokalne media nie są wykorzystywane, głównie z powodu braku środków na ten cel oraz niewielkiej świadomości właścicieli.

Wyzwania

W opinii respondentów największym wyzwania dla programu zarządzania energią są przede wszystkim takie czynniki, jak poparcie pracowników (35% wskazań), a także pozyskanie środków na ten cel od korporacji czy kierownictwa (30% wskazań) oraz poparcie kierownictwa (20%).

Wdrażanie projektów służących poprawie efektywności energetycznej może być problematyczne np. wtedy, gdy decyzje budżetowe podejmowane są na poziomie korporacyjnym, a nie na poziomie zakładu. Sytuację pogarsza fakt, że kierownicy ds. zakupów koncentrują się zazwyczaj na początkowych nakładach inwestycyjnych, poświęcając mniej uwagi towarzyszącym kosztom eksploatacyjnym, takim jak zużycie energii. Jeżeli nawet uwzględniają zużycie energii, to nierzadko narzucają czasy zwrotu prawie niemożliwe do zrealizowania.

Warto wspomnieć też o obliczaniach wskaźnika ROI – jest on postrzegany jako wyzwanie dla programu zarządzania energią przez 15% respondentów. ROI jest swego rodzaju wskaźnikiem rentowności, stosowanym w celu zmierzenia efektywności działania przedsiębiorstwa, niezależnie od struktury jego majątku czy czynników nadzwyczajnych. Metoda ROI służy do pomiaru bezwzględnej opłacalności dla wszystkich dostawców kapitału i może być interpretowana ekonomicznie jako stopa zwrotu z nakładów inwestycyjnych poniesionych na realizację danej inwestycji.

Istotną kwestią jest także zrozumienie celów i zadań związanych z gospodarowaniem energią. Zdaniem ok. 15% respondentów zagadnienie to z pewnością jest wyzwaniem dla programu zarządzania energią. Ważne jest, by pracownicy wiedzieli, co należy robić, aby ograniczać zużycie energii, a także byli przekonani, że realizowane przez nich zadania mają sens. Duże zaangażowanie i świadomość pracowników każdego szczebla w zakresie umiejętnego zarządzania energią są więc kluczem do osiągnięcia sukcesu. Szczególnie istotne jest, by menedżerowie zajmujący się użytkowaniem energii w zakładzie przemysłowym mieli na bieżąco dostęp do informacji na temat faktycznego zużycia energii. Często jest tak, że osoby te mają dobre rozeznanie co do całkowitego jej zużycia, ale na ogół nie dokonują jego szczegółowego podziału. Rzadko kiedy mają świadomość tego, ile energii jest zużywanej przez poszczególny proces, jakie wiążą się z tym koszty, a także czy energia jest wykorzystywana efektywnie. Wiedza jest podstawą skutecznego działania. Na szczęście coraz więcej przedsiębiorców zwraca się obecnie do zewnętrznych doradców w celu dokonania oceny efektywności energetycznej zakładu.

Alternatywne źródła energii

Alternatywne źródła energii

Jeśli chodzi o alternatywne źródła energii, to – jak wynika z przeprowadzonego sondażu – rozwiązanie to stosowane jest w przypadku 15% zakładów przemysłowych. W porównaniu ze źródłami konwencjonalnymi korzystanie z niekonwencjonalnych, odnawialnych źródeł energii nie wiąże się z długotrwałym ich deficytem, ponieważ ich zasób odnawia się w krótkim czasie. Takimi źródłami są m.in.: wiatr, promieniowanie słoneczne, opady, pływy morskie, fale morskie i geotermia. Powołując się na odpowiedzi udzielone przez ankietowanych, najczęściej stosowana jest energia słoneczna (25% wskazań) oraz kogeneracja (13% wskazań).

Autorka: Agata Abramczyk

Tekst pochodzi z nr 4/2017 magazynu “Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.