Podział obciążenia jest definiowany jako wykorzystanie wielu podstawowych jednostek siły napędowej – zwykle silników elektrycznych – do obsługi jednego obciążenia.

Podział obciążenia jest definiowany jako wykorzystanie wielu podstawowych jednostek siły napędowej – zwykle silników elektrycznych – do obsługi jednego obciążenia.

Podział obciążenia może być stosowany w wielu aplikacjach. Przykładem są rozdrabniarki kamieni, wytłaczarki i przenośniki. Podział obciążenia ma wiele zalet, z których najważniejsze zostaną przedstawione w artykule.

Istotną zaletę podziału obciążenia stanowi wykorzystanie kombinacji mniejszych silników elektrycznych zamiast jednego większego, np. dwa 300-konne silniki zamiast jednego 600-konnego (wyjaśnienie tłumacza – koń mechaniczny, KM, jest jednostką pozaukładową układu SI 1 KM = 735,49875 W). Zaletą tego rozwiązania jest ogólna dostępność małych silników na rynku, bardziej konkurencyjna cena i czas dostawy, który jest krótszy w porównaniu do dużych silników.

Większość producentów magazynuje silniki tylko do mocy 500 KM. Dla aplikacji wymagających większej mocy silniki elektryczne budowane są na specjalne zamówienie, co dodatkowo wydłuża czas realizacji dostawy. W sytuacjach awaryjnych ten dodatkowy czas realizacji może się okazać bardzo kosztowny.

Małe silniki wymagają mniej miejsca do przechowywania, co wykorzystują producenci wybierający opcję składowania zapasowego silnika elektrycznego w celu ograniczenia czasu przestoju w razie awarii. Dodatkowo silniki o dużej mocy wymagają konserwacji podczas przechowywania. Dotyczy to konieczności okresowej zmiany pozycji wirnika w celu zapobiegania odkształceniom elementów tocznych w łożysku.

Podział obciążenia nie tylko generuje korzyści w związku z procesem kupowania i konserwacji, ale także ze względu na prostszą konstrukcję i zredukowany czas przestoju.

Małe moce silników obniżają ryzyko

Kolejną zaletą związaną z wykorzystaniem mniejszych silników elektrycznych przy projektowaniu podziału obciążenia – w porównaniu do jednego dużego silnika – jest określenie miejsca i sposobu ich zamontowania. Znacznie łatwiej jest zlokalizować i zaprojektować przestrzeń montażową dla dwóch małych silników niż dla jednego dużego. Przykładem może być kilka silników zainstalowanych na wspólnej przekładni w wytłaczarce lub przydzielanie motorów dla odcinka systemu transportowego.

Kolejną zaletą związaną z wykorzystaniem mniejszych silników elektrycznych przy projektowaniu podziału obciążenia – w porównaniu do jednego dużego silnika – jest określenie miejsca i sposobu ich zamontowania. Znacznie łatwiej jest zlokalizować i zaprojektować przestrzeń montażową dla dwóch małych silników niż dla jednego dużego. Przykładem może być kilka silników zainstalowanych na wspólnej przekładni w wytłaczarce lub przydzielanie motorów dla odcinka systemu transportowego.

W zależności od konstrukcji urządzenia i wykorzystanych części składowych często możliwe jest zwiększenie siły napędowej za pomocą odpowiedniego rozmieszczenia i podziału obciążenia. Zwiększenie siły napędowej łatwo również uzyskać poprzez zwiększenie mocy jednego lub kilku silników połączonych wspólną przekładnią. Takie działania mogą być często wykonywane bez potrzeby przeprowadzania poważnej modernizacji – w przeciwieństwie do pojedynczych silników dużej mocy, które muszą być wymienione na inne, większe jednostki napędowe.

Ponieważ podział obciążenia wykorzystuje wiele silników, w razie awarii jednego z nich możliwa jest dalsza praca napędu przy obniżonej wydajności. Wówczas system jest napędzany pozostałymi sprawnymi silnikami, które dostarczają minimalnie obniżoną siłę napędową.

Ponieważ podział obciążenia wykorzystuje wiele silników, w razie awarii jednego z nich możliwa jest dalsza praca napędu przy obniżonej wydajności. Wówczas system jest napędzany pozostałymi sprawnymi silnikami, które dostarczają minimalnie obniżoną siłę napędową.

Dobrze jest porównać powyższe rozwiązanie z aplikacją wykorzystującą tylko jeden silnik. Jego awaria spowoduje całkowite wstrzymanie procesu produkcyjnego i przestój linii do momentu wymiany lub naprawy uszkodzonego silnika.

Podział obciążenia oferuje znaczące korzyści, ale wymaga większej uwagi podczas procesu projektowania.

Najlepsze praktyki projektowe

Chociaż podział obciążenia oferuje wiele korzyści, to jednak zwiększa stopień skomplikowania układu ze względu na liczbę zastosowanych silników. Silniki te muszą być odpowiednio skonfigurowane i skoordynowane w celu równego rozdziału obciążenia.

Chociaż konserwacja mniejszego silnika trwa krócej niż większego, należy zwrócić uwagę na większą liczbę jednostek napędowych małej mocy. Przy realizacji wdrożenia konfiguracji podziału obciążenia dla silników indukcyjnych prądu przemiennego wykorzystuje się kilka metod sterowania i kontroli ich pracy. Najprostszym i najtańszym sposobem jest rozruch bezpośredni wszystkich silników pracujących na całej linii.

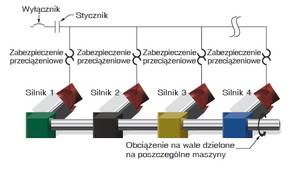

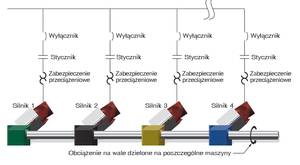

Zasilanie silników odbywa się poprzez jeden stycznik o odpowiednio wysokim prądzie znamionowym i oddzielne zabezpieczenia przeciążeniowe dla każdego silnika (rys. 1) lub za pomocą stycznika i zabezpieczenia przeciążeniowego osobno dla każdego silnika (rys. 2).

Zastosowanie jednego, głównego stycznika jest najprostszym rozwiązaniem, ponieważ zasilanie może być odcięte lub załączone dla wszystkich silników za pomocą jednej operacji przeprowadzonej w bardzo krótkim czasie.

Niestety rozwiązanie to wymaga jednoczesnej pracy wszystkich silników. Takie rozwiązanie nie jest elastyczne i uniemożliwia wykorzystanie silników, które są dostępne lub niezbędne do napędzania mechanizmów. Podczas rozruchu bezpośredniego silników napędowych linii wykorzystanie pojedynczego stycznika powoduje gwałtowny wzrost natężenia prądu, co przyczynia się do powstania nagłego obciążenia prądem rozruchowym instalacji elektrycznej zakładu.

Stosowanie wydzielonych styczników dla poszczególnych silników obniża poziom prądu rozruchowego w instalacji. Taki układ systemu umożliwia elektroniczne sterowanie zmianą prędkości indywidualnie dla każdego silnika tylko w przypadku zastosowania złożonego systemu mechanicznego.

W aplikacjach wymagających sterowania prędkością silników – zarówno dla wszystkich silników jednocześnie, jak i dla każdego osobno – napędy o zmiennej prędkości zapewniają najlepsze rozwiązanie.

Poznaj potrzebę regulacji prędkości

Regulacja prędkości obrotowej pozwala silnikom zapewnić maksymalną wydajność w optymalnym punkcie pracy, co jest częstym wymaganiem dla niektórych zastosowań.

Regulacja prędkości obrotowej pozwala silnikom zapewnić maksymalną wydajność w optymalnym punkcie pracy, co jest częstym wymaganiem dla niektórych zastosowań.

Regulatory prędkości silników, takie jak falowniki lub przekształtniki zwykle służą do sterowania prędkością silników. Dodatkowo oprócz funkcji kontroli prędkości silnika regulator prędkości może uruchomić silnik za pomocą układu łagodnego rozruchu, kontrolując przyspieszenie do wymaganej prędkości, zmniejszając tym sposobem prąd rozruchowy.

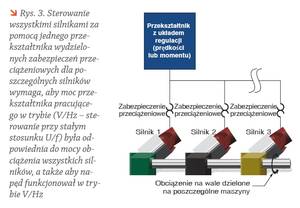

Podobnie jak w przypadku układów podziału obciążenia, system może być skonfigurowany do kontrolowania wszystkich silników za pomocą jednego (rys. 3) lub osobnych przekształtników z regulatorami prędkości (rys. 4) dla każdego silnika.

Podczas stosowania pojedynczego napędu do zasilania wszystkich silników przekształtnik musi mieć wystarczającą moc w celu zapewnienia stałego obciążenia wszystkich podłączonych silników. Indywidualne zabezpieczenia przeciążeniowe powinny być stosowane dla każdego silnika, ponieważ większość przekształtników nie jest zaprojektowana do zabezpieczania poszczególnych silników w konfiguracji podziału obciążenia dla systemów wielosilnikowych.

W przypadku gdy system wielu silników jest kontrolowany za pomocą jednego przekształtnika, nie zaleca się sterowania wektorowego, ponieważ wykorzystuje się je do zasilania pojedynczego silnika.

W przypadku gdy system wielu silników jest kontrolowany za pomocą jednego przekształtnika, nie zaleca się sterowania wektorowego, ponieważ wykorzystuje się je do zasilania pojedynczego silnika.

Zamiast tego napęd powinien być sterowany przy stałym stosunku napięcia U do częstotliwości f (V/Hz), nawet pomimo tego, że ten tryb nie zapewnia dokładnej regulacji prędkości, która waha się w zależności od poziomu obciążenia.

Stosowanie indywidualnego przekształtnika o zmiennej prędkości dla każdego silnika (rys. 4) ma dwie ważne zalety w porównaniu do sterowania zbiorowego (jeden przekształtnik). Po pierwsze w przypadku wystąpienia awarii jednego napędu system może kontynuować podział obciążenia i dalej pracować, aczkolwiek przy obniżonej wydajności. Po drugie, każdy napęd może funkcjonować w trybie pracy ze sterowaniem wektorowym.

W odróżnieniu od trybu V/Hz sterowanie wektorowe zapewnia dokładną kontrolę prędkości niezależnie od obciążenia.

Podział obciążenia dla systemu wielosilnikowego oferuje więcej zalet w porównaniu do systemów jednosilnikowych. W celu osiągnięcia maksymalnej wydajności układu należy uwzględnić szereg aspektów w fazie projektowania. Kiedy wymagane jest dokładne sterowanie prędkością obrotową silników w systemie wykorzystującym podział obciążenia, zaleca się stosowanie indywidualnych przekształtników z regulatorami prędkości osobno do każdego silnika.

Artykuł pod redakcją Michała Piłata, weryfikacja Marek Olesz i Krzysztof Blecharz, Wydział Elektrotechniki i Automatyki Politechniki Gdańskiej

Autor: Edward Tom