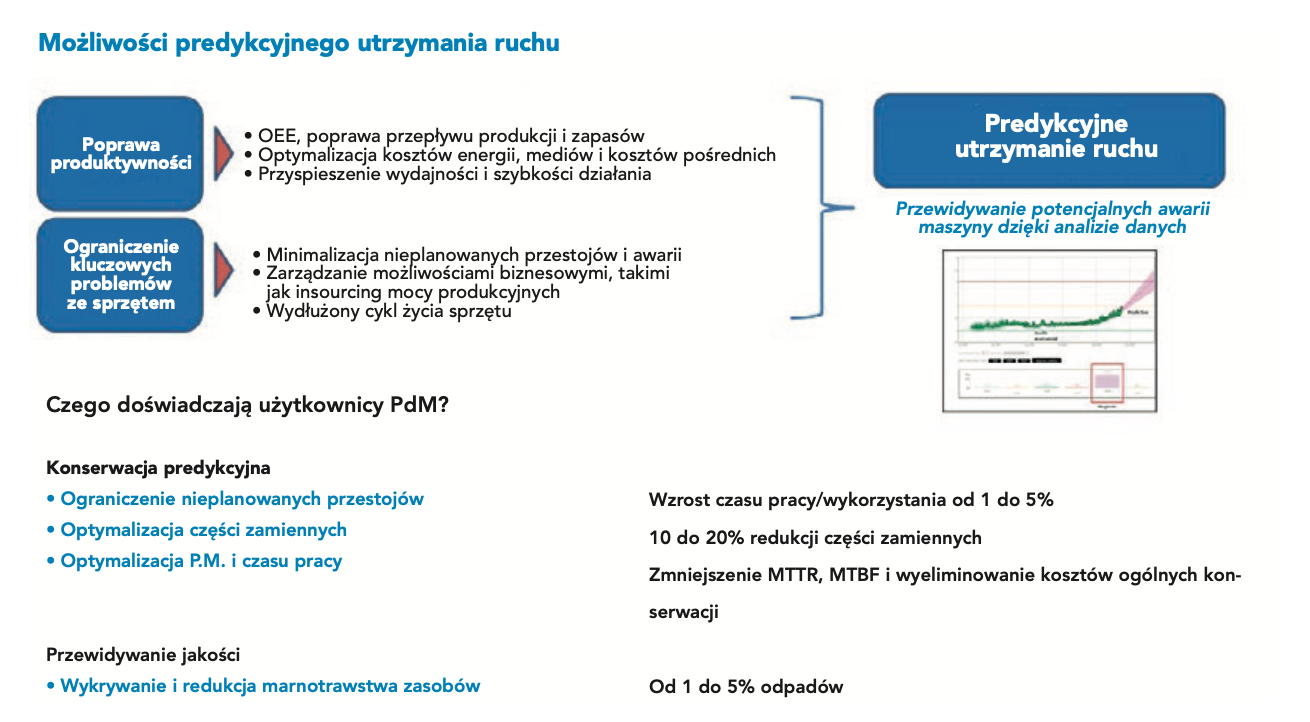

Program predykcyjnego utrzymania ruchu (PdM) pozwala przewidywać przyszły stan aktywów fizycznych i podejmuje decyzje dotyczące utrzymania ruchu w odpowiednim czasie i na podstawie dostępnych informacji. PdM – podobnie jak idea Przemysłu 4.0 – zależy od osiągnięcia konwergencji technologii informatycznych (IT) i operacyjnych (OT). Wierzymy, że połączenie ludzi, procesów i technologii jest kluczem do udanego programu predykcyjnego utrzymania ruchu. Jeśli spojrzymy ogólnie na narzędzia Przemysłu 4.0, a w szczególności na predykcyjne utrzymanie ruchu, jednym z kluczowych wskaźników, na które może ona wpływać, jest ogólna efektywność sprzętu (OEE) operacji, która obejmuje czas sprawności, szybkość działania, jakość, a także wydajność pracy.

W skrócie

Zdefiniowanie kluczowych terminów, takich jak “cyfryzacja” i ustanowienie podstawowego celu projektu, by pozostać skupionym i zmotywowanym do osiągnięcia celu wykorzystując dane.

Przed rozpoczęciem programu pilotażowego należy ocenić stan wyjściowy i wdrożyć odpowiednie podejście do usprawnień.

Dane historyczne i doświadczony personel to najważniejsze elementy przy wyborze odpowiednich zasobów krytycznych dla programu pilotażowego.

Program pilotażowy musi być na tyle mały, aby początkowe niepowodzenie nie uniemożliwiło jego ponownego uruchomienia.

Udany program pilotażowy może stać się podstawą do wdrożenia pełnoskalowego projektu w całym obiekcie, a nawet w całym przedsiębiorstwie.

Należy myśleć z rozmachem, zacząć od małego projektu i szybko skalować go w celu osiągnięcia produkcji bez przestojów i odpadów.

Cyfryzacja i wdrożenie cyfrowych narzędzi ma natychmiastowy wpływ w postaci możliwej analizy danych w czasie rzeczywistym i prognozowania funkcji utrzymania ruchu i jakości, a także znaczną poprawę wydajności pracy. Zmienia sposób myślenia z reaktywnego, potencjalnie ręcznie sterowanego działania na bardziej predykcyjne, nakazowe i proaktywne (patrz rysunek 1).

Nie chodzi jednak tylko o poprawę sprawności produkcji, ale również o połączenie z innymi systemami w ramach jednej operacji, w szczególności z systemami konserwacji, systemami części zamiennych, planowaniem konserwacji i alokacją pracy, dzięki czemu kierownictwo może uzyskać predykcyjny wgląd w procesy. zredukowana może zostać ilość dostępnych części zamiennych, co również zmniejsza koszty ogólne firmy. Możliwe jest bardziej proaktywne planowanie, a nawet predykcyjne uzupełnianie części zamiennych. Wizja ta ma na celu uzyskanie zerowych przestojów i niemal zerowego marnotrawstwa w przestrzeni produkcyjnej i bezpośrednio wpływa na biznes w pozytywny sposób zwiększając zyski.

Od czego więc zacząć? Jak skonfigurować skuteczny program predykcyjnego utrzymania ruchu, który może mieć bezpośredni wpływ na wyniki finansowe firmy?

Zdefiniować “cyfryzację”, ustalić główny cel

Program PdM lub jakikolwiek inny program cyfrowy nie może zostać uruchomiony w organizacji bez dokładnej wiedzy na temat jego znaczenia. Krytycznym pierwszym krokiem jest osiągnięcie wspólnej definicji “cyfrowości” dla organizacji.

Cyfryzacja to niemal natychmiastowa, bezpłatna i bezbłędna możliwość łączenia ludzi, urządzeń i obiektów fizycznych w dowolnym miejscu. Trzeba przyznać, że jest to szeroka, prosta definicja, ale chodzi głównie o łączność i udostępnianie informacji. Jest to podstawa zarządzania danymi.

Mając wspólną definicję, kolejnym zadaniem jest określenie głównego celu inicjatywy: “dlaczego?”.

Wszyscy mieliśmy do czynienia z inicjatywami, w których “dlaczego” nie zostało jasno określone, i wszystkie one zakończyły się niepowodzeniem. Ważne jest, aby jasno określić, co jest celem, a co nim nie jest. Celem nie jest wdrożenie nowej technologii, ponieważ istnieje nowa technologia do wdrożenia. Celem jest rozwiązywanie rzeczywistych problemów biznesowych. To tworzenie nowych kluczowych kompetencji i integracja funkcji biznesowych, które poprawią wyniki finansowe.

Stosujemy technologię i nowsze procesy w głównym nurcie produkcji, gdzie wcześniej ich nie było. W ostatecznym rozrachunku jest to inny sposób myślenia. Jeśli cele programu nie będą stale widoczne dla wszystkich jego uczestników, długoterminowy sukces programu pozostanie nieuchwytny.

Ocena przed wykonaniem

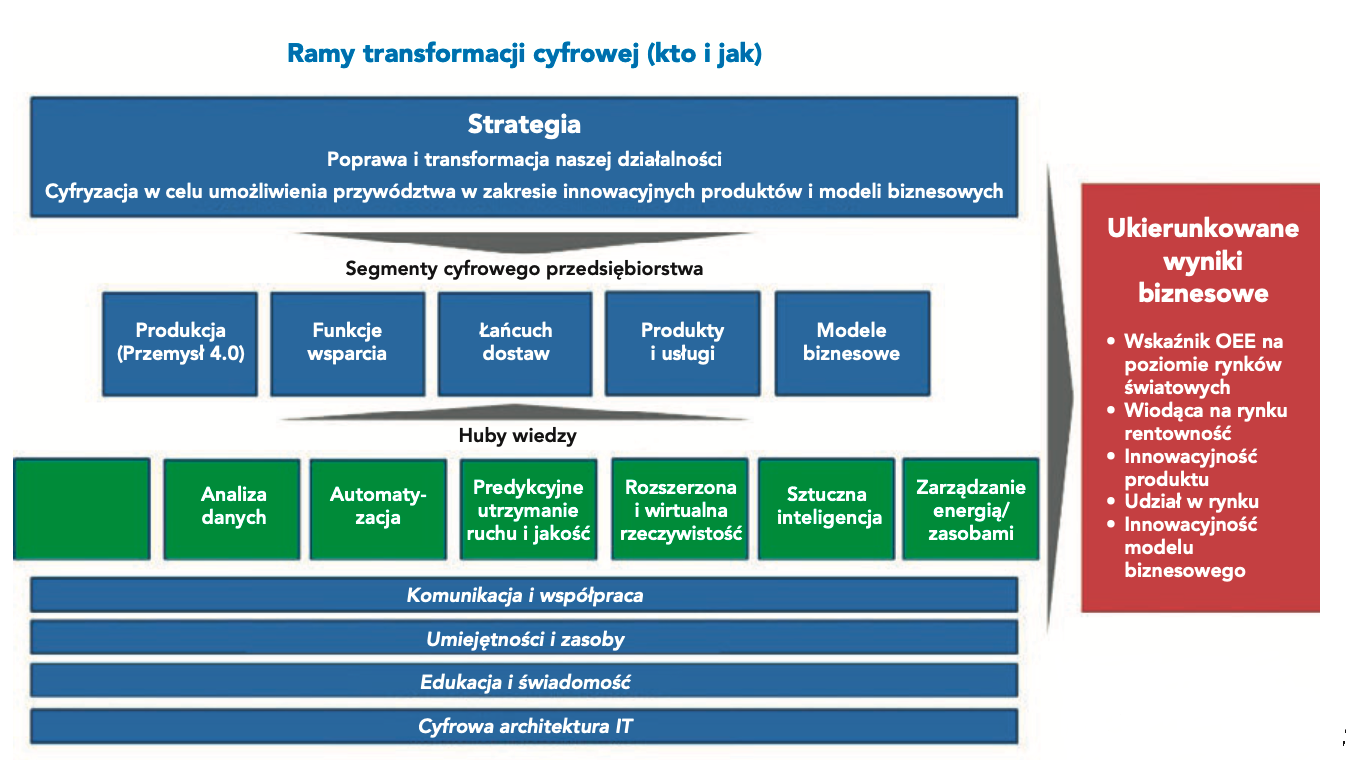

Warto rozważyć poniższe kroki jako pierwsze etapy cyfrowej transformacji przedsiębiorstwa. Mając na uwadze wstępne ramy, przyjrzyjmy się wykorzystaniu PdM jako konkretnej transformacji, którą warto przeprowadzić.

Po ustaleniu podstawowego celu dla interesariuszy, należy zidentyfikować ukierunkowane wyniki i obszary cyfrowe, które odpowiadają temu celowi. Wymaga to oceny stanu wyjściowego. Dokonuje jej zespół składający się z kierownika zakładu (lub wyznaczonego zastępcy) oraz kierowników różnych działów, w tym produkcji, utrzymania ruchu, IT i innych – z których wszyscy znają swoje systemy od podszewki.

Początkowym zadaniem zespołu jest udokumentowanie obecnie używanych procesów i systemów, aby ocenić, co działa dobrze, a gdzie istnieją luki w wiedzy i możliwościach. Obejmuje to spojrzenie na infrastrukturę i identyfikuje krytyczne punkty w pracy i sposobach gromadzenia danych.

Ocena uwzględnia i porównuje gotowość obiektu do transformacji cyfrowej, w tym analizę luk, która nie tylko dokumentuje stan wyjściowy procesów i technologii, ale w szczególności określa, jak blisko lub daleko jest ten stan od gotowości cyfrowej.

Na podstawie tej oceny zostanie opracowany projekt pilotażowy, produkcyjny poligon doświadczalny, który wdroży technologię i praktyki potrzebne do wypełnienia niektórych zidentyfikowanych w ocenie luk w możliwy do wykazania sposób. Podczas projektu pilotażowego rozpoczyna się faza oceny. Ten krok wymaga stworzenia centrum doskonałości (CoE) do badania i szkolenia interesariuszy w zakresie procesów i technologii projektu.

Po tym wszystkim można rozpocząć transformację – ostatnim krokiem jest skalowanie innowacji cyfrowych w pozostałej części zakładu, a ostatecznie w pozostałej części przedsiębiorstwa, przy wsparciu CoE (patrz rysunek 2).

Nasza rada dotycząca każdej początkowej transformacji zawsze brzmi: “Proszę myśleć z rozmachem, zacząć od małych kroków i szybko skalować rozwiązanie do większych projektów”. Należy dążyć do posiadania predykcyjnego utrzymania ruchu w całej organizacji i osiągnięcia wskaźnika OEE na poziomie najlepszych organizacji, co oznacza ogromną poprawę funkcjonowania firmy – to myślenie na wielką skalę. Lecz najpierw należy zacząć od małego projektu pilotażowego, na tyle małego, że jeśli z jakiegoś powodu nie powiedzie się za pierwszym razem, strata czasu i zasobów może zostać uzasadniona. Zespół może przyswoić to, czego się nauczył i zacząć od nowa. Następnie, gdy osiągniemy sukces, można go skalować z pojedynczego zasobu do linii, do zakładu, do drugiego zakładu, a następnie wdrożyć w całym przedsiębiorstwie.

Wybór odpowiedniego zasobu do pilotażowego programu zapobiegawczego utrzymania ruchu

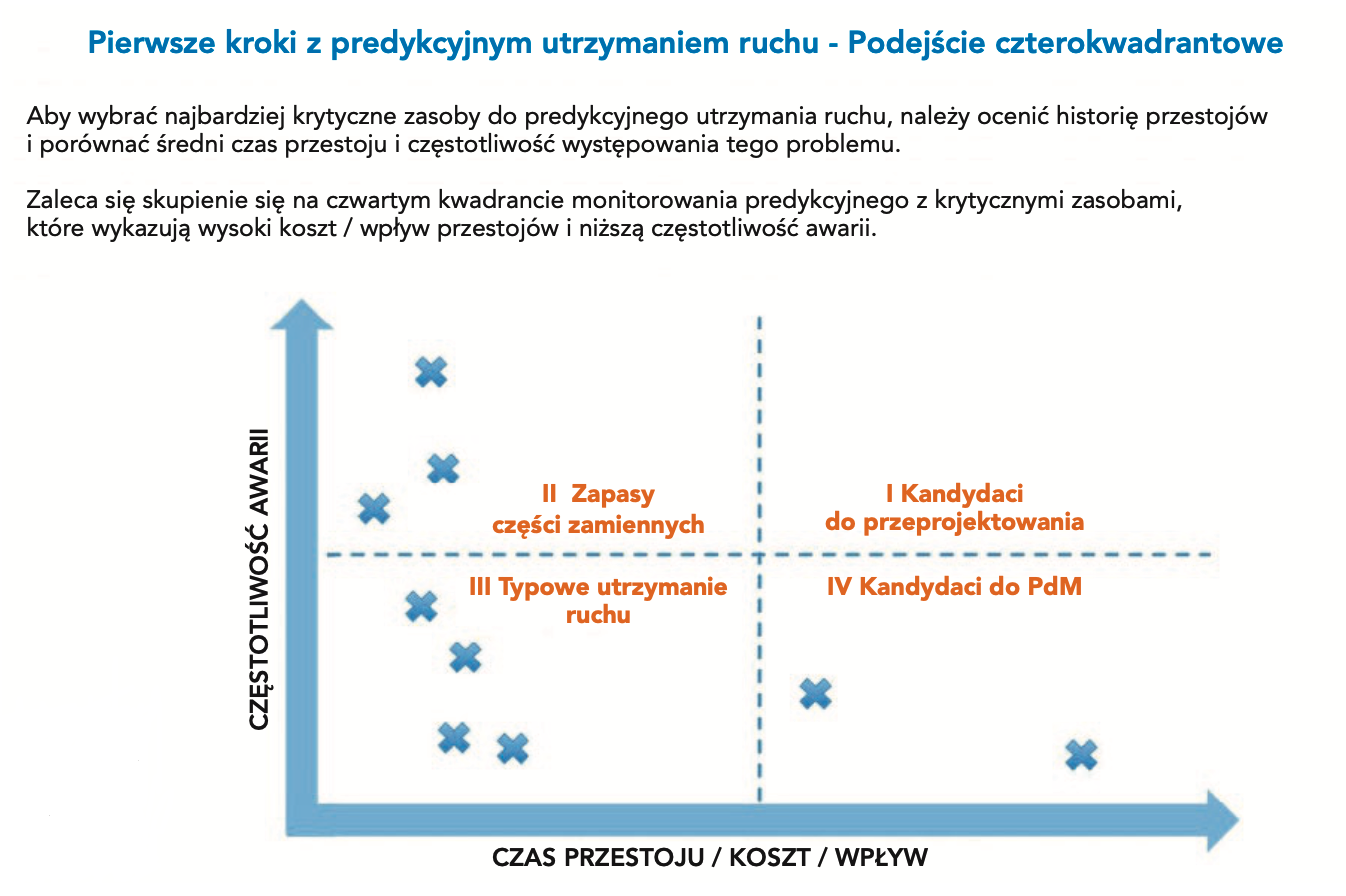

Udowodnienie możliwości programu PdM zależy od udanego projektu pilotażowego, dlatego konieczne jest wykorzystanie danych do wyboru odpowiednich zasobów dla projektu. Analiza może być przeprowadzana na różnych poziomach:

- Historia przestojów urządzeń produkcyjnych.

- Dane jakościowe dotyczące krytycznych komponentów.

- Częstotliwość i rodzaje trybów awarii.

Niezależnie od tego, jak nowoczesna lub prymitywna jest metoda śledzenia takich danych – skomputeryzowany system zarządzania utrzymaniem ruchu (CMMS) lub oprogramowanie do zarządzania aktywami przedsiębiorstwa (EAM) lub notatki operatora wprowadzane do dziennika – dane historyczne są istotne dla oceny. Ale równie istotne jest doświadczenie personelu zajmującego się konserwacją i operacjami, który musi być częścią dyskusji.

Czterokwadrantowe podejście oparte na danych może pomóc w wyborze odpowiedniego zasobu do pilotażu PdM. W metodzie tej przeszłe przestoje są przedstawiane na wykresie z częstotliwością zdarzeń na jednej osi i długością przestoju na drugiej, a następnie wykres jest dzielony na ćwiartki (patrz rysunek 3). W pierwszym kwadrancie znajdują się awarie, które są częstsze, z dłuższymi przestojami (a zatem mają duży wpływ i są kosztowne); można je uznać za kandydatów do przeprojektowania. W drugim kwadrancie znajdują się awarie o wysokiej częstotliwości i minimalnym czasie przestoju – problem, z którym najlepiej radzić sobie poprzez utrzymywanie zapasów części zamiennych. W trzecim kwadrancie znajdują się awarie o krótkim czasie trwania i minimalnej częstotliwości, z którymi prawdopodobnie najlepiej radzić sobie poprzez regularną konserwację. Czwarty kwadrant, przedstawiający mniej częste awarie powodujące dłuższe i bardziej kosztowne przestoje, to miejsce, w którym można znaleźć dobrego kandydata do programu pilotażowego PdM.

Zbieranie, wizualizacja i analiza danych

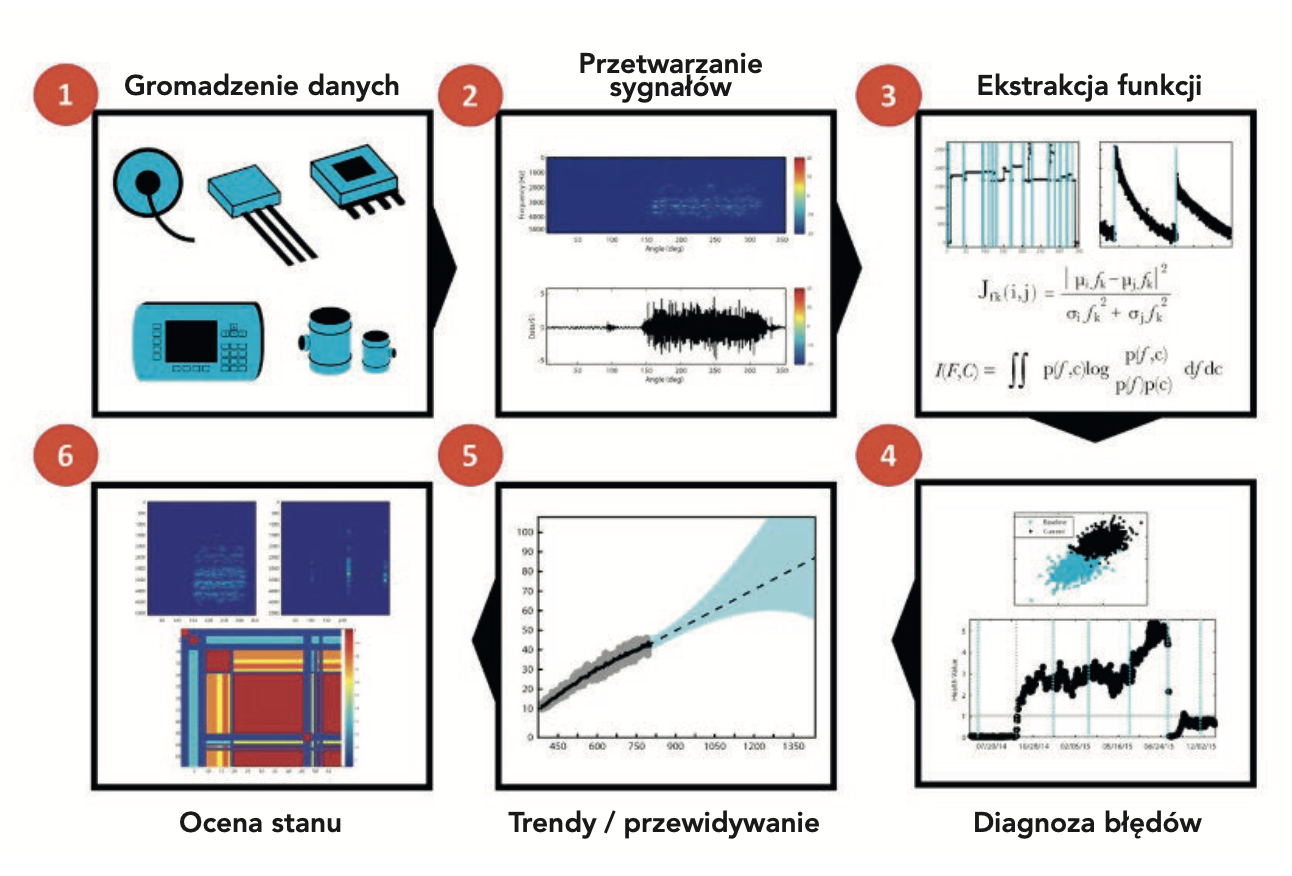

Po wybraniu najlepszego zasobu dla programu pilotażowego, czas na uruchomienie. Należy przygotować dany zasób do PdM, instalując wszelkie potrzebne czujniki i odpowiednie aplikacje do gromadzenia, wizualizacji i analizy danych produkcyjnych zasobu. Ogólną metodologię realizacji PdM przedstawiono na Rysunku 4. Etapy realizacji obejmują gromadzenie danych, przetwarzanie sygnałów, ekstrakcję funkcji, diagnostykę usterek, prognozowanie trendów i ocenę stanu.

Końcowe przemyślenia na temat programu predykcyjnego UR

Jako podsumowanie prezentujemy ostatnie dwa punkty dotyczące wykonania pierwszego kroku w kierunku predykcyjnego utrzymania ruchu, a może i pierwszego kroku w kierunku technologii Przemysłu 4.0 w ogóle.

Po pierwsze, firmy nie wykorzystują technologii cyfrowych dlatego, że jest to modne. Robią to, ponieważ rozwiązuje to problemy biznesowe i pomaga osiągnąć docelowe wyniki, nawet na masową skalę.

Po drugie, to nie tylko dane, ale także ludzie sprawiają, że predykcyjne utrzymanie ruchu działa. Przyjmując technologie cyfrowe, nie należy eliminować wszystkich elementów starego systemu. Prawdopodobnie organizacja posiada ekspertów, którzy bardzo dobrze znają maszynę lub proces i pracują z nią od wielu lat. Gromadzenie i wykorzystywanie danych cyfrowych ma ogromne znaczenie, ale spostrzeżenia ekspertów – dotyczące rzeczy, dla których nie ma danych lub nigdy nie były one mierzone – mogą zawierać bezcenne informacje, które pomagają zweryfikować wyniki. Ci ludzie są cennymi zasobami i ważną częścią każdej strategii cyfrowej.

Autorzy: Mohamed Abuali i Kelly Knepley