Nowe stacje sprężarek oraz modernizacja istniejących sieci pneumatycznych powinny zagwarantować osiągnięcie wymiernych oszczędności energii i kosztów. Jednakże, aby na stałe zapewnić ekonomiczność zasilania w sprężone powietrze, należy również zadbać o wydajną eksploatację systemu wytwarzania sprężonego powietrza.

Dążenie do zapewnienia jak największej wydajności zasilania w sprężone powietrze opłaca się użytkownikom systemów sprężania z trzech powodów. Po pierwsze następuje zwiększenie bezpieczeństwa przy zaopatrzeniu w sprężone powietrze, po drugie wyraźne zmniejszenie kosztów wytwarzania sprężonego powietrza i wreszcie po trzecie znaczna redukcja zużycia energii elektrycznej. Potencjał możliwych do uzyskania oszczędności jest duży: według opracowania UE „SAVE II“ wszystkie europejskie sprężarki zużyły w 2000 roku 80 miliardów kWh. Przynajmniej 30 procent tej wartości można zaoszczędzić.

Co oznacza zapewnienie optymalnego stopnia ekonomiczności?

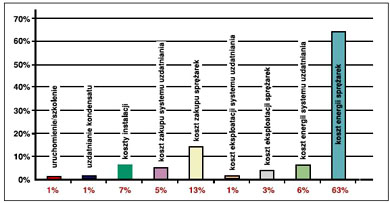

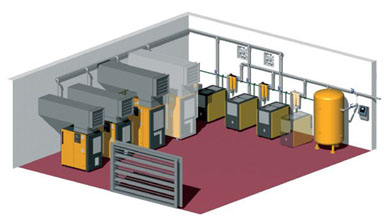

Ekonomiczność systemu zasilania w sprężone powietrze odzwierciedla się w strukturze kosztów tego systemu. Możliwe do uzyskania optimum wygląda różnie, w zależności od eksploatacji oraz produkcji. Decydujące znaczenie ma czas pracy sprężarek, poziom ciśnienia oraz parametry komercyjne. Jako przykład może posłużyć zoptymalizowany system ze stacją sprężarek chłodzonych powietrzem (rys. 1), użytkowanych przez 5 lat, przy cenie energii elektrycznej 8 eurocentów / kWh, odsetkach wynoszących 6 procent, o nadciśnieniu roboczym 7 bar, jakości sprężonego powietrza zgodnej z ISO 8573-1: pozostałości oleju klasy 1., pozostałości pyłu klasy 1., pozostałości wody klasy 4. Przykład pokazuje m.in., że nawet przy zachowaniu optymalnych warunków znaczną część całkowitych kosztów wytworzenia sprężonego powietrza (70 procent) stanowi energia elektryczna.

Rys.1. Struktura kosztów zoptymalizowanego systemu sprężonego powietrza

Rys.1. Struktura kosztów zoptymalizowanego systemu sprężonego powietrza

Jeśli w dłuższej perspektywie chcemy zapewnić ekonomiczność zasilania w sprężone powietrze, powinniśmy zwrócić uwagę na kilka ważnych punktów, które opisane zostały poniżej.

Wykonywanie prac konserwacyjnych w zależności od zapotrzebowania

Nowoczesne systemy sterowania pracą samej sprężarki, oparte na przemysłowych komputerach PC, oraz systemy zarządzania sprężonym powietrzem informują nas dokładnie o okresach konserwacji poszczególnych elementów stacji sprężarek. Pozwala to na wykonywanie prac konserwacyjnych w zależności od zapotrzebowania oraz profilaktycznie. W rezultacie następuje zmniejszenie kosztów konserwacji, zwiększenie ekonomiczności i niezawodności zasilania w sprężone powietrze, a tym samym wzrost bezpieczeństwa produkcji.

Stosowanie odpowiednich urządzeń korzystających ze sprężonego powietrza

Kupowanie maszyn produkcyjnych, których cena jest wprawdzie korzystna, jednak wymagają wyższego ciśnienia roboczego, to pozorna oszczędność. Związane z tym podwyższenie ciśnienia i/lub rozszerzenie systemu zasilania w sprężone powietrze szybko przekroczy koszty nabycia maszyny, która wymaga niższego ciśnienia roboczego, np. 6 bar. Dlatego przy zakupie maszyn produkcyjnych konieczne jest sprawdzenie nie tylko poboru energii elektrycznej, ale również zużycie sprężonego powietrza.

Spełnienie nowych wymagań produkcyjnych

Fot. 2. Przyrząd do kontroli poboru sprężonego powietrza. Przepływ mierzony jest metodą pomiaru różnicy ciśnień za pomocą odcinka pomiarowego, instalowanego na sieci

Zmienne zużycie sprężonego powietrza. W wielu zakładach na porządku dziennym są wahania zużycia sprężonego powietrza w zależności od zmiany produkcyjnej. Często nie poświęca się temu należytej uwagi. Bywa tak, że na jednej zmianie nie wykorzystuje się mocy sprężarek, podczas gdy na drugiej obserwujemy jej przekroczenie, prowadzące do wyczerpania rezerw bezpieczeństwa. Istnieje zatem konieczność ciągłego dopasowywania zasilania w sprężone powietrze do zmieniającej się w czasie struktury produkcji. W przypadku rozszerzania produkcji nie tylko moc sprężarek, ale także przewody rurowe i system uzdatniania sprężonego powietrza należy dopasować do zmieniających się warunków. W razie konieczności zwiększenia zdolności produkcyjnych zakładu przez rozbudowę istniejącej instalacji zaleca się przeprowadzenie pomiarów zużycia sprężonego powietrza przez istniejące urządzenia (fot. 2) w celu otrzymania szczegółowych informacji i odpowiedniego dopasowania zasilania w sprężone powietrze.

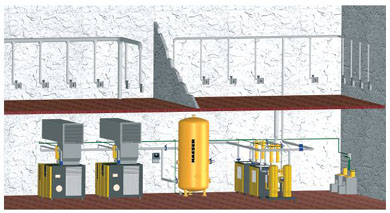

Bezpieczeństwo zasilania. W stacjach sprężarkowych jest zwykle jedna sprężarka rezerwowa. Natomiast w przygotowaniu sprężonego powietrza często rezygnuje się z takich dodatkowych rezerw bezpieczeństwa. Zwiększenie zużycia sprężonego powietrza powoduje wprawdzie uruchomienie sprężarki rezerwowej, jednak z powodu brakujących zdolności uzdatniania sprężonego powietrza dochodzi do pogorszenia jego jakości. Z tego też względu dla każdej sprężarki rezerwowej należy przeznaczyć odpowiednią jednostkę uzdatniania sprężonego powietrza (rys. 3).

Rys. 3. W celu zapewnienia odpowiedniej jakości sprężonego powietrza do każdej sprężarki rezerwowej powinien być przydzielony system uzdatnianiaZmiana jakości sprężonego powietrza. W razie konieczności zapewnienia wyższej jakości sprężonego powietrza, należy ustalić, czy dotyczy to całej produkcji, czy tylko pewnego jej obszaru (rys. 4). W pierwszym przypadku nie wystarczy usprawnienie centralnej stacji uzdatniania sprężonego powietrza. Konieczne jest również oczyszczenie lub wymiana przewodów rurowych, które do tej pory transportowały powietrze niższej jakości. W drugim przypadku zaleca się instalację decentralnego systemu uzdatniania, zapewniającego odpowiednią jakość sprężonego powietrza. W celu zapewnienia optymalnego przepływu sprężonego powietrza przez stację uzdatniania, należy zainstalować ograniczenie przepływu. W przeciwnym razie mogłoby dojść do przeciążenia systemu uzdatniania zbyt dużą ilością sprężonego powietrza, ponieważ system ten nie jest dopasowany do maksymalnej mocy sprężarek.

Rys. 3. W celu zapewnienia odpowiedniej jakości sprężonego powietrza do każdej sprężarki rezerwowej powinien być przydzielony system uzdatnianiaZmiana jakości sprężonego powietrza. W razie konieczności zapewnienia wyższej jakości sprężonego powietrza, należy ustalić, czy dotyczy to całej produkcji, czy tylko pewnego jej obszaru (rys. 4). W pierwszym przypadku nie wystarczy usprawnienie centralnej stacji uzdatniania sprężonego powietrza. Konieczne jest również oczyszczenie lub wymiana przewodów rurowych, które do tej pory transportowały powietrze niższej jakości. W drugim przypadku zaleca się instalację decentralnego systemu uzdatniania, zapewniającego odpowiednią jakość sprężonego powietrza. W celu zapewnienia optymalnego przepływu sprężonego powietrza przez stację uzdatniania, należy zainstalować ograniczenie przepływu. W przeciwnym razie mogłoby dojść do przeciążenia systemu uzdatniania zbyt dużą ilością sprężonego powietrza, ponieważ system ten nie jest dopasowany do maksymalnej mocy sprężarek.

Rys. 4. Stacja z systemem uzdatniania dla dwóch poziomów jakości sprężonego powietrzaNadzorowanie nieszczelności

Rys. 4. Stacja z systemem uzdatniania dla dwóch poziomów jakości sprężonego powietrzaNadzorowanie nieszczelności

Nawet w dobrze konserwowanych sieciach pneumatycznych dochodzi do nieszczelności, których z upływem czasu może być coraz więcej. Może to prowadzić do znacznych strat sprężonego powietrza. Główną przyczyną jest zużycie narzędzi, łączników, węży oraz części maszyn. Dlatego też należy zwrócić uwagę na takie defekty i w razie ich wystąpienia podjąć odpowiednie środki zaradcze. Ponadto zaleca się dokonywanie pomiarów wszystkich nieszczelności przy zastosowaniu nowoczesnych systemów kontrolno-pomiarowych. W przypadku stwierdzenia zwiększonego zapotrzebowania, należy ustalić miejsce występowania nieszczelności i dokonać odpowiednich uszczelnień (fot. 5).

Fot. 5. Nieszczelności pojawiają się często na przyłączach elastycznych

Fot. 5. Nieszczelności pojawiają się często na przyłączach elastycznych

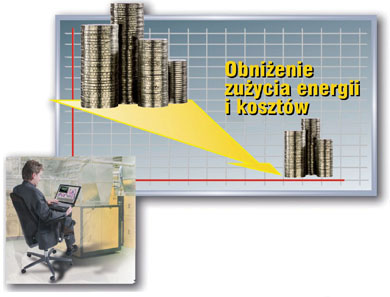

Oszczędności dzięki zarządzaniu kosztami

Uzyskane w procesie planowania dane analityczne mogą być po aktualizacji przydatne również podczas późniejszej eksploatacji systemu. Pozyskiwanie danych nie wymaga jednak przeprowadzenia specjalnych analiz. Zadanie to realizowane jest przez systemy takie jak „Sigma Air Manager“, który stwarza optymalne podstawy do kontroli sprężonego powietrza online i efektywnego zarządzania kosztami jego wytworzenia (rys. 6).

Im więcej użytkowników sprężarek zapewni przejrzystość kosztów sprężonego powietrza, odkryje potencjał oszczędnościowy w procesie inwestycyjnym systemu sprężonego powietrza i postawi przede wszystkim na efektywność energetyczną, tym bardziej zbliżymy się do celu, jakim jest zmniejszenie o 30% zużycia energii związanego z wytwarzaniem sprężonego powietrza – dla dobra zarówno środowiska, jak i bilansu przedsiębiorstw.

Rys. 6. Dzięki systematycznemu nadzorowi redukuje się koszty wytwarzania i uzdatniania sprężonego powietrzaZ autorami artykułu można się skontaktować pod adresem: Redakcja@utrzymanieruchu.pl

Rys. 6. Dzięki systematycznemu nadzorowi redukuje się koszty wytwarzania i uzdatniania sprężonego powietrzaZ autorami artykułu można się skontaktować pod adresem: Redakcja@utrzymanieruchu.pl

Autor: inż. Erwin Ruppelt i Michael Bahr, Kaeser Kompressoren