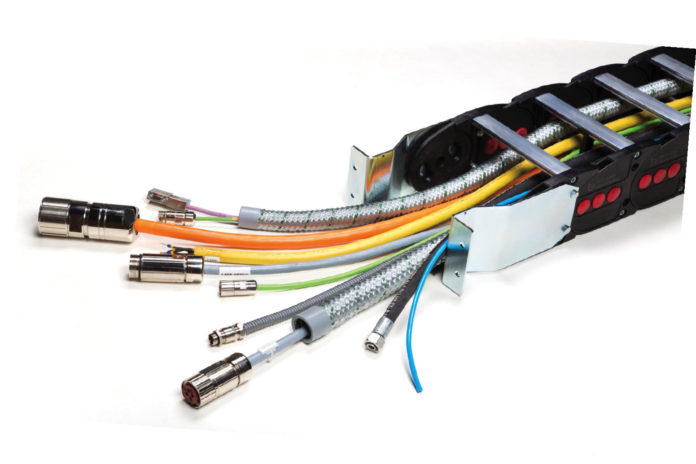

Na rynku dostępnych jest wiele różnych rozwiązań – od tub, w tym przewodów i węży, po różne systemy modułowe wykonane z aluminium, tworzyw sztucznych i stali. Chronią one kable, przewody hydrauliczne i pneumatyczne w poruszających się częściach maszyn przed uszkodzeniami i przedwczesnym zużyciem spowodowanym zginaniem i ścieraniem. Również je porządkują i utrzymują w przeznaczonym dla nich miejscu.

Pierwsze przenośniki kablowe zaczęto stosować w latach 50. XX wieku. Zostały opracowane przez dr. Gilberta Waningera i dr. Waldricha – właściciela firmy Kabelschlepp. Były one wykonywane ze stali, materiału łatwo dostępnego i produkowanego masowo, który zapewniał też wysoką wytrzymałość na rozciąganie i odporność na wysokie temperatury.

Obecnie tam, gdzie jest to tylko możliwe, do budowy prowadników stosuje się najczęściej mieszanki tworzyw sztucznych, w tym tzw. heavy plastics o dużej wytrzymałości. W praktyce można dziś zaprojektować odpowiednią mieszankę polimeru i uszlachetnić ją dodatkami, która umożliwi zastosowanie jej do wykonania nośników kablowych odpowiednich do każdej aplikacji w przemyśle, niezależnie od tego, czy są one narażone na wilgoć, brud, zanieczyszczenia lub ekstremalne temperatury. Jednocześnie zachowane są podstawowe ich zalety: brak korozji, stosunkowo niska masa i przystępna cena. Użytkowników do nowego materiału przekonała też długowieczność wykonanych z nich elementów.

Pod względem konstrukcji dostępne są prowadniki o budowie modułowej, które można łatwo dopasować do potrzeb, wyposażone w szybkozłącza do łatwego montażu. W nowych rozwiązaniach zwraca się również uwagę na cichą pracę elementów ruchomych prowadników i brak wibracji. Nowe materiały pozwoliły znacznie zwiększyć zasięg (rozpiętość) bez potrzeby stosowania dodatkowych podpór. Dodaje się też koła, co pozwala na zwijanie się zamiast ślizgania.

W zależności od potrzeb stosuje się prowadniki, które pozwalają na pracę: w poziomie, pionie, poprzecznie, w ruchu obrotowym (kolistym) lub w dowolnych kierunkach, np. z odwróconym promieniem gięcia (reverse bending radius). Przykładem rozwiązań do ruchu kolistego może być linia produktów e-chain® firmy igus. Jak podaje producent, twisterchain® nadają się w szczególności do urządzeń seryjnych, takich jak roboty z wysięgnikiem łamanym, stoły obrotowe i przy podobnych zastosowaniach. Warto zauważyć, że z kolei system twisterband pozwala na ruchy obrotowe do łącznie 7000° i przy możliwej pozycji instalacyjnej pionowo do 3000°.

Obecnie nośniki kablowe są dostępne w wielu różnych modelach i rozmiarach. Niektóre z dostępnych wariantów to: otwarte, zamknięte (ochrona przed brudem i zanieczyszczeniami przemysłowymi), wykonane ze stali i stali nierdzewnej, ciche, do pracy w pomieszczeniach o wysokiej czystości (ograniczone ścieranie), do ruchu wieloosiowego, odporne na środki chemiczne, wysoką i niską temperaturę oraz wodę.

Rynek i nowości

Na świecie prowadniki produkuje wiele firm, a wśród najczęściej wymienianych są: igus, Brevetti Stendalto, Dynatect, ekg gelenkrohr, Murrplastik, Tsubaki Kabelschlepp, Metreel, Buttkereit i Cavotec.

Firma igus oferuje prowadniki wykonane z tworzyw sztucznych. Z wprowadzonych przez nią nowości można wymienić serie E4.1L – E4.1Lean, w których usprawniona budowa prowadnika pozwala na skrócenie czasu konfekcji przewodów oraz montażu prowadnika nawet o 80%. Cechuje się on bardzo wysoką wytrzymałością i jest przeznaczony do aplikacji o wysokiej dynamice ruchu. Zaproponowana konstrukcja oszczędza czas oraz ułatwia montaż produktu. Do złożenia kompletnego prowadnika nie są potrzebne żadne specjalistyczne narzędzia. Jak wiadomo, w prowadniku ważne jest mocowanie przewodów. Do tej pory wiązało się to ze stosowaniem klem – każda klema musiała być specjalnie dobierana ze względu na średnicę przewodów. W prowadniku E4.1L jest jedno uniwersalne mocowanie, o strukturze przypominającej plaster miodu.

Kolejna nowość firmy to materiał igumid EG oraz rynny guildelite plus. igumid EG może pracować zanurzony w kwasie, co jest istotne przy zastosowaniu np. w ocynkowniach, bo choć cechą charakterystyczną tworzyw sztucznych jest m.in. wysoka odporność na korozję, to stężenie oparów lub roztworów kwasu jest tam szczególnie wysokie. Tym, co wpisuje się w koncepcję wykorzystania Przemysłowego Internetu Rzeczy (IIoT), jest rozwiązanie smart plastics, czyli inteligentne produkty, które przewidują aktualny stan zużycia. Prowadniki firmy z gamy isense są wyposażone w czujniki oraz moduły pomiarowe, które pozwalają wykryć nadmierne ścieranie produktu oraz poinformować, kiedy konieczne będą prace serwisowe. Zastosowany w systemie moduł iCOM umożliwia integrację z infrastrukturą sieciową zakładu produkcyjnego.

Firma Brevetti Stendalto ma w ofercie m.in. serię Multiflex, zaprojektowaną do wielowymiarowych ruchów ze szczególnym uwzględnieniem aplikacji związanych z wykorzystaniem robotów i z przeznaczeniem dla centrów obróbczych nowej generacji. Uzupełnia ona gamę produktów z serii przeznaczonej do robotów i zaprojektowanej do ruchu obrotowego. Została ona zainicjowana przez firmę Brevetti ponad 40 lat temu i jest popularna do dziś. Dzięki specjalnej konstrukcji ogniw łańcuchowych umożliwia wykonywanie ruchów obrotowych do 540°. W serii Multiflex łańcuch jest całkowicie zamknięty, ale łatwy do otwarcia i skręcenia dzięki pokrywom, które można usunąć za pomocą śrubokrętu. Każda część łańcucha, z którego składa się prowadnik, może zostać wewnętrznie sprawdzona przez otworzenie pokrywy w dowolnym punkcie. Łatwo się skraca i wydłuża.

Firma oferuje również prowadniki wykonane ze stali do zastosowań o dużym obciążeniu i w bardzo trudnych warunkach pracy. Dostępne są one w wersji ocynkowanej lub nierdzewnej, wyposażonej w aluminiowe nakładki, stalowe pręty lub poprzeczki wykonane z aluminium.

Z kolei firma ekd gelenkrohr od 1970 r. produkuje prowadniki do kabli energetycznych. Pierwszym i oferowanym do dziś produktem jest rura stalowa SFK, a obecnie uzupełnia ją cała gama systemów prowadników, w tym prowadniki wykonane ze stali model SLE oraz wielkogabarytowy GKA, z tworzywa sztucznego rury PFR i modułowy prowadnik PLE, PKK oraz standardowy Kolibri.

Wspomniana już firma Tsubaki Kabelschlepp produkuje wiele różnego typu prowadników w szerokim zakresie rozmiarów i rodzajów, przeznaczonych

dla różnych środowisk. Może zaprojektować system nośników kabli i przewo-

dów zarówno do ploterów komputerowych, jak i czułych urządzeń testowych lub pomiarowych, po wyposażenie platform wiertniczych i szybkich automatycznych centrów obróbczych. Prowadniki mogą być wykonane ze stali lub z nylonu wzmocnionego włóknem szklanym. W ofercie firmy jest aż 12 rodzin prowadników. Jak podaje firma, ma w swojej ofercie ponad 100 tys. wariantów i niestandardowych rozmiarów prowadników, które można dopasować co do milimetra w aplikacji. Większość z opcji jest dostępna od ręki.

Jak mówi Robert Staniewski, zastępca kierownika Działu Ofert w przedsiębiorstwie LAPP KABEL, w ofercie firmy są prowadnice proste (basic chain) z łańcuchami wykonanymi z nylonu lub stali, z bardzo giętkimi przewodami, rurami ochronnymi, wężami hydraulicznymi lub wężami pneumatycznymi bez zakończenia, np. złączy lub końcówek, prowadnice zasadnicze (core chain) zawierające zakończenia oraz prowadnice złożone (extended chain) z jednostkami funkcyjnymi, takimi jak ramiona holownicze lub konstrukcje wsporcze.

Elena Milchakova, prezes firmy RM International Group, również wskazuje na bogatą ofertę prowadników – od rozmiaru 20 × 23 mm do 102 × 532 mm. Jak dodaje, atutem dostaw prowadnika kablowego jej firmy jest niska cena i czas dostawy wynoszący 2–3 dni robocze, a także dostarczanie gotowych kompletów łańcuchów połączonych z kablem wraz z korytkami. Potwierdzeniem wysokiej jakości prowadników kablowych firmy RM International Group jest dostawa do elektrowni atomowej i ich żywotność – 40 lat. Prowadniki firmy przystosowane do warunków w środowisku korozyjnym, chemicznym lub w niskiej temperaturze –50°C, dostarczane są w wersji ze stali galwanizowanej lub nierdzewnej.

Opisane rozwiązania to tylko przykład, jak wiele ich jest dostępnych na rynku.

Dobór rozwiązania

Jak mówi Elena Milchakova, kiedy klienci zgłaszają się z pytaniem o dostawę prowadników kablowych do układania kabli, ważne jest, by uzyskać najbardziej kompletną informację dotyczącą ich planowanej aplikacji. Głównym parametrem do opracowania projektu jest informacja o użytych kablach: ich średnice, parametry zginania. W zależności od tego wybiera się szerokość, wysokość, wymiar i liczbę separatorów oraz promień zgięcia łańcucha.

Przedstawiciele firmy igus przyznają, że choć głównym kryterium wyboru prowadnika jest jego wymiar i jest to bardzo ważny parametr, to nie jedyny, który trzeba brać pod uwagę. Waga wypełnienia oraz droga przesuwu, na jakiej pracuje, określa wytrzymałość modelu. Każda seria prowadników dysponuje wykresem przedstawiającym zakres stosowania w zależności od obciążeń oraz długości, na jakiej pracuje. Wykresy są wyznaczane na podstawie badań w laboratorium testowym igus. Dla przesuwów powyżej 10 m prowadniki pracują ślizgowo i górny bieg porusza się po dolnym. Taki ruch wymaga odpowiedniego prowadzenia. Niewłaściwie dobrane koryto może spowodować zbyt szybkie ścieranie się prowadnika, a nawet jego całkowite uszkodzenie, dlatego firma zachęca do kontaktu w celu dobrania odpowiedniego rozwiązania (najdłuższy zrealizowany przez nią przejazd to aż 615 m). Zwraca się uwagę na separację przewodów, aby uniknąć zjawiska korkociągu oraz plątania się ze sobą. Zapobiega to nadmiernemu ich przecieraniu się i zrywaniu.

Producenci prowadników opracowują programy do ich konfiguracji i przystosowania do konkretnych potrzeb. Na przykład firma Murrplastik oferuje program Chainbuilder 2.0, obecnie w wersji 26.0, który pozwala w ciągu kilku minut skonfigurować każdy prowadnik do różnych zastosowań i wariantów instalacji. Aplikacja pomaga dobrać elementy montażowe, takie jak: separatory, półki, wsporniki końcowe łańcucha i zabezpieczenia przed odkształceniami. Automatycznie generuje szczegółową listę części i modele 3D-CAD.

Jest kilka błędów, które często popełniają użytkownicy nowoczesnych prowadnic. Może to prowadzić np. do uszkodzenia izolacji umieszczonych w nich przewodów, deformacji mechanicznych itp.

Nowe rozwiązania pozwalają na dłuższe ruchy, większe szybkości i obciążenia niż kiedyś. Nie ma też już zastosowania zasada wypełniania prowadnika tylko do 80% przekroju poprzecznego. Ważne zadanie spełniają separatory i półki wewnętrzne, ponieważ zapobiegają krzyżowaniu i plątaniu się kabli. Kable o dużych różnicach średnicy radzi się układać w oddzielnych przedziałach i nie mieszać przewodów, których osłony, izolacje wykonano z niekompatybilnych materiałów.

Warto zwrócić uwagę na równomierne rozłożenie masy w prowadniku, a także sprawdzić, czy przepełnienie nie utrudnia ruchu. Również nieprawidłowe dobranie długości prowadnika może zakłócić pełny zakres jego ruchu.

Podsumowanie

Nowe koncepcje produkcji zgodne z wizją Przemysłu 4.0 przewidują potrzebę szybkiego przezbrajania linii produkcyjnych i rozmieszczenia maszyn oraz urządzeń. Dlatego konieczne jest, by prowadniki kabli odpowiadały na takie potrzeby. Na rynku zyskiwać będą rozwiązania łatwe do modyfikacji. Można też oczekiwać postępu w opracowywaniu nowych materiałów, z których będą wykonywane. Na pewno tam, gdzie tylko to możliwe, szerzej będzie wykorzystywane zasilanie bezprzewodowe, np. indukcyjne. To jednak dalsza przyszłość. Jeszcze długo będziemy korzystać z coraz doskonalszych rozwiązań wykorzystujących prowadniki kabli i przewodów, które wykonywane będą z lepszych materiałów.

Bohdan Szafrański jest od początku lat 90. związany z branżą informatyczną. Ukończył studia podyplomowe z zakresu informatyki i telekomunikacji na Politechnice Warszawskiej. Zajmował się zagadnieniami normalizacyjnymi w Polskim Komitecie Normalizacyjnym. Publicysta, dziennikarz. Obecnie publikuje m.in. w prasie specjalistycznej skierowanej do odbiorców z branży automatyki przemysłowej.