Zdobywają coraz większą popularność, przede wszystkim dzięki wysokiej sprawności w całym zakresie prędkości obrotowej, dużej przeciążalności momentem, szerokiemu zakresowi prędkości obrotowej i jej efektywnej regulacji czy dużej niezawodności ruchowej w porównaniu z silnikami prądu stałego.

Regulacja prędkości obrotowej silników prądu przemiennego (AC) w większości wypadków jest realizowana za pomocą napędów o zmiennej częstotliwości (Variable Frequency Driver – VFD). W wielu sytuacjach napędy VFD wykorzystywane są do sterowania pracą silników indukcyjnych, w których uzwojenie stojana wytwarza wirujące pole magnetyczne. Można wtedy uzyskać precyzyjną regulację prędkości obrotowej tych silników, przy wykorzystaniu czujników prędkości lub położenia wirnika, których sygnał jest sygnałem odniesienia dla sterownika w napędzie VFD.

W pewnych sytuacjach możliwe jest też uzyskanie porównywalnie precyzyjnej regulacji prędkości obrotowej bez konieczności pozyskiwania sygnałów odniesienia z czujników. Umożliwiają to silniki z magnesami trwałymi (Permanent Magnet motor – PM) i proces zwany „metodą wstrzykiwania sygnału o wysokiej częstotliwości” („high frequency signal injection method”).

Maszyny indukcyjne

Określenie „maszyna indukcyjna” (Induction Machine – IM) jest zwykle używane w stosunku do silnika prądu przemiennego. W silnikach tego typu w uzwojeniu stojana generowane jest wirujące pole magnetyczne. Pole to indukuje przepływ prądu przez pręty wirnika. Indukowanie prądu wymaga istnienia różnicy prędkości wirowania pomiędzy wirnikiem a polem magnetycznym. Oddziaływanie pomiędzy polem magnetycznym wytwarzanym w stojanie a polem wytwarzanym przez przepływ prądu w wirniku wytwarza siłę napędową maszyny. A zatem silniki indukcyjne AC są najbardziej rozpowszechnionymi silnikami elektrycznymi, sterowanymi za pomocą napędów umożliwiających regulację prędkości obrotowej.

Budowa i właściwości silników z magnesami trwałymi

Silnik PM to silnik prądu przemiennego wykorzystujący magnesy trwałe zagłębione w wirniku lub przymocowane do powierzchni wirnika. Magnesy te generują stały strumień magnetyczny, w przeciwieństwie do strumienia magnetycznego generowanego przez prąd wirnika, którego przepływ jest indukowany przez pole magnetyczne w stojanie, jak ma to miejsce w silniku indukcyjnym. Silnik czwartej generacji, zwany silnikiem LSPM (Line-Start Permanent Magnet motor – silnik o rozruchu bezpośrednim, wzbudzany magnesem trwałym), wykorzystuje cechy obydwu konstrukcji. Silnik LSPM ma, tak jak silnik PM, magnesy trwałe w wirniku oraz wirnik klatkowy, co maksymalizuje moment obrotowy i sprawność energetyczną maszyny (tabela 1).

Strumień, strumień skojarzony i strumień magnetyczny

Aby zrozumieć zasadę działania silników PM, ważne jest, aby najpierw zrozumieć takie pojęcia, jak: strumień, strumień skojarzony i strumień magnetyczny.

Strumień (flux). Przepływ prądu przez przewodnik powoduje powstanie pola magnetycznego. W fizyce strumień definiuje natężenie przepływu jakiejś wielkości, przypadające na jednostkę powierzchni. Prąd magnesujący (flux current) to aktualna wartość prądu przepływającego przez powierzchnię przekroju poprzecznego przewodnika.

Strumień skojarzony (sprzężony – flux linkage). Występuje wtedy, gdy pole magnetyczne oddziałuje z jakimś materiałem, np. gdy przechodzi ono przez uzwojenie z drutu. Strumień skojarzony jest iloczynem liczby zwojów cewki i strumienia magnetycznego w jej rdzeniu. Symbol Φ jest wykorzystany do oznaczenia wartości chwilowej strumienia zmieniającego się w czasie.

Strumień skojarzony określa się następującym wzorem:

λ = n · φ

Strumień magnetyczny. Definiowany jest jako aktualna wartość pola magnetycznego, które przechodzi przez daną powierzchnię przekroju poprzecznego przewodnika. Pole magnetyczne w silniku PM wytwarzane jest przez magnes trwały wbudowany w wirnik lub zamocowany

na powierzchni wirnika.

Element indukcyjny. Jest to taki element obwodu elektrycznego, który jest wykonany z drutu przewodzącego, zwykle w formie cewki. Przewodnik, w którym płynie prąd stały, będzie wytwarzał stałe pole magnetyczne. Można udowodnić, że zależność tego pola od prądu, który je generuje, jest liniowa. Zmiany pola magnetycznego będą powodowały indukowanie się w pobliskim przewodniku napięcia, którego wartość będzie proporcjonalna do prędkości zmian natężenia prądu, który wytwarza pole magnetyczne. Napięcie indukowane w przewodniku określa się następującym wzorem:

Indukcyjność. Indukcyjność (L) jest współczynnikiem proporcjonalności, który definiuje zależność pomiędzy napięciem indukowanym w cewce a prędkością zmian prądu wytwarzającego pole magnetyczne. Mówiąc prościej, indukcyjność jest strumieniem skojarzonym przypadającym na prąd jednostkowy. Warto podkreślić, że cewka indukcyjna jest elementem pasywnym, którego parametry zależą tylko od jego geometrii. Indukcyjność mierzona jest w henrach (H) lub weberach na amper (Wb/A).

Oś d i oś q. W kategoriach geometrycznych osie d i q są jednofazowymi przedstawieniami strumienia wnoszonego przez trzy osobne wielkości sinusoidalne przesunięte w fazie, przy tej samej prędkości kątowej. Oś d, określana także jako oś podłużna (direct axis – oś bezpośrednia), to oś, wzdłuż której uzwojenie stojana wytwarza strumień magnetyczny. Oś q albo oś poprzeczna (elektrycznie „prostopadła do osi d; quadrature axis – oś kwadraturowa) to oś, na której powstaje moment napędowy silnika. Umownie oś poprzeczna zawsze będzie wyprzedzała elektrycznie oś podłużną o kąt 90°. Mówiąc prościej, oś d jest kierunkiem głównym strumienia, natomiast oś q jest kierunkiem głównym powstawania momentu napędowego.

Przenikalność magnetyczna. W fizyce przenikalność magnetyczna jest miarą zdolności materiału do wspierania tworzenia się pola magnetycznego w tym materiale. Tak więc jest ona stopniem namagnesowania, które materiał otrzymuje w odpowiedzi na przyłożone zewnętrzne pole magnetyczne.

Schemat zastępczy silnika z magnesami trwałymi. Silnik z magnesami trwałymi można przedstawić używając do tego kilku różnych modeli. Jednym z najczęściej wykorzystywanych jest model

silnika d-q.

Indukcyjność w osi d i q silnika z magnesami trwałymi. Indukcyjności w osi d i q to indukcyjności pomierzone, gdy strumień magnetyczny przechodzi przez wirnik, w odniesieniu do pola magnetycznego. Indukcyjność w osi d (podłużna) to indukcyjność pomierzona, gdy strumień magnetyczny przechodzi przez bieguny magnesów wirnika. Indukcyjność w osi q (poprzeczna) to indukcyjność pomierzona, gdy strumień magnetyczny powstaje pomiędzy biegunami magnetycznymi wirnika.

W silniku indukcyjnym strumień skojarzony z wirnikiem będzie taki sam w osi d i q. Jednak w silniku z magnesami trwałymi magnesy te redukują masę żelaza dostępną dla strumienia sprzężonego. Przenikalność magnetyczna jest tu prawie taka sama jak dla powietrza. A zatem magnes trwały może być traktowany jako szczelina powietrzna. Magnes ten znajduje się na drodze strumienia magnetycznego (drodze magnetycznej), który przechodzi przez oś d. Natomiast strumień przechodzący przez oś q nie przecina magnesu. A zatem większa masa żelaza może zostać sprzężona przez przepływ strumienia w osi q, co oznacza większą indukcyjność. Silnik z magnesami wbudowanymi w wirnik ma większą indukcyjność wzdłuż osi q niż wzdłuż osi d. Natomiast silnik z magnesami przymocowanymi do powierzchni wirnika ma prawie taką samą indukcyjność wzdłuż osi d i q, ponieważ magnesy znajdują się poza wirnikiem i nie ograniczają masy żelaza obejmowanej przez pole magnetyczne stojana.

Asymetria magnetyczna. „Odstawanie” (salience/saliency) to stan, gdy jakiś element różni się od elementów sąsiadujących. Asymetria magnetyczna (magnetic saliency – dosł. odstawanie magnetyczne) opisuje zależność pomiędzy indukcyjnością związaną z głównym strumieniem magnetycznym wirnika (oś d) a indukcyjnością związaną z powstawaniem głównego momentu obrotowego silnika (oś q). Asymetria magnetyczna zmienia się w zależności od położenia wirnika w stosunku do pola magnetycznego stojana. Maksymalna asymetria występuje przy kącie elektrycznym równym 90° w stosunku do osi strumienia głównego (osi d) (rys. 1).

Prąd wzbudzenia. Jest to prąd płynący przez uzwojenia stojana, który wymagany jest do wytworzenia strumienia magnetycznego w rdzeniu wirnika. Maszyny z magnesami trwałymi nie wymagają prądu wzbudzenia w uzwojeniu wirnika, ponieważ magnesy takich maszyn już generują stałe pole magnetyczne.

Prąd wtórny. Prąd wtórny (secondary current), zwany też „prądem tworzącym moment obrotowy” („torque producing current”), to prąd, którego przepływ wymagany jest do powstawania momentu obrotowego silnika. W maszynie z magnesami trwałymi prądy wytwarzające moment obrotowy stanowią większość prądów płynących przez silnik.

Prąd wciągania. W odróżnieniu od serwomechanizmu ze wzmacniaczem przeznaczonego do sterowania ruchem konwencjonalny napęd VFD nie ma informacji o aktualnym położeniu biegunów magnetycznych wirnika silnika. Bez tej informacji w stojanie nie może być generowane pole magnetyczne służące do maksymalizacji momentu obrotowego. A zatem napęd VFD ma możliwość dostarczania napięcia stałego (DC) w celu zablokowania pola magnetycznego w ustalonym położeniu. Pobór prądu, którego przepływ wymagany jest do pociągnięcia wirnika, nazywany jest „prądem wciągania” (pull-in current).

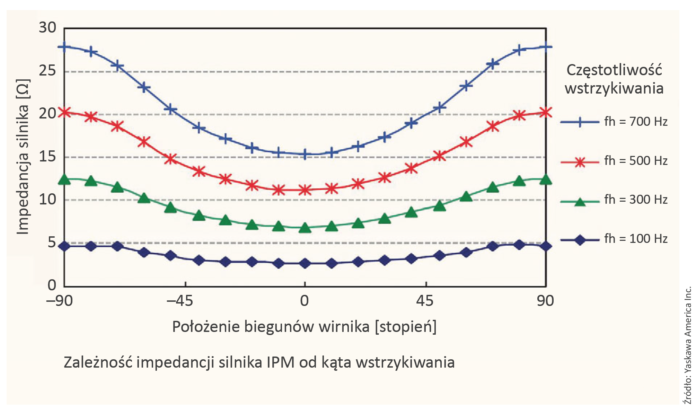

Wstrzykiwanie napięcia o wysokiej częstotliwości. Jest to metoda pracy przekształtnika stosowana do wykrywania położenia biegunów magnetycznych silnika z magnesami trwałymi. Na początku przekształtnik „wstrzykuje” wysokoczęstotliwościowy sygnał niskiego napięcia do silnika w dowolnej osi. Następnie zmienia kąt wzbudzenia i monitoruje prąd silnika.

W zależności od kąta wstrzykiwania zmienia się impedancja wirnika. Impedancja widziana z zacisków silnika z wewnętrznymi magnesami trwałymi (IPM) zmniejsza się, gdy oś wstrzykiwania sygnału wysokiej częstotliwości i oś pola magnetycznego (oś d) są równoległe, tj. kąt pomiędzy nimi wynosi 0. Wartość impedancji osiąga maksimum przy kącie ±90° (rys. 2). Wykorzystując tę zależność, układ sterowania w napędzie może wykryć położenie wirnika bez dodatkowych sygnałów z enkoderów impulsowych, wstrzykując napięcie/prąd zmienny o wysokiej częstotliwości do silnika IPM. Ponadto metoda wstrzykiwania sygnału wysokiej częstotliwości może być wykorzystana do pomiaru prędkości obrotowej w dolnych zakresach prędkości, gdzie zwykle regulacja momentu przy pełnym obciążeniu jest bardzo trudna, ponieważ wówczas wartość wstecznej siły elektromotorycznej silnika jest bardzo mała.

Kształt przebiegu siły przeciwelektromotorycznej

Siła przeciwelektromotoryczna (back emf, back electromotive force, counter-electromotive force) to napięcie, które jest generowane przez pracujące silniki elektryczne, w których istnieje ruch względny pomiędzy uzwojeniami stojana a polem magnetycznym wirnika. Kształt przebiegu tego napięcia zależy od geometrii wirnika. Może to być przebieg sinusoidalny, trapezoidalny, trójkątny lub o kształcie pośrednim pomiędzy tymi trzema przebiegami.

Zarówno silniki indukcyjne, jak i PM generują siły przeciwelektromotoryczne. W maszynie indukcyjnej napięcie to zanika, gdy szczątkowe pole magnetyczne wirnika powoli zanika z powodu braku pola magnetycznego stojana. Jednak w maszynie PM wirnik generuje swoje własne pole magnetyczne. A zatem zawsze, gdy wirnik się obraca, może być indukowane napięcie w uzwojeniach stojana. Wartość siły przeciwelektromotorycznej rośnie liniowo wraz z prędkością obrotową i jest ona kluczowym czynnikiem przy wyznaczaniu maksymalnej prędkości pracy silnika.

Podstawowe informacje o momencie obrotowym silnika PM

Moment obrotowy maszyny elektrycznej z magnesami trwałymi można rozłożyć na dwie składowe: moment od magnesów (magnetic torque) i moment reluktancyjny (reluctance torque). Moment reluktancyjny to siła działająca na materiał magnetyczny, który dąży wtedy do takiego ustawienia względem strumienia głównego, aby zminimalizować reluktancję. Innymi słowy moment reluktancyjny to moment obrotowy generowany przez dążenie wirnika do zajęcia położenia względem stojana zgodnie ze strumieniem magnetycznym pola stojana. Natomiast moment od magnesów to moment generowany przez wzajemne oddziaływanie strumienia pola magnetycznego pochodzącego od magnesów i strumienia generowanego przez prąd płynący przez uzwojenia stojana.

Moment reluktancyjny. Odnosi się do momentu generowanego przez takie ustawienie wirnika, które występuje, gdy pole magnetyczne wymusza żądany bezpośredni przepływ strumienia magnetycznego od bieguna północnego do bieguna południowego stojana.

Moment od magnesów. Magnesy trwałe generują pole magnetyczne w wirniku. Stojan generuje pole magnetyczne, które wzajemnie oddziałuje z polem magnetycznym wirnika. Zmiany położenia pola stojana w stosunku do pola wirnika powodują obrót wirnika. Moment obrotowy powstały na skutek tego oddziaływania to właśnie tzw. moment od magnesów.

Porównanie silników SPM i IPM

Silniki z magnesami trwałymi można podzielić na dwie kategorie główne:

➡ silniki z magnesami zamocowanymi na powierzchni wirnika (Surface Permanent Magnet motor – SPM),

➡ silniki z magnesami zagłębionymi w wirniku (Interior Permanent Magnet motor – IPM) (rys. 3).

W żadnym z nich nie występują pręty wirnika jak w silniku klatkowym. W obydwu strumień magnetyczny jest generowany przez magnesy trwałe zamocowane na powierzchni wirnika lub zagłębione w wirniku.

Silniki SPM mają magnesy przymocowane (przyklejone) do zewnętrznej powierzchni wirnika. Z tego względu ich wytrzymałość mechaniczna jest niższa od wytrzymałości silników IPM. Obniżona wytrzymałość mechaniczna ogranicza maksymalną bezpieczną prędkość obrotową silników. Ponadto silniki te wykazują bardzo ograniczoną asymetrię magnetyczną (Ld ≈ Lq). Wartości indukcyjności mierzonej na zaciskach wirnika są stałe niezależnie od położenia wirnika. Z powodu niemal jednostkowej wartości współczynnika asymetrii magnetycznej konstrukcje silników SPM zależą w znacznym stopniu, jeśli nie całkowicie, od składowej magnetycznej momentu obrotowego.

Silniki typu IPM mają magnesy trwałe zagłębione w samym wirniku. W odróżnieniu od silników SPM takie umieszczenie magnesów powoduje dużą odporność tych urządzeń. Nadają się one do pracy z dużymi prędkościami obrotowymi. Silniki te charakteryzuje także wysoki współczynnik asymetrii magnetycznej (Lq > Ld). Z tego powodu silnik IPM może generować moment obrotowy, wykorzystując zarówno składową magnetyczną, jak i reluktancyjną (rys. 4).

Konstrukcje silników z magnesami trwałymi

Jak już zostało wspomniane, można je podzielić na dwie kategorie: z magnesami zagłębionymi w wirniku i mocowanymi na powierzchni wirnika. Każda z nich ma swój podzbiór kategorii. Silnik o konstrukcji powierzchniowej ma magnesy przymocowane do powierzchni wirnika (naklejone) albo mocowane za pomocą tulei lub bandaża (inset mounted magnets), aby zwiększyć odporność mechaniczną konstrukcji. Natomiast konstrukcje silników z magnesami zagłębionymi w wirniku mogą być bardzo zróżnicowane. Magnesy silników IPM mogą być wbudowane w wirnik jako duży blok lub osadzone schodkowo w miarę zbliżania się do rdzenia. Inne podejście technologiczne polega na osadzeniu magnesów w układzie szprychowym.

Zależność indukcyjności silników PM od obciążenia

Strumień magnetyczny, który może zostać sprzężony z elementem wykonanym z żelaza, aby wygenerować moment obrotowy, jest ograniczony. W końcu bowiem żelazo to nasyci się i nie pozwoli na dalsze sprzężenie strumienia. Wynikiem jest zmniejszenie się indukcyjności drogi strumienia magnetycznego. W maszynach PM wartości indukcyjności na osi d i q zmniejszają się przy wzroście prądu obciążenia.

Wartości indukcyjności w osi d i q silnika SPM są prawie takie same. Ponieważ magnesy znajdują się na zewnątrz wirnika, indukcyjność w osi q będzie zmniejszać się z taką samą prędkością, jak indukcyjność w osi q. Jednak indukcyjność silnika IPM zmniejsza się inaczej. Tu także indukcyjność osi d jest naturalnie mniejsza, ponieważ magnes znajduje się na drodze magnetycznej strumienia wirnika i nie generuje indukcyjności. A zatem jest mniejsza masa żelaza do nasycenia w osi d, co powoduje znacznie mniejszą redukcję strumienia magnetycznego w odniesieniu do osi q.

Osłabianie i wzmacnianie strumienia magnetycznego silników PM

Strumień magnetyczny w silnikach z magnesami trwałymi jest generowany przez te magnesy. Linie sił pola magnetycznego biegną pewną drogą, co oznacza, że pole to może być wzmacniane lub tłumione polem skierowanym przeciwnie. Wzmacnianie albo intensyfikowanie strumienia pola magnetycznego pozwala silnikowi na chwilowe zwiększenie wytwarzanego momentu obrotowego. Skierowany przeciwnie strumień pola magnetycznego osłabi strumień istniejącego pola, pochodzącego od magnesów trwałych silnika. Zmniejszone pole magnetyczne ograniczy z kolei wytwarzanie momentu obrotowego, ale jednocześnie zmniejszy też wartość siły przeciwelektromotorycznej. Zmniejszona siła elektromotoryczna uwalnia napięcie w celu zmuszenia silnika do pracy przy wyższych prędkościach obrotowych. Oba typy pracy wymagają dodatkowego prądu silnika. Kierunek przepływu przez oś d prądu silnika dostarczanego przez sterownik silnika powoduje uzyskanie pożądanego efektu.

Kąt wzbudzenia

Kąt wzbudzenia (angle of excitation) to kąt, przy którym suma wektorowa pól magnetycznych osi d i osi q stanowi wzbudzenie silnika w odniesieniu do osi d. Oś d jest zawsze widziana tam, gdzie istnieje magnes. Maksymalny strumień magnetyczny jest osiągany przy osi q, co oznacza kąt elektryczny 90° względem osi d. Zatem większość odniesień do kąta wzbudzenia zawsze bierze pod uwagę tę 90-stopniową różnicę pomiędzy osiami d i q.

Kąt fazowy i moment obrotowy

Moment obrotowy od magnesów jest maksymalizowany, gdy pole magnetyczne stojana wzbudza wirnik silnika przy obrocie o 90° elektrycznych od osi d (położenie magnesu silnika). Moment reluktancyjny podąża inną drogą i osiąga maksimum przy 45° elektrycznych względem osi q. Maksymalny moment od magnesów wykorzystuje zarówno moment reluktancyjny, jak i moment od magnesów silnika. Dalsze oddalanie się od osi q zmniejsza wartość momentu od magnesów, ale to niekorzystne zjawisko jest z nadmiarem rekompensowane przez wzrastającą wartość momentu reluktancyjnego. Maksymalny połączony moment od magnesów i momentu reluktancyjnego występuje przy kącie elektrycznym ok. 45° względem osi q, ale dokładna wartość tego kąta zmienia się w zależności od charakterystyki silnika PM.

Gęstość mocy silnika PM

Generowanie mocy przez silnik z magnesami trwałymi zależy od konfiguracji magnesów silnika i wynikającej z tego asymetrii magnetycznej. W silnikach o wysokim współczynniku asymetrii (Lq > Ld) można zwiększyć sprawność i moment obrotowy przez wykorzystanie momentu reluktancyjnego. Do zmiany kąta wzbudzenia w odniesieniu do osi d, w celu zmaksymalizowania zarówno momentu reluktancyjnego, jak i momentu od magnesów, można wykorzystać przekształtnik (inwerter).

Typy magnesów stosowanych w silnikach PM

Istnieje kilka typów materiałów wykorzystywanych do produkcji magnesów trwałych przeznaczonych do montażu w silnikach elektrycznych PM. Każdy z nich ma zarówno zalety, jak i wady (tabela 2).

Rozmagnesowanie magnesów trwałych

Magnesy trwałe wbrew nazwie nie mają trwałych właściwości magnetycznych, a ich możliwości są w tym zakresie ograniczone. Na materiały tych magnesów mogą być wywierane pewne zewnętrzne oddziaływania w celu ich rozmagnesowania. Innymi słowy, możliwe jest pozbawienie materiału tych elementów własności magnetycznych. Substancje używane do produkcji magnesów trwałych mogą zostać rozmagnesowane, jeśli magnesy te poddawane są znacznym naprężeniom, narażone na działanie wysokich temperatur lub poddane dużym wartościom zakłóceń elektrycznych.

Po pierwsze: zmęczenie magnesu trwałego jest zwykle spowodowane czynnikami fizycznymi. Materiał magnetyczny może zostać rozmagnesowany, jeśli nie osłabiony magnetycznie, ale zostanie poddany udarom/upadkom, naprężeniom mechanicznym. Materiały ferromagnetyczne wykazują trwałe właściwości magnetyczne. Jednak mogą one być różne w różnych kierunkach rozpatrywanych w odniesieniu do bryły ferromagnetyka. Jednym ze sposobów magnesowania materiałów ferromagnetycznych jest przyłożenie silnego zewnętrznego pola magnetycznego, które powoduje uporządkowanie dipoli magnetycznych materiału i zwiększa natężenie pola magnetycznego wewnątrz i na zewnątrz ferromagnetyka. Z kolei silne uderzenie bryły może usunąć to atomowe uporządkowanie domen magnetycznych materiału, co osłabia pole magnetyczne magnesu, sprawiając, że może być ono mniejsze od wymaganego.

Po drugie wysokie temperatury także mogą wpłynąć na właściwości magnesów trwałych. Wysokie temperatury zmuszają cząsteczki magnetyczne w takich magnesach do pobudzenia cieplnego. Dipole magnetyczne mają zdolność do wytrzymywania pobudzenia cieplnego. Jednak długie okresy pobudzania mogą osłabić pole magnetyczne, nawet przechowywanego w temperaturze pokojowej. Ponadto wszystkie materiały magnetyczne mają wartość progową, zwaną temperaturą Curie, powyżej której pobudzenie cieplne powoduje całkowite rozmagnesowanie materiału. Takie terminy, jak koercja i remanencja magnetyczna, są używane do określania zdolności materiałów magnetycznych do zachowania swoich własności magnetycznych.

Na zakończenie warto wspomnieć, iż rozmagnesowanie magnesu trwałego może być spowodowane dużymi zakłóceniami elektrycznymi. Mogą one wynikać z wzajemnego oddziaływania materiału z silnym polem magnetycznym lub następować wtedy, gdy przez ten materiał płynie duży prąd. W ten sam sposób silne pole magnetyczne lub duży prąd mogą być wykorzystane do uporządkowania dipoli magnetycznych materiału, zaś inne silne pole magnetyczne lub duży prąd, przyłożone do pola generowanego przez magnes trwały, mogą spowodować jego rozmagnesowanie.

Porównanie różnych metod sterowania pracą silników PM

Postępy w technologii napędów umożliwiają standardowym napędom AC „samowykrywanie” i śledzenie położenia magnesów silników PM. System sterowania automatycznego zwykle wykorzystuje kanał Z enkodera obrotów do optymalizacji pracy silnika. Za pomocą pewnych rutynowych procedur napęd określa dokładne położenie magnesów silnika przez śledzenie kanałów A i B oraz korekcję uchybów regulacji za pomocą kanału Z. Znajomość dokładnego położenia magnesów pozwala na wytwarzanie optymalnego momentu obrotowego, co zapewnia z kolei optymalną sprawność silnika.

Christopher Jaszczolt jest menedżerem produktu w firmie Yaskawa America Inc. Specjalizuje się w napędach elektrycznych.