Dla przemysłowych zakładów energetycznych, rafinerii, zakładów wydobywających ropę naftową oraz gaz, które pełnią istotną funkcję w gospodarce, przerwanie procesu technologicznego czy awaria ważniejszej maszyny nigdy nie była brana pod uwagę. Jest to tym bardziej aktualne w dzisiejszych czasach, kiedy budżet każdego zakładu jest znacznie uszczuplony i nie ma środków na mniej istotne naprawy lub na pokrycie nadmiernych wydatków ewentualnej poważnej awarii. W zakładzie nie można dopuścić do sytuacji, w której przy nagłym pojawieniu się zamówień nie będzie można ich zrealizować, co w efekcie pozbawi zakład bardzo potrzebnego dochodu finansowego.

Nieodpowiednio utrzymywany sprzęt produkcyjny regularnie uszczupla dochody finansowe firmy i niespodziewanie może stać się przyczyną bardzo kosztownej awarii. Przedłużanie żywotności maszyn oraz utrzymywanie optymalnych parametrów pracy poprzez odpowiednie praktyki serwisowe jest bardzo ważną inwestycją.

Zdjęcie ukazujące zniszczenie łopatek turbiny. Analiza danych historycznych pokazała, że powstanie problemu można było zidentyfikować wcześniej

Poleganie na tradycyjnych metodach

Wielu właścicieli zakładów produkcyjnych polega na systemie monitorującym stan techniczny maszyn (CM – condition monitoring). Chcąc zminimalizować działania serwisowe, skupia się on na monitorowaniu najważniejszych parametrów maszyn. Dane historii, kontrola cyfrowa, analiza wibracji i wykresy najistotniejszych parametrów procesu to bardzo popularna strategia monitoringu. Systemy te opierają się na porównywaniu ciśnień, temperatur, przepływów, prędkości i odczytów drgań i porównują je do wcześniej zdefiniowanych wartości granicznych.

Wartości graniczne określane są przez doświadczonych operatorów w na tyle szeroko, aby zminimalizować występowanie fałszywych alarmów. Z drugiej strony powinny być wystarczająco wąskie, żeby nie przegapić potencjalnej awarii, która z kolei mogłaby być katastrofalna w skutkach. Jeśli wskazanie danego parametru nie mieści się w wyznaczonych granicach, tzn. jest większe od górnej granicy lub mniejsze od dolnej, wtedy system podnosi alarm bądź wyłącza sprzęt lub jedno i drugie. Jednakże system ten oparty jest na uogólnionym modelu, w którym występuje znaczny brak czułości pomiaru, więc większość z tych alarmów jest fałszywa. Systemy monitorujące CM nie są w stanie wybrać drobnego odchylenia od normalnej pomiarowej, które mogłoby stanowić symptom zbliżającej się awarii, zamiast podnosić alarm w momencie kiedy awaria już istnieje.

Firmy, które ściśle polegają na rutynowych działaniach serwisowych bez zwracania należytej uwagi na aktualny stan techniczny maszyn, rzadko przeznaczają wystarczającą ilość pieniędzy na działania zapobiegające awariom.

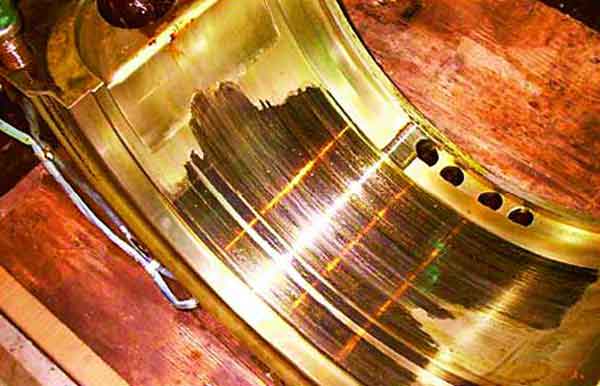

Na zdjęciu pokazany został defekt przy zmianie fazowej. Analiza danych historycznych pokazała, że analiza predyktywna mogła wcześniej zaalarmować zakład o nadchodzącym problemie, jeszcze przed jego faktycznym wystąpieniem

Na zdjęciu pokazany został defekt przy zmianie fazowej. Analiza danych historycznych pokazała, że analiza predyktywna mogła wcześniej zaalarmować zakład o nadchodzącym problemie, jeszcze przed jego faktycznym wystąpieniem

Różnice analityki predykcyjnej

Kluczem do udanej profilaktyki jest przewidywanie rozwijających się problemów sprzętowych z dokładnością i jasnym przesłaniem informacji o tym, że wystąpił problem, na który operator powinien zwrócić uwagę. Wymaga to wydajnego systemu monitoringu, który rozpoznaje każdy element osprzętu i współpracuje z każdym typem wyposażenia, który ma być zdiagnozowany, a ewentualne problemy są odpowiednio skategoryzowane. Takie są możliwości współczesnej analityki predykcyjnej.

Ilość danych, która jest przetwarzana, zapisywana i analizowana w zakładach oraz ośrodkach monitorujących, rośnie w sposób znaczący. Różnorodność i rozmiar zapisywanych danych powoduje, że praca nad ich analizą i wyciągnięcie konstruktywnych wniosków jest prawie niemożliwe. To wszystko wraz z działającym systemem CM stwarza sytuację, w której operator jest otoczony bardzo dużą ilością danych, a bardzo kiepskim zbiorem informacji z nich płynących.

Każda firma posiada specyficzny dla siebie zespół ludzi, maszyn, procesów i technologii. Kluczem do źródła optymalizacji jest docieranie właściwych informacji do właściwych ludzi we właściwym czasie – aby zamienić dane w konkretne informacje.

Ten problem zatarcia łożyska turbogeneratora został wcześniej przewidziany dzięki analityce predyktywnej, zapobiegając w ten sposób dalszemu jego zużyciu

Ten problem zatarcia łożyska turbogeneratora został wcześniej przewidziany dzięki analityce predyktywnej, zapobiegając w ten sposób dalszemu jego zużyciu

Ponad wzrokiem i słuchem

Oprogramowanie analityki predyktywnej nazwanej potocznie „wzrok i słuch” zainstalowane w zakładzie zbiera szczegółowe dane, które pozwalają obsłudze z mniejszym doświadczeniem i wiedzą wykryć i odpowiednio zdiagnozować sygnały o awarii sprzętu. Jest ono pomocne w określaniu kolejności działań w celu wyeliminowania problemu. Ponieważ analizy oparte są na danych liczbowych, informacja oraz proces podejmowania decyzji jest mniej subiektywny. Z analizą predyktywną w pracy zmianowej trwającej 24 godziny 7 dni w tygodniu pracownicy zmianowi mogą wykorzystać swój czas na faktyczne rozwiązywanie problemów zamiast ich szukanie.

Dla przykładu, technologia przewidywania może monitorować i analizować osiągi oraz stan mechaniczny maszyn. Potrafi wykryć obniżenie wydajności, znacznie wyprzedzając oryginalny system monitorujący maszynę dostarczony przez producenta, zapobiegając w ten sposób wystąpieniu potencjalnej awarii. Nowe rozwiązania analityki predyktywnej skupiają uwagę na zachowaniach maszyn odbiegających od normy, co w efekcie daje ulepszone osiągi, zwiększoną niezawodność i wyższą gotowość operacyjną. Analitycy nie muszą być zaangażowani w bezpośrednie analizowanie danych. Dane są monitorowane poprzez oprogramowanie komputerowe i analitycy przeprowadzają inspekcję tylko wtedy, kiedy zidentyfikowane jest jakieś odstępstwo, dając w ten sposób wystarczający czas na odpowiednią reakcję.

Poprzez naświetlenie tylko tych sygnałów, które odbiegają od modelu, monitorowanie jest przez to bardziej wydajne. Jeśli przyrządy miernicze wskazują, że część osprzętu kontynuuje swoją pracę normalnie, wtedy planowany przegląd może być przesunięty na późniejszy termin. Powolne zmiany danych pomiarowych pozwalają inżynierom na wczesne wykrycie nadchodzącej awarii, wyprzedzając sytuację, w której stan maszyny jest już tak zły, że istnieje potrzeba natychmiastowej reakcji. Wcześniejsza świadomość problemu stwarza możliwość zaplanowania naprawy w czasie przestojów produkcyjnych, co daje menedżerom czas na ustalenie terminów napraw, tak aby wykonywali je najlepsi fachowcy.

Analityka predyktywna wypełnia ważną lukę w przemyśle, uzupełniając tradycyjny sposób monitorowania warunków pracy maszyn CM i wybiegając znacznie w przód. Zapewnia złożoną analizę wcześniejszych alarmów i wnika w źródło problemów. Znacząco redukuje problemy związane ze starzeniem się maszyn, obniżając zakres działań obsługi, zwiększając przy tym zdolności produkcyjne i opłacalność finansową.

Artykuł pod redakcją Kamila Żarów