W podjęciu trafnej decyzji pomoże obliczenie współczynnika uwzględniającego m.in. zmianę sprawności silnika.

K iedy ćwierć wieku temu kończył się okres eksploatacji dużego silnika przemysłowego, przy decydowaniu o jego remoncie albo wymianie zwykle stosowano magiczną liczbę 57. Zaopatrzeniowcy używali jej, porównując wartość zużytego silnika, powiększoną o koszty naprawy, z kosztem nowego silnika i opóźnienia związanego z jego uruchomieniem.

iedy ćwierć wieku temu kończył się okres eksploatacji dużego silnika przemysłowego, przy decydowaniu o jego remoncie albo wymianie zwykle stosowano magiczną liczbę 57. Zaopatrzeniowcy używali jej, porównując wartość zużytego silnika, powiększoną o koszty naprawy, z kosztem nowego silnika i opóźnienia związanego z jego uruchomieniem.

Jeśli silnik można było wyremontować za kwotę mniejszą niż 57% ceny nowego wyrobu, naprawiano go. Jeśli jednak wewnętrzne uszkodzenia były na tyle duże, że koszty naprawy przekraczały 57% ceny, zamawiano nowy silnik. Tak było kiedyś.

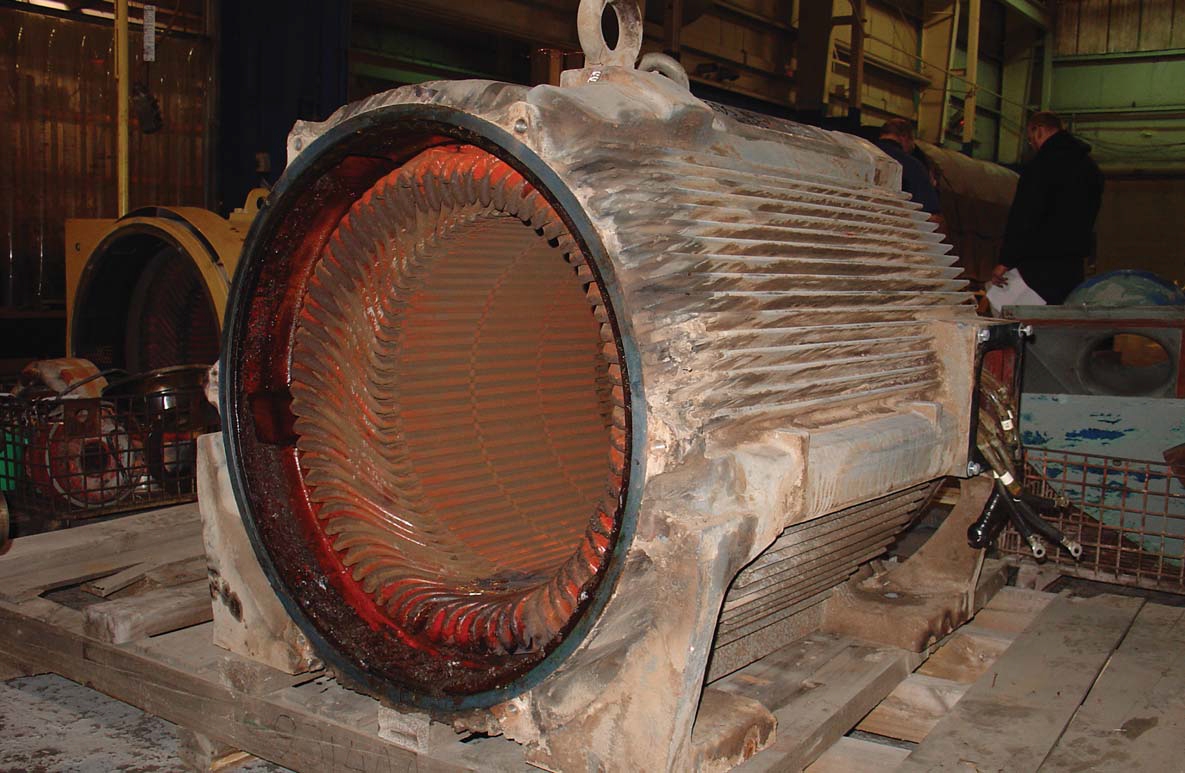

Czasy się jednak zmieniły: podrożała energia, silniki cechują się większą sprawnością, a postępy w technice remontów spowodowały, że po przezwojeniu silnik może pracować z taką samą lub tylko minimalnie mniejszą sprawnością. A przezwojenie starszego stojana może wręcz zwiększyć sprawność maszyn większej mocy.

Wybór między remontem a wymianą jest szczególnie trudny w przypadku silników prądu zmiennego, zwłaszcza średnich i dużych silników, pracujących dłużej niż 1500 godzin w roku. Sprawę komplikuje występowanie trzech kategorii silników indukcyjnych: standardowych, energooszczędnych pierwszej generacji i współczesnych modeli energooszczędnych. W praktyce maszyny te często stosuje się zamiennie.

Kiedy kończy się okres trwałości silnika, w podjęciu decyzji pomaga procedura badania jego obwodów. Obejmuje ona kilka testów, m.in. badanie oporności izolacji, próbę napięciem udarowym i próbę wysokonapięciową. Jeśli badanie oporności izolacji wykaże rezystancję względem ziemi poniżej 100 omów, los silnika jest przesądzony. Wynik tego badania zwykle potwierdzają niestabilne przebiegi uzyskane w próbie napięciem udarowym. Z kolei próba wysokonapięciowa, powodująca zniszczenie uzwojeń, to ostateczny test silnika – jeśli jej nie przejdzie, nie nadaje się do naprawy.

Łatwo udowodnić, że w przypadku silników pracujących niemal bez przerwy zakup nowego silnika energooszczędnego jest o wiele korzystniejszy niż naprawa standardowego modelu, ponieważ zakup ten zwróci się w ciągu kilku lat. Mniej oczywisty jest już wybór między remontem posiadanego silnika energooszczędnego a zakupem nowego modelu z tej kategorii lub kiedy sytuacja ta dotyczy dwóch standardowych silników pracujących przez krótszy czas w roku.

Stara zasada 57% sprawdza się już tylko w przypadku silników małej mocy – poniżej 30 kW – i o krótkim czasie pracy.

Zaawansowana technika remontowa

Ogólnie rzecz biorąc, silniki energooszczędne są bardziej sprawne, ponieważ produkuje się je, stosując wąskie przedziały tolerancji i upakowując w silniku więcej przewodników w celu zmniejszenia wewnętrznych strat. Większą dokładność uzyskano również w dziedzinie naprawy silników, co znacząco ogranicza typowy dawniej spadek sprawności po przezwojeniu.

Ogólnie rzecz biorąc, silniki energooszczędne są bardziej sprawne, ponieważ produkuje się je, stosując wąskie przedziały tolerancji i upakowując w silniku więcej przewodników w celu zmniejszenia wewnętrznych strat. Większą dokładność uzyskano również w dziedzinie naprawy silników, co znacząco ogranicza typowy dawniej spadek sprawności po przezwojeniu.

Obecnie warsztaty remontowe są w stanie tak przezwoić silnik, aby zapewnić pierwotną, znamionową sprawność, a nawet w pewnych okolicznościach uzyskać lepszą sprawność silnika. Dotyczy to zarówno wykonań standardowych, jak i energooszczędnych.

Oczywiście koszt przezwojenia zależy od stopnia wewnętrznych uszkodzeń. Według cennika oddziału serwisowego firmy IPS w Waszyngtonie przeciętny koszt przezwojenia silnika indukcyjnego o mocy 75 kW to 2600 USD.

Kryterium liczby godzin pracy w roku

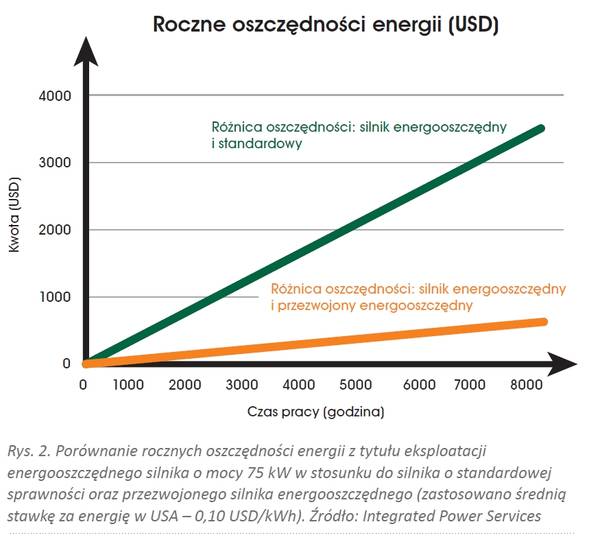

Długi czas pracy w roku. W przypadku silników pracujących ponad 4000 godzin rocznie na wybór między remontem a wymianą decydujący wpływ ma koszt energii. Podobna sytuacja ma miejsce w przypadku zakupu pojazdu na długie trasy: koszt paliwa szybko przekracza cenę pojazdu, a decyzja o remoncie albo wymianie polega na wyborze najbardziej opłacalnego rozwiązania (rys. 1). Zwykle dotyczy to maszyn pracujących niemal bez przerwy, takich jak duże sprężarki, przepompownie w zakładach petrochemicznych, kruszarki, pompy wody zasilającej, maszyny papiernicze, niektóre prasy do wyciskania metali, linie do produkcji folii z tworzyw sztucznych, maszyny tartaczne, walcarki czy wszelkie inne maszyny pracujące na trzy zmiany.

Oto sposób uzasadnienia decyzji na przykładzie silnika 75 kW, pracującego 8000 godzin rocznie (rys. 1). Według szacunków NEMA jednoprocentowy wzrost sprawności zapewnia roczne zaoszczędzenie energii o wartości 695 USD (przy średnim koszcie 0,10 USD/kWh w USA i Kanadzie). Różnica między standardowym a energooszczędnym silnikiem tej mocy wynosi ok. 4%, oszczędności wyniosłyby więc 2780 USD rocznie. Cena nowego silnika energooszczędnego to ok. 8800 USD, a koszt typowej usługi przezwajania to 2600 USD. Z szacunków dla 10-letniego okresu wynika, że same tylko oszczędności pod względem zużycia energii zachęcają do zakupu nowego silnika energooszczędnego.

Średni czas pracy w roku. W przypadku silników pracujących do 3000 godzin rocznie na decyzję o remoncie albo wymianie może wpływać lokalizacja zakładu. Wiąże się to z różnicami w cenie energii w różnych regionach: od nieco ponad 0,05 USD/kWh do ponad 0,13 USD/kWh. W przytoczonych przykładach użyto średniej stawki w USA, ale jeśli w danej lokalizacji jest ona wyższa o 30% lub więcej, trzeba zmienić podejście.

Jeśli zakład płaci wysokie stawki za energię, roczne koszty eksploatacji silnika, który pracuje do 3000 godzin rocznie, mogą być podobne do kosztów eksploatacji silnika, który pracuje niemal bez przerwy. W takiej lokalizacji silnik o średniej liczbie godzin pracy w roku trzeba więc potraktować jak silnik o długim czasie pracy w roku. Jeśli jednak stawki za energię są niskie, pod względem rocznych kosztów eksploatacji silnik może kwalifikować się do kategorii silników pracujących przez krótki czas w roku.

Krótki czas pracy w roku. Decyzja o remoncie albo wymianie silników pracujących krócej niż 1500 godzin rocznie podejmowana jest właściwie tak jak dawniej. Jeśli więc przezwojenie będzie kosztować więcej niż 57% ceny nowego modelu, zakup jest korzystniejszy niż remont. Do tej grupy zaliczają się silniki używane przez jedną zmianę dziennie lub krócej.

Silników prądu zmiennego o mocy poniżej 10 kW raczej nie kieruje się do remontu, chyba że stanowią nietypowy podzespół specjalnej maszyny. Uzasadnienie jest banalne: minimalny koszt remontu przekroczyłby próg 57% ceny nowego modelu.

Kalkulator

Wybór między remontem a wymianą silnika ułatwia przedstawiony wzór. Interpretację wyniku zaprezentowano na rys. 3. Potrzebne będą następujące wartości:

HA – roczny czas eksploatacji silnika [h]

E – lokalna stawka za energię [USD/kWh]

(FNOWY – FREMONT) – zmiana sprawności [%]

CR – koszt remontu [USD]

CN – koszt nowego silnika [USD]

które podstawia się do wzoru:

współczynnik = _HA × E × (FNOWY – FREMONT) × CR/CN

Przykład: pojawiły się oznaki zbliżającej się usterki energooszczędnego silnika o mocy 75 kW, pracującego 3000 godzin rocznie. Lokalny zakład energetyczny liczy sobie 0,09 USD za kilowato-

godzinę. Ostrożnie zakładamy, że po ewentualnym przezwojeniu sprawność silnika spadnie o 1% – z 95,5% (dla nowego silnika) do 94,5%. Koszt przezwojenia to 2600 USD, a cena nowego silnika wynosi 8800 USD. Przezwoić stary czy kupić nowy?

Współczynnik = _3000 × 0,09 × 1 × 2600/ /8800 = 79,77

Według skali do interpretacji wyniku (rys. 3) wartość ta leży daleko w strefie „Remont”. Gdyby silnik ten pracował o 1500 godzin dłużej w ciągu roku w regionie, w którym obowiązuje stawka 0,13 USD/kWh, uzyskalibyśmy wynik w samym środku skali.

Wzór ten podkreśla kluczowe znaczenie sprawności. Jeśli sprawność zmieniłaby się nie o 1, ale o 2%, współczynnik byłby dwukrotnie wyższy. Trzeba też pamiętać, że we wzorze nie uwzględniono nieuniknionego wzrostu kosztów energii. Jeśli więc uzyskujemy wynik w środku skali, warto kupić nowy silnik, aby uzyskać korzyści – dzięki jego większej sprawności – po prawdopodobnej kolejnej podwyżce stawki za energię.

A co z silnikami prądu stałego?

Z maszynami prądu stałego sprawa wygląda zupełnie inaczej. Z wyjątkiem łożysk zużywają się one w innych punktach niż maszyny prądu przemiennego oraz są dużo droższe w produkcji – od dwóch do czterech razy. Ich naprawa jest również trochę droższa niż w przypadku silników prądu przemiennego, ale już nie czterokrotnie, chyba że całkowitemu zniszczeniu uległyby komutator i twornik.

Duże maszyny prądu stałego stosuje się zwykle w specjalnych układach, gdzie kluczowe znaczenie ma bardzo dokładna regulacja prędkości albo można użyć zespołu do odzyskania części energii przekazanej już do mechanizmu wirującego. W innych zastosowaniach technika prądu stałego jest wypierana przez maszyny prądu przemiennego, a duże silniki prądu stałego pojawiają się tam, gdzie jest możliwa tylko bardzo dokładna regulacja prądu.

Wybór między remontem a wymianą jest zwykle prostszy w przypadku silników prądu stałego, ponieważ nie produkuje się modeli o najwyższym poziomie sprawności. Ponadto ze względu na większy koszt ich produkcji użytkownicy wolą je dłużej eksploatować. Podejmując decyzję o remoncie albo wymianie silnika prądu stałego, stosuje się też zwykle wyższy próg procentowy – ok. 65% ceny nowego silnika.

Artykuł pod redakcją Michała Andrzejczaka

UR

Autor: Walt Dryburg