Nowe technologie, zmieniające się wymagania w procesie produkcji i coraz częstsze zmiany produktów, a także bardziej rygorystyczne przepisy dotyczące bezpieczeństwa i higieny pracy oraz ochrony środowiska mają znaczący wpływ na zmiany w samym procesie produkcji. Pokazuje to doskonale pięć trendów w inżynierii procesów mechanicznych.

Intensyfikacja procesów

Przyszłościowe technologie w inżynierii procesów stawiają na intensyfikację procesów i tym samym na efektywniejsze wykorzystanie czasu, energii i surowców stosowanych w procesie. W przypadku mieszania i dyspergowania z zastosowaniem nowych zoptymalizowanych metod różnice pod względem wykorzystania energii, wydajności objętościowej a także nowo stworzonych granic międzyfazowych w porównaniu do tradycyjnych technologii, takich jak mieszadła, inżektory czy disolwery, są ogromne.

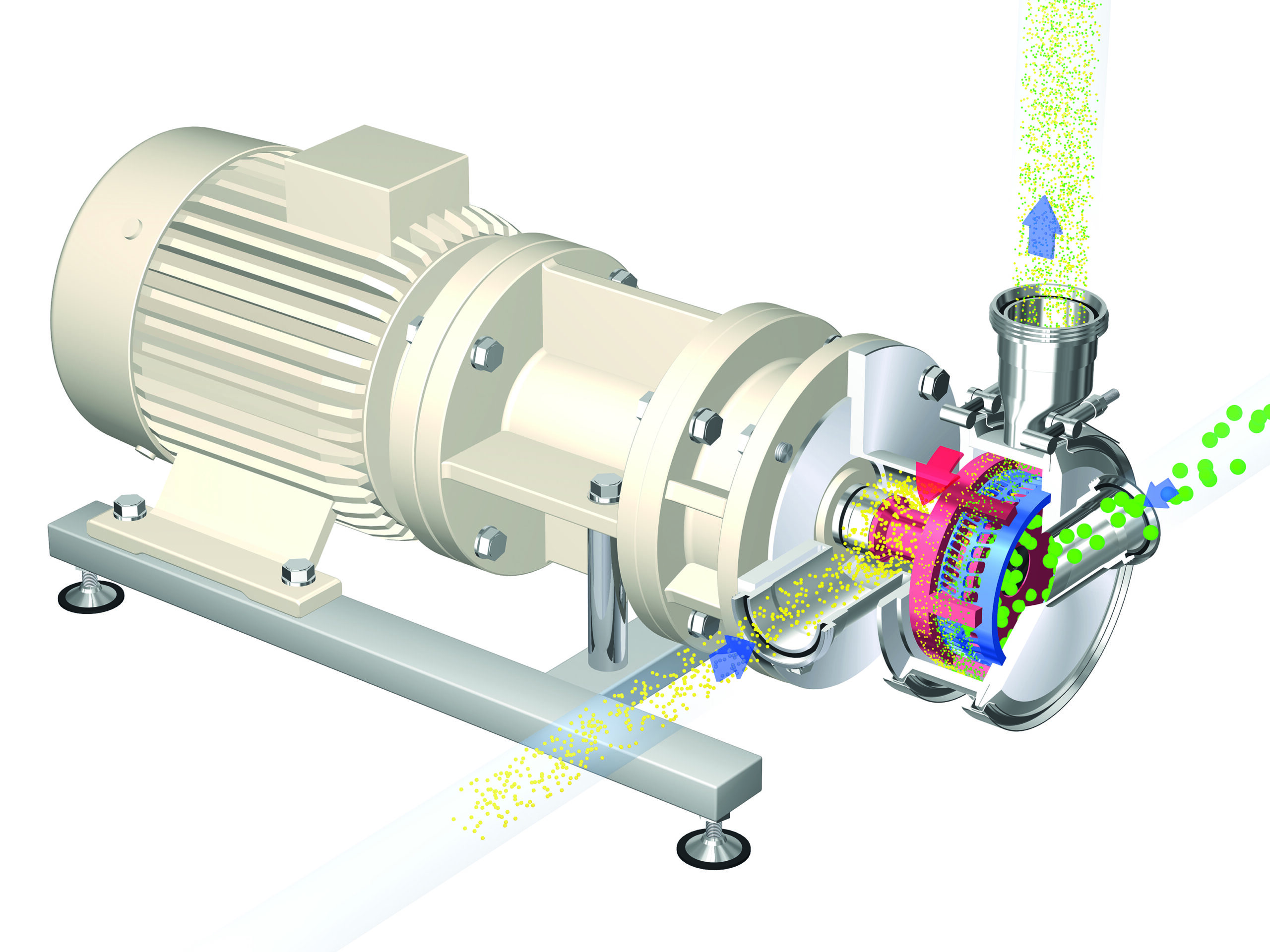

W pracującym poza zbiornikiem dyspergatorze YSTRAL Conti-TDS firmy ystral, specjalizującej się w technice mieszania i dyspergowania, procesy zwilżania i dyspergowania odbywają się w strefie dyspergowania o efektywnej objętości wynoszącej zaledwie ćwierć litra. W porównaniu do pracującego w zbiorniku disolwera dyspergator zapewnia około 30 000-razy większą wydajność objętościową. Ta skumulowana wydajność ma decydujące znaczenie dla efektu dyspergowania. Dzięki systemowi wirnika-stojana Conti-TDS zapewnia jednocześnie tysiąc razy większe siły ścinające. Czas przebywania jest ekstremalnie krótki, dzięki czemu potrzebny jest jedynie ułamek energii w porównaniu do tej zużywanej przez disolwer.

Realizacja procesu bez emisji substancji szkodliwych

Nowe odkrycia w zakresie zagrożeń dla zdrowia podczas stosowania proszków i cieczy, bardziej rygorystyczne przepisy bezpieczeństwa pracy, rosnące wymagania higieniczne i, co nie mniej ważne, wykorzystanie czułej elektroniki sprawiają, że realizacja procesów bez emisji pyłów, gazów i aerozoli staje się nieodzowna.

W przypadku tradycyjnych technologii, w szczególności mieszanin złożonych pyłów i oparów, nie można wykluczyć zagrożeń dla zdrowia operatorów, ponieważ proszki trafiają na powierzchnię cieczy w zbiorniku w procesie otwartym. Na uniknięcie zagrożeń dla zdrowia i ryzyk pozwalają systemy wprowadzania proszków, w przypadku których proszki są zasysane bezpyłowo bezpośrednio do cieczy.

Mniejsza ilość lub całkowita rezygnacja z biocydów

W wielu branżach producenci dążą do tego, by ograniczyć lub całkowicie zrezygnować ze stosowania biocydów w swoich produktach i to z wielu powodów. Ponieważ biocydy sprawiają krytyczne problemy, powodują niepożądane efekty w produkcie końcowym, a krytyczni konsumenci dezaprobują ich stosowanie. Rezygnacja z biocydów jest możliwa, jeżeli produkt w procesie produkcji nie jest narażony na kontakt z zarazkami, zwłaszcza tymi pochodzącymi z powietrza otoczenia.

Poprzez zastosowanie zamkniętego procesu z wprowadzaniem proszku poniżej lustra cieczy oraz zastosowanie sterylnych filtrów można znacznie obniżyć narażenie produktu na zarazki lub całkowicie je wykluczyć. Dzięki temu balsamy, szampony lub produkty do pielęgnacji dla dzieci można wytwarzać całkowicie bez użycia środków konserwujących, a farby i lakiery pomimo rygorystycznych wartości granicznych dla biocydów zachowują etykiety środowiskowe.

Elastyczna modularyzacja techniki produkcji aż do poziomu maszyny

Ze względu na zmienne wymagania, różne wielkości partii i coraz częstsze zmiany produktów, coraz ważniejsza staje się elastyczna konstrukcja maszyn i urządzeń. Producenci muszą być w stanie produkować dużą liczbę wariantów produktów oraz nowo opracowane produkty zgodnie z zamówieniami i oczekiwaniami użytkowników. Podczas gdy w przypadku zamkniętej konstrukcji maszyn i urządzeń zmiana procesu oznaczała konieczność całkowitej ich wymiany, w przypadku systemów modułowych wymagane jest jedynie ich punktowe dostosowanie.

W przypadku urządzeń firmy ystral zgodnie z zasadami budowy modułowej fizyczne moduły, jak również moduły sterujące są łączone ze sobą w elastyczny sposób i można jest dostosowywać lub rozszerzać odpowiednio do wymagań. Na poziomie maszyny firma ystral stosuje złożone z niedużej liczby części zestawy przezbrojeniowe, aby dostosować uniwersalną maszynę podstawową do nowych wymagań.

Podwójny zbiornik zamiast pojedynczego

Instalacja z podwójnym zbiornikiem pozwala na zapewnienie ciągłości produkcji produktu: Podczas gdy w jednym zbiorniku odbywa się produkcja, z drugiego zbiornika wypompowywany jest gotowy produkt. Po jego opróżnieniu następuje zamiana. Firma ystral stosuje zasadę dwóch zbiorników również do zwiększenia wydajności instalacji, ponieważ dyspergator YSTRAL Conti-TDS jest wykorzystywany wyłącznie do wprowadzania proszków i dyspergowania, a nie do innych etapów procesu, takich jak płukanie, napełnianie czy wypompowywanie. Naprzemienna praca Conti-TDS z dwoma identycznymi zbiornikami procesowymi pozwala na zminimalizowanie czasów przestoju maszyny. Firmie ystral dzięki koncepcji podwójnego zbiornika udaje się zwiększyć efektywność instalacji nawet o 100% przy minimalnym dodatkowym zapotrzebowaniu na miejsce. Potrzebny jest jedynie drugi identyczny zbiornik procesowy z mieszalnikiem strumieniowym połączony przewodami rurowymi z dyspergatorem.

Trendy w inżynierii procesów nie zawsze podążają tylko w jednym kierunku

Zmiany w inżynierii procesów są różnorodne i nie zawsze wskazują tylko jeden kierunek: Na przykład w niektórych sektorach lub branżach, takich jak przemysł farmaceutyczny, występuje tendencja do zmniejszania wielkości partii, natomiast inne branże stawiają na duże ilości i ciągłość procesów inline. Niezależnie od tego na rynku będą dominować w przyszłości takie rozwiązania technologiczne, które umożliwiają obniżenie kosztów produkcji, skrócenie czasów produkcji, zwiększenie efektywności linii, zmniejszenie zapotrzebowania na energię oraz efektywniejsze wykorzystanie surowców.

Dr inż. Hans-Joachim Jacob, Senior Expert Process and Applications, ystral