Lina jest jednym z naszych najwcześniejszych narzędzi i może być najstarszą metodą w historii przenoszenia mocy. Obecnie w zastosowaniach przemysłowych liny i łańcuchy są często wykonane z metalu, a smary do łańcuchów i kabli są często grupowane razem, ponieważ ich funkcje przenoszenia mocy lub przenoszenia są podobne.

Jednak w ekstremalnych warunkach pracy liny stalowe można znaleźć w mniejszej liczbie miejsc, ponieważ nowoczesne łańcuchy są zaprojektowane tak, aby zmniejszyć tarcie i zużycie dzięki zaprojektowanym tulejom i rolkom. Postępy w metalurgii i technice produkcji sprawiły, że nowoczesne łańcuchy są wszechobecne w dzisiejszym sprzęcie przemysłowym. Liny stalowe mogą przenosić bardzo duże obciążenia, ale w ekstremalnych zastosowaniach, w których wymagana jest szybkość, elastyczność i redukcja tarcia, łańcuchy sprawdzają się najlepiej.

Co uważa się za ekstremalne warunki pracy łańcucha lub przenośnika? W atmosferze otoczenia i temperaturach odpowiednio określonych i sformułowanych, smary i nośniki smarów, które mogą być oparte na olejach mineralnych lub rozpuszczalnikach, mogą wykonywać doskonałą pracę. Ekstremalne warunki występują, gdy temperatura łańcucha lub przenośnika przekracza 300 °F lub niskie temperatury poniżej -40 °F, gdy narażenie na działanie chemikaliów lub środowisk korozyjnych może powodować awarie w sposób inny niż normalne zużycie.

Dodatkowe scenariusze są uważane za ekstremalne, ponieważ sam środek smarny, jeśli nie jest specjalnie opracowany, może zaszkodzić rzeczywistemu procesowi, w którym działa łańcuch lub przenośnik. Wszystkie te ekstremalne scenariusze wymagają produktów, które wchodzą w zakres specjalistycznych środków smarnych. Jest to obszar, w którym typowe mineralne oleje bazowe i dodatki przestają działać odpowiednio.

Jest to również dziedzina, w której ręczne smarowanie jest obecnie w większości przypadków niemożliwe ze względu na środowisko i warunki, w jakich te łańcuchy i przenośniki są poddawane.

W ekstremalnych warunkach, w pełni zautomatyzowane systemy smarowania są rutynowo wykorzystywane, ponieważ rozpraszanie i degradacja smaru może być szybka. Ze względów bezpieczeństwa zautomatyzowane systemy smarowania mogą również zapewnić precyzyjne i terminowe nakładanie smaru na sprzęt, który jest niedostępny lub niebezpieczny podczas produkcji.

Zastosowania łańcuchów i przenośników w ekstremalnie wysokich temperaturach

Gdy temperatura robocza łańcuchów przekracza 300 °F, należy podjąć nowe rozważania w celu ochrony przed zużyciem i awarią oraz złagodzenia kwestii związanych z degradacją termiczną środków smarnych. Ta sfera wysokich temperatur może być dalej podzielona na rosnące przyrosty co 100 °F, co powoduje jeszcze bardziej rygorystyczne wymagania dotyczące formuł smarów.

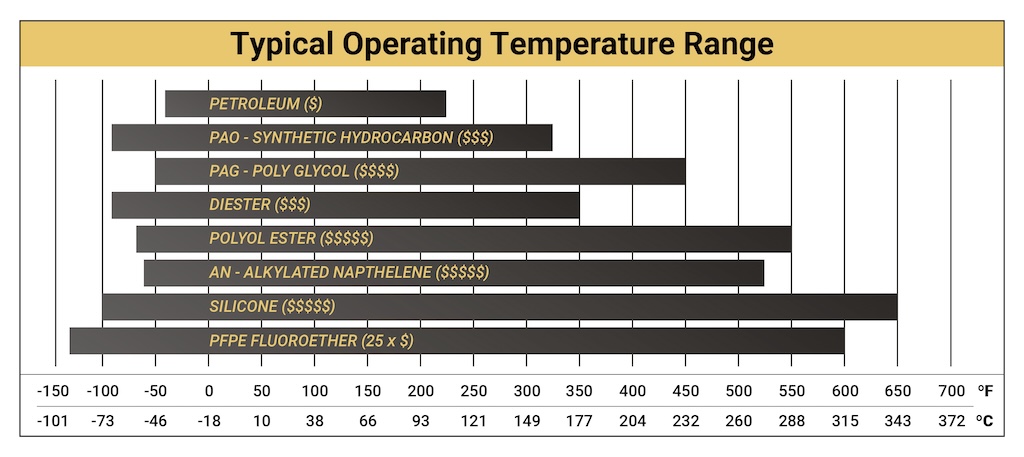

Pierwszym krokiem jest określenie ekspozycji na środowisko o wysokiej temperaturze. Na przykład, jeśli łańcuch lub przenośnik jest okresowo narażony na wysoką temperaturę, może nigdy nie nagrzać się tak bardzo, jak w rzeczywistym procesie, zanim powróci do warunków otoczenia. Jest to ważne z punktu widzenia ceny środka smarnego niezbędnego do wykonania odpowiedniej pracy. Sytuacje powyżej 300 ° F prawdopodobnie wymagają smarów syntetycznych lub stałych.

W ekstremalnych temperaturach inżynierowie stwierdzą, że odpowiednie składy chemiczne smaru, nośnika i ciał stałych będą znacznie droższe, gdy temperatura wzrośnie do 400, 500 i 600 ° F, a może nawet więcej.

Inżynier zakładu powinien również skrupulatnie mierzyć temperaturę smarowanego łańcucha w całym procesie i określać najwyższą napotkaną temperaturę oraz czas w cyklu, w którym będzie ona najwyższa. Najczęściej łańcuch nie osiągnie poziomu punktu procesowego wysokiej temperatury. Upewnienie się, że zbiorniki smaru znajdują się w temperaturze otoczenia lub zbliżonej do temperatury otoczenia, ochroni smar przed degradacją termiczną przed zastosowaniem. Dane te będą niezbędnym przewodnikiem przy wyborze optymalnego środka smarnego, a także mają zasadnicze znaczenie przy określaniu metody smarowania i okresów między smarowaniami.

Ponieważ jest to powyżej temperatury, w której większość powierzchniowo czynnych dodatków chemicznych zaczyna tracić skuteczność, większa odpowiedzialność za smarowanie będzie spoczywać na chemii płynu bazowego i ewentualnie wszelkich dodatkach lub komponentach z filmem stałym.

Syntetyczne środki smarne na bazie polialfaolefin (PAO) znalazły szerokie uznanie w zastosowaniach transportowych ze względu na ich zdolność do pracy w wysokich i niskich temperaturach, ale patrząc na wykres, jasne jest, że nie będzie to już płyn bazowy z wyboru powyżej 300 °F. Jednym z głównych winowajców utrudniających prawidłowe smarowanie łańcucha w wysokich temperaturach są pozostałości powstające, gdy płyn smarujący ulega degradacji termicznej pod wpływem stresu oksydacyjnego w gorącym środowisku. Oleje PAO nie tylko zaczną ulegać degradacji wraz ze wzrostem temperatury, ale także pozostawione twarde osady węglowe będą blokować kanały smarne i mogą powodować zużycie. Ze względu na niepolarną naturę PAO, nie posiada on również właściwości samorozpuszczania niektórych bardziej polarnych cząsteczek występujących w płynach bazowych do zastosowań w wyższych temperaturach.

Wraz ze wzrostem temperatury powyżej 400°F, inżynierowie będą częściej korzystać z płynów syntetycznych o bardziej polarnych cząsteczkach, takich jak glikole polialkilenowe (PAG) i estry polioli (POE). Płyny te zapewniają czystsze działanie i wytrzymują wyższe temperatury przez dłuższy czas, zanim ulegną degradacji termicznej. Płyny PAG pozostawiają niewiele pozostałości lub nie pozostawiają ich wcale, ale mogą generować niepożądany dym, gdy temperatura wzrasta w pobliże 500°F. Pozostałe wymienione płyny syntetyczne mają niszowe zastosowania, ale mogą wykazywać słabości w zakresie ochrony przed zużyciem lub kontroli osadów.

Ekstremalnie niskotemperaturowe zastosowania łańcuchów i przenośników

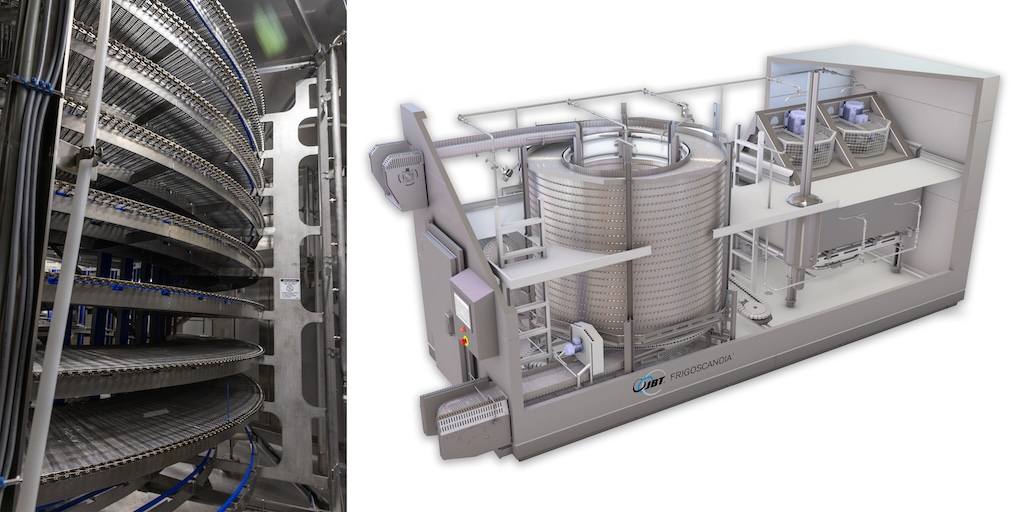

Większość niskotemperaturowych łańcuchów przemysłowych i przenośników znajduje zastosowanie w przemyśle spożywczym. Zastosowania te są często znacznie poniżej zakresu -40 °F, w którym działają konwencjonalne smary mineralne. Metody zamrażania w produkcji żywności są procesami ciągłymi. Linie produkcyjne dla małych kawałków, takich jak pokrojone owoce i warzywa lub małe kawałki białka, to tunele zamrażające napędzane powietrzem, które nie wymagają systemów przenośników. Kriogeniczne powietrze napędzane wentylatorem przemieszcza produkt. Wraz ze wzrostem rozmiaru i wagi produktu nie jest to możliwe. Można stosować przenośniki liniowe, ale typową metodą zamrażania jest kriogeniczna zamrażarka spiralna.

W tej maszynie łańcuch nie napędza obrotu. Jest on wprawdzie wykonywany przez przekładnię, ale łańcuch podtrzymuje medium transportujące produkt. Tutaj PAO przewyższają większość innych syntetycznych płynów bazowych, ponieważ nadają się do zastosowań spożywczych H1, a także są jednymi z najlepiej działających płynów syntetycznych w ekstremalnie niskich temperaturach pod względem przepływu. W zastosowaniach w ekstremalnie niskich temperaturach należy znaleźć równowagę między lepkością a właściwościami przeciwzużyciowymi.

W zakresie od -70 do -90 °F przepływ środka smarnego staje się czynnikiem krytycznym. Producenci oryginalnego sprzętu do zamrażania (OEM) i przetwórcy dążą do obniżenia temperatury procesu. Zamrażanie produktu może być niemal podwojone przy każdym spadku temperatury procesu o 15 °F.

Dodatkową komplikacją związaną ze smarowaniem jest fakt, że urządzenia te będą również poddawane procesowi czyszczenia w obiegu zamkniętym (CIP). Wiąże się to z czyszczeniem chemicznym w temperaturze otoczenia lub wyższej, co oznacza, że środek smarny musi również zapewniać odpowiednią ochronę przed zużyciem i korozją sprzętu przed, w trakcie i po procesie CIP.

Siedem ekstremalnych zastosowań łańcuchów i przenośników

W przypadku bardziej wyspecjalizowanych łańcuchów i przenośników, procesy mogą wymagać formuł smarów opracowanych specjalnie w celu zapewnienia kompatybilności z ich konkretnymi środowiskami. Chociaż istnieje wiele innych, te siedem jest jednymi z najbardziej powszechnych.

1. E-Coat (elektrostatyczne linie malarskie, kompatybilność powłok i smarowność)

To zastosowanie wymaga środków smarnych, które zapewniają ochronę przed zużyciem, jednak obecność środka smarnego w procesie może powodować problemy z farbą, takie jak fisheyes lub słaba przyczepność do powierzchni. Powłoki te są często oparte na wodzie, co oznacza, że środek smarny musi być rozpuszczalny w wodzie i powłoce oraz nie może powodować szkodliwych skutków w przypadku migracji do kąpieli powłokowych lub malowanych powierzchni. W tym zastosowaniu często stosuje się niestandardowe, rozpuszczalne w wodzie smary na bazie PAG, które prawdopodobnie będą musiały przejść testy zgodności z farbą u dostawcy powłoki w każdym zakładzie produkcyjnym.

2. Piece litograficzne (temperatura, zanieczyszczenie)

Podstawowym zastosowaniem jest produkcja puszek do napojów z dużą prędkością, gdzie łańcuchy sworzniowe przenoszące puszki w procesie dekorowania napotykają te same temperatury i pozostałości powłoki, co same puszki. Smarowanie środkami smarnymi na bazie POE w wysokich temperaturach często zapewnia lepsze współczynniki czystości łańcucha transportowego.

3. Łańcuchy formowania i suszenia włókna szklanego (chemikalia, ekstremalne temperatury)

Produkcja izolacji z włókna szklanego jest bardzo agresywna dla łańcuchów transportowych w procesie. W procesie formowania masa produktu oznacza, że środek smarny będzie musiał zapewniać znaczne korzyści w zakresie przenoszenia obciążeń, a także chronić przed potencjalnie bardzo korozyjnym środowiskiem chemicznym. Można to osiągnąć za pomocą specjalnych dodatków w mineralnym oleju bazowym. Gdy mata szklana trafia do pieca suszącego, proces jest teraz środowiskiem o bardzo wysokiej temperaturze, wymagającym chemii POE o niskiej lotności, wysokiej temperaturze zapłonu i czystym działaniu. Podobne warunki mają zastosowanie do procesów produkcji gipsu i płyt ściennych z nieco mniej agresywnymi chemikaliami i nieco niższymi temperaturami pieca.

4. Pakiet rybny (sól, woda płucząca)

Przenośniki do pakowania owoców morza w słonej wodzie są narażone na działanie środowiska korozyjnego ze względu na sól i środki odkażające. Chociaż nie są one ekstremalne pod względem temperatury, smary na bazie mineralnej stosowane w tych aplikacjach muszą zazwyczaj mieć integralność klasy spożywczej H1, a także zapewniać wyjątkowo wysoki poziom ochrony przed zużyciem i korozją w bardzo trudnych warunkach.

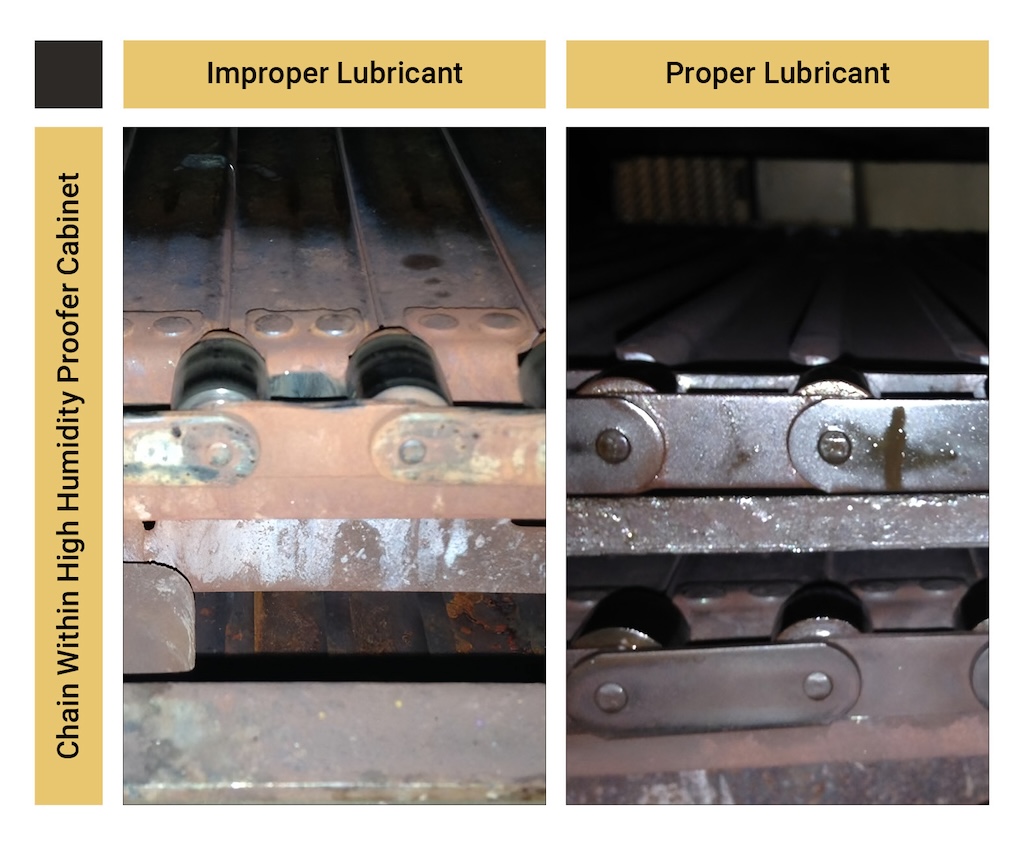

5. Piece garownicze (wilgotność, materiały ścierne)

Łańcuchy do garowni piekarniczych przez dłuższy czas pracują w środowisku o bardzo wysokiej wilgotności. Temperatury nie są czynnikiem agresywnym, ale środowisko i obecność cząstek stałych stanowią wyzwanie dla środka smarnego w celu ochrony przed rdzą i zużyciem ściernym.

6. Zakłady utylizacji białek (korozyjne, duże obciążenia)

Okoliczności, w jakich wykorzystywany jest sprzęt do utylizacji drobiu, wołowiny i wieprzowiny, narażają go na działanie żrących chemikaliów jako produktów ubocznych procesu. Łańcuchy stosowane w tych zakładach muszą być smarowane płynami posiadającymi dodatkowe środki ochrony przed korozją środowiskową i produkcyjną.

7. Prasy do drewna konstrukcyjnego (ekstremalne temperatury i zanieczyszczenia)

Produkcja płyt OSB, płyt wiórowych i niektórych rodzajów sklejki wiąże się z wysokimi temperaturami w wyjątkowo trudnych warunkach. Łańcuchy i systemy przenośników na prasach ciągłych są narażone na temperatury zbliżające się do 600 ° F w systemie pieca, w którym obecne są chemikalia i cząstki stałe. Nieodpowiednio działające środki smarne mogą powodować nadmierne pozostałości węgla w zagłębieniach prętów przenośnika oraz na sworzniach i rolkach łańcucha. Problemów tych nie da się całkowicie uniknąć ze względu na proces. Oznacza to, że środek smarny musi również charakteryzować się dobrym stopniem samorozpuszczalności, aby pomóc utrzymać działanie systemu przenośnikowego.

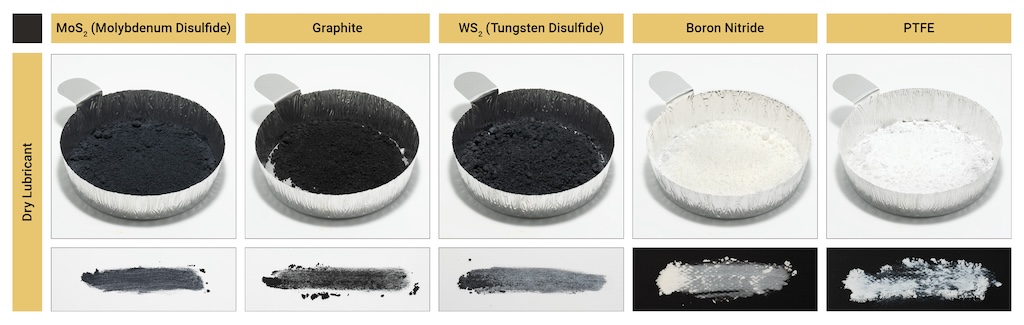

Smarowanie suchym filmem w ekstremalnych warunkach

W obszarach tak gorących, że szybka degradacja lub ryzyko pożaru uniemożliwia smarowanie płynne, smarowanie układów łańcuchowych może czasami wymagać zastosowania smarów stałych. Stały środek smarny jest zwykle nakładany w postaci zawiesiny lub mieszaniny na ciekłym nośniku. Zadaniem nośnika jest umożliwienie ciałom stałym przepływu i penetracji do punktów zużycia, a następnie, tak czysto, jak to możliwe, zniknięcie. Spirytus mineralny, alkohole lub PAG są często ulubionymi płynami nośnymi ze względu na ich stosunkowo czyste parowanie lub szybkie odparowanie.

Chociaż smary z suchym filmem mogą wykazywać wyjątkową redukcję tarcia i zdolność do pracy w wysokich temperaturach, podobnie jak smary płynne, będą musiały być ponownie nakładane w regularnych odstępach czasu. Jedną z kwestii jest to, że cząstki stałe mogą się nie rozpraszać. Mogą się one gromadzić, powodując zatykanie przejść smaru i zapiekanie się powierzchni łańcucha. W przypadku łańcuchów piekarniczych smarowanych grafitem na bazie wody lub rozpuszczalnika, łańcuchy będą musiały być co tydzień ubijane młotkami lub czyszczone suchym lodem w celu usunięcia nadmiaru nagromadzonego grafitu.

Większość suchych środków smarnych działa również optymalnie w środowisku próżniowym bez dostępu powietrza. Mimo że mogą one skutecznie zmniejszać tarcie w wielu zastosowaniach przemysłowych, na ich skuteczność może negatywnie wpływać wilgotność, powietrze, woda i poziom zanieczyszczeń w środowisku.

Ich względna wydajność może również zależeć od wielkości cząstek i czystości samego smaru stałego. Różne smary w postaci stałej będą również działać na różnych poziomach wydajności w zależności od ich poziomu powinowactwa do smarowanego materiału podłoża.

Rola nasmarowanych łańcuchów

W warunkach zanurzenia łańcuchy mogą podlegać tak agresywnym tendencjom do wymywania, że smarowanie płynem nie będzie odpowiednie. W takich okolicznościach łańcuchy są często projektowane w taki sposób, aby umożliwić smarowanie smarem stałym za pośrednictwem smaru zerowego prowadzącego bezpośrednio do ogniw i sworzni lub do łożysk tocznych. Łańcuchy te wymagają specjalnego smaru, aby zachować smarowanie. Smar musi być również opracowany tak, aby był odporny na ekstremalne wymywanie i wszelkie warunki korozyjne związane z tymi zastosowaniami. Kwestie takie jak upuszczanie oleju, odzyskiwanie smaru i kwestie środowiskowe również będą miały wpływ na właściwy dobór smaru.

Trybologia smarowania łańcuchów i przenośników nie jest tak prosta, jak mogłoby się wydawać. Niezliczona liczba maszyn, zastosowań, środowisk i materiałów, z których wykonane są łańcuchy i transportowane przez nie produkty, powoduje, że należy wziąć pod uwagę wiele czynników.

Dyskusje z producentami OEM, konsultacje z inżynierami ds. smarowania, a nawet testy w terenie mogą być konieczne, aby znaleźć najlepsze rozwiązania dla konkretnego zastosowania lub sytuacji.

Czynniki takie jak wydłużenie żywotności łańcucha, oszczędność energii i zwiększenie prędkości produkcji muszą zostać ocenione i zrównoważone. Może również istnieć więcej niż jedno rozwiązanie, ale wszystkie ekstremalne warunki pracy łańcucha i przenośnika będą wymagały zastosowania specjalnego środka smarnego i jakiejś formy zautomatyzowanego systemu aplikacji.