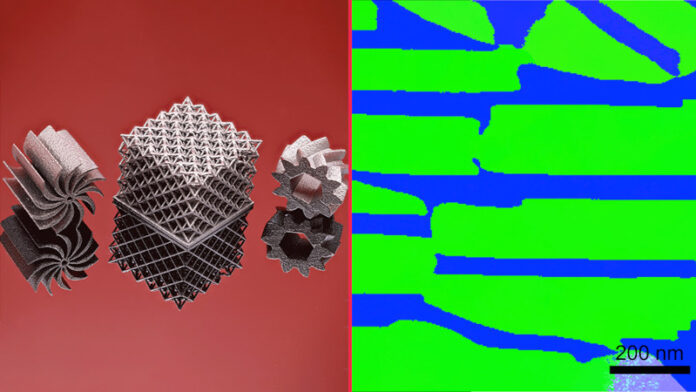

Naukowcy po raz pierwszy stworzyli drukowane w 3D, nanostrukturalne stopy o wysokiej entropii, które wykazują zarówno wysoką wytrzymałość, jak i plastyczność.

Alloys Insights

Stopy metali mają zdolność do tworzenia złożonych kształtów, jednak badania te skupiły się na opracowaniu materiałów dwufazowych, co doprowadziło do uzyskania właściwości o wysokiej wytrzymałości i plastyczności.

Oprócz korzystnych właściwości fizycznych, w zastosowaniach takich jak lotnictwo czy motoryzacja, stopy te oferują potencjał obniżenia kosztów energii, ponieważ są lżejsze niż większość samochodów, z których są obecnie wykonane.

Techniki wytwarzania addytywnego wykorzystywane do produkcji stopów metali zyskały popularność ze względu na ich zdolność do wytwarzania złożonych kształtów do wykorzystania w różnych zastosowaniach inżynieryjnych. Jednak większość przeprowadzonych badań koncentrowała się na opracowywaniu materiałów jednofazowych.

Zespół dr Kelvina Xie z Wydziału Materiałoznawstwa i Inżynierii Materiałowej na Texas A&M University zastosował zaawansowane techniki charakteryzacji, aby ujawnić mikrostrukturę wydrukowanych w 3D dwufazowych elementów wieloskładnikowych, znanych również jako stopy o wysokiej entropii (HEA), które wykazują ultra-wytrzymałe i plastyczne właściwości. Praca ta powstała we współpracy z dr Wen Chen z University of Massachusetts w Amherst i dr Ting Zhu z Georgia Institute of Technology.

HEA opisany w tym badaniu został wytworzony za pomocą laserowej fuzji w złożu proszku (L-PBF) na Uniwersytecie Massachusetts w Amherst. L-PBF to proces ogrzewania i chłodzenia materiałów w bardzo szybkim tempie, co pozwala na tworzenie unikalnych mikrostruktur i dostosowywanie właściwości mechanicznych. Jednak naukowcy w dużej mierze skupili się na wykorzystaniu L-PBF do materiałów jednofazowych.

W tej pracy Xie i jego doktorant Dexin Zhao kierowali wysiłkami związanymi z charakteryzacją, aby zrozumieć drukowane w 3D dwufazowe eutektyczne HEA. Zamiast składać się z jednej fazy, dwufazowe HEA są warstwowe w samoorganizującej się strukturze w nanoskali.

“Stop eutektyczny jest podobny do lasagne” – powiedział Xie. “Najpierw mają Państwo arkusz makaronu, następnie sos, mięso i ser. Warstwy te powtarzają się. W materiałach faza sześcienna skoncentrowana na powierzchni i faza sześcienna skoncentrowana na ciele są jak arkusze makaronu i nadzienie”.

Interfejsy oddzielające te fazy są silnymi barierami, które zapewniają dodatkową wytrzymałość. Superszybkie tempo chłodzenia, które jest unikalne dla druku 3D L-PBF, stworzyło bardzo cienkie “arkusze makaronu” i “wypełnienie”. Tworzy to interfejsy o wyjątkowo wysokiej gęstości, które mają kluczowe znaczenie dla połączenia doskonałej wytrzymałości i plastyczności.

Według Xie, jest to pierwszy raz, kiedy naukowcy osiągnęli wydrukowany w 3D, nanostrukturalny HEA, który wykazuje zarówno ultra-wytrzymałe, jak i plastyczne właściwości, co jest trudnym osiągnięciem w materiałoznawstwie ze względu na przeciwstawny charakter tych właściwości.

Oprócz korzystnych właściwości fizycznych, w zastosowaniach takich jak lotnictwo czy motoryzacja, materiał ten może potencjalnie obniżyć koszty energii.

“Wszędzie tam, gdzie zużywana jest energia, pojawiają się obawy” – powiedział Xie. “Na przykład, samochód przewożący pasażerów zużywa znacznie więcej energii, gdy sam się porusza, niż gdy przewozi pasażerów. Nasze odkrycia pokazują nowe możliwości projektowania materiałów, które ostatecznie mogą prowadzić do lekkich alternatyw dla wielu materiałów, których obecnie używamy w produkcji”.

W przyszłości naukowcy mają nadzieję wykorzystać tę technologię do różnych zastosowań inżynieryjnych i produkcji materiałów, które muszą być lekkie, a jednocześnie odporne na odkształcenia.