W przypadku wielu zakładów przemysłowych strategie konserwacji silników elektrycznych należą do najważniejszych decyzji podejmowanych w firmie. Bez wątpienia silniki są siłą napędową wielu przedsiębiorstw, jeśli więc nie pracują prawidłowo lub ulegają awarii, ma to ogromny wpływ na funkcjonowanie zakładu.

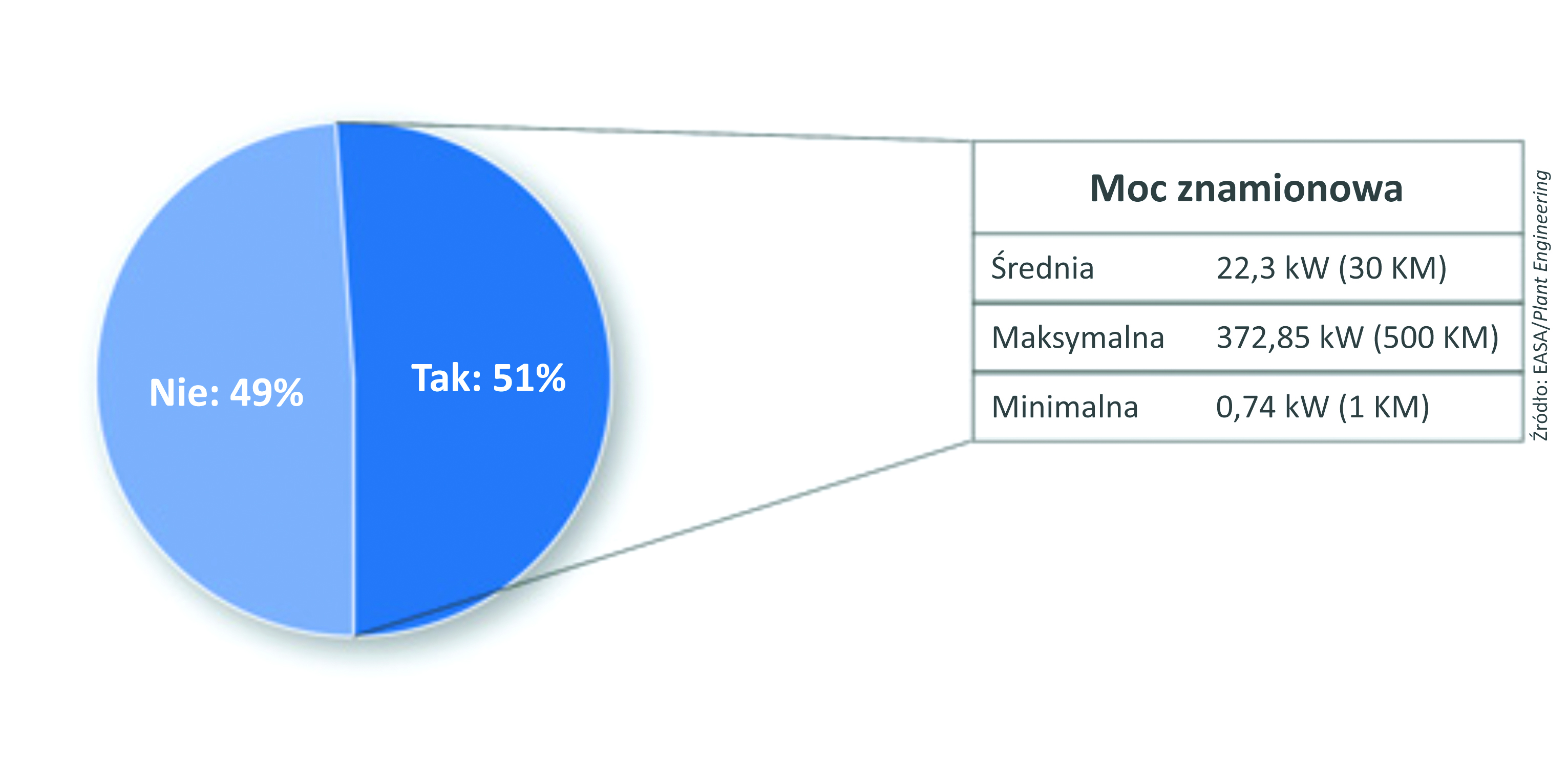

Według badań przeprowadzonych przez magazyn Plant Engineering dla organizacji EASA (Electrical Apparatus and Service Association) ponad połowa zakładów kieruje się specjalną zasadą automatycznej wymiany uszkodzonych silników elektrycznych poniżej danej mocy znamionowej. Wartość ta różni się w zależności od typu i poziomu mocy silników zainstalowanych w danej fabryce, lecz średnia moc znamionowa wykorzystywana do określenia górnej granicy silników wymienianych to 22,3 kW (30 KM) (rys. 1).

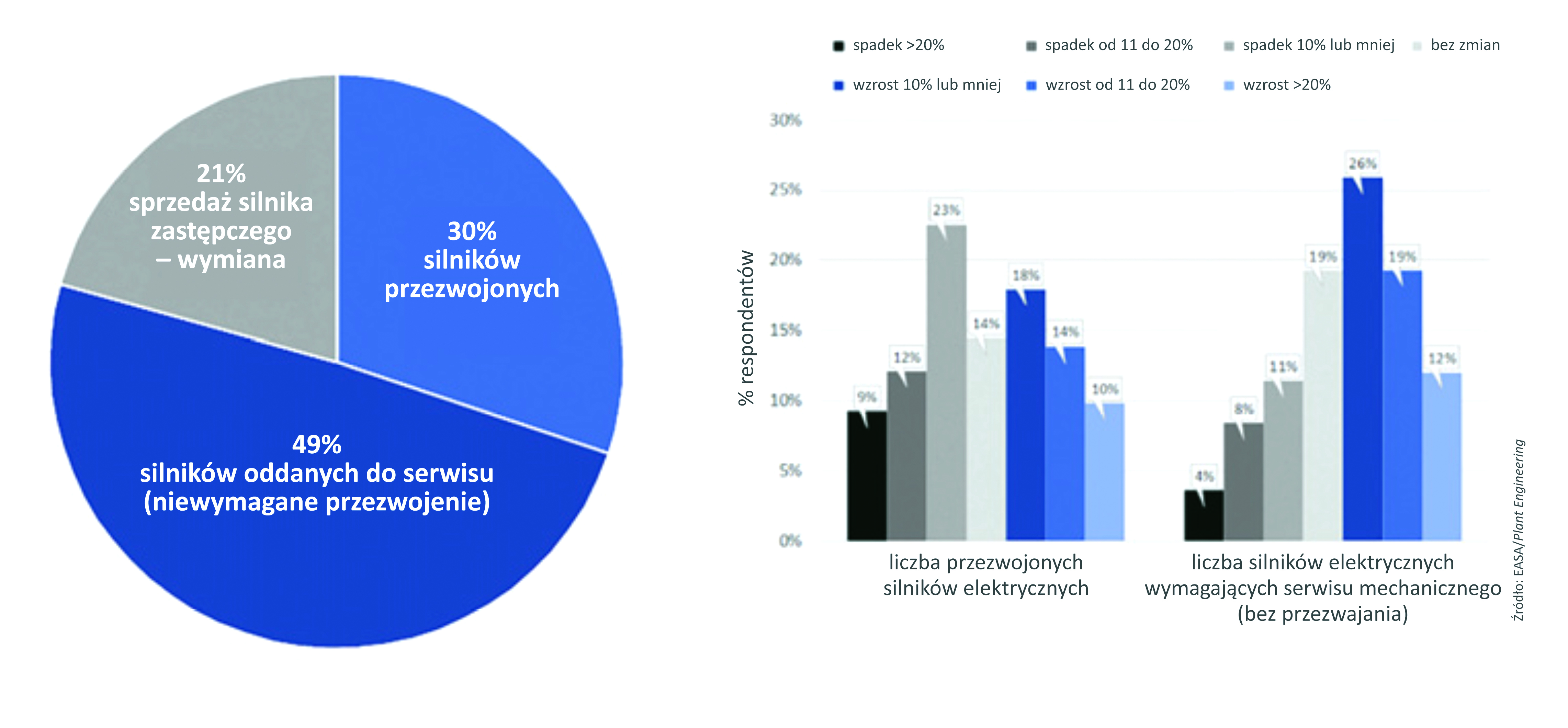

W kolejnym badaniu skupiono się na dalszych losach uszkodzonych silników.

Badani zadeklarowali, że ponad trzy czwarte (79%) silników nadaje się do naprawy, a reszta urządzeń (21%) – do wymiany. Prawie połowa badanych (49%) dokonała w ciągu trzech minionych lat napraw mechanicznych, a tylko jedna trzecia (30%) – przezwojeń silników (rys. 2).

Jakie są przyczyny takiego stanu rzeczy?

- Dostępność odpowiedniego zamiennika

Za każdym razem, gdy silnik elektryczny ulega awarii, miejsce jego aplikacji powinno zostać sprawdzone. Z czasem procesy ulegają zmianom, a to może wpływać na zmianę obciążenia silnika lub zmianę cykli pracy. Gdy nastąpi usterka, warto się zastanowić, jakie wcześniejsze zmiany mogły ją spowodować i jak wpłynęły na działanie silnika. Jeśli nie odnotowano żadnych zmian, to zadanie wykonane zostanie bardzo szybko. W innym przypadku może to jednak wymagać więcej pracy.

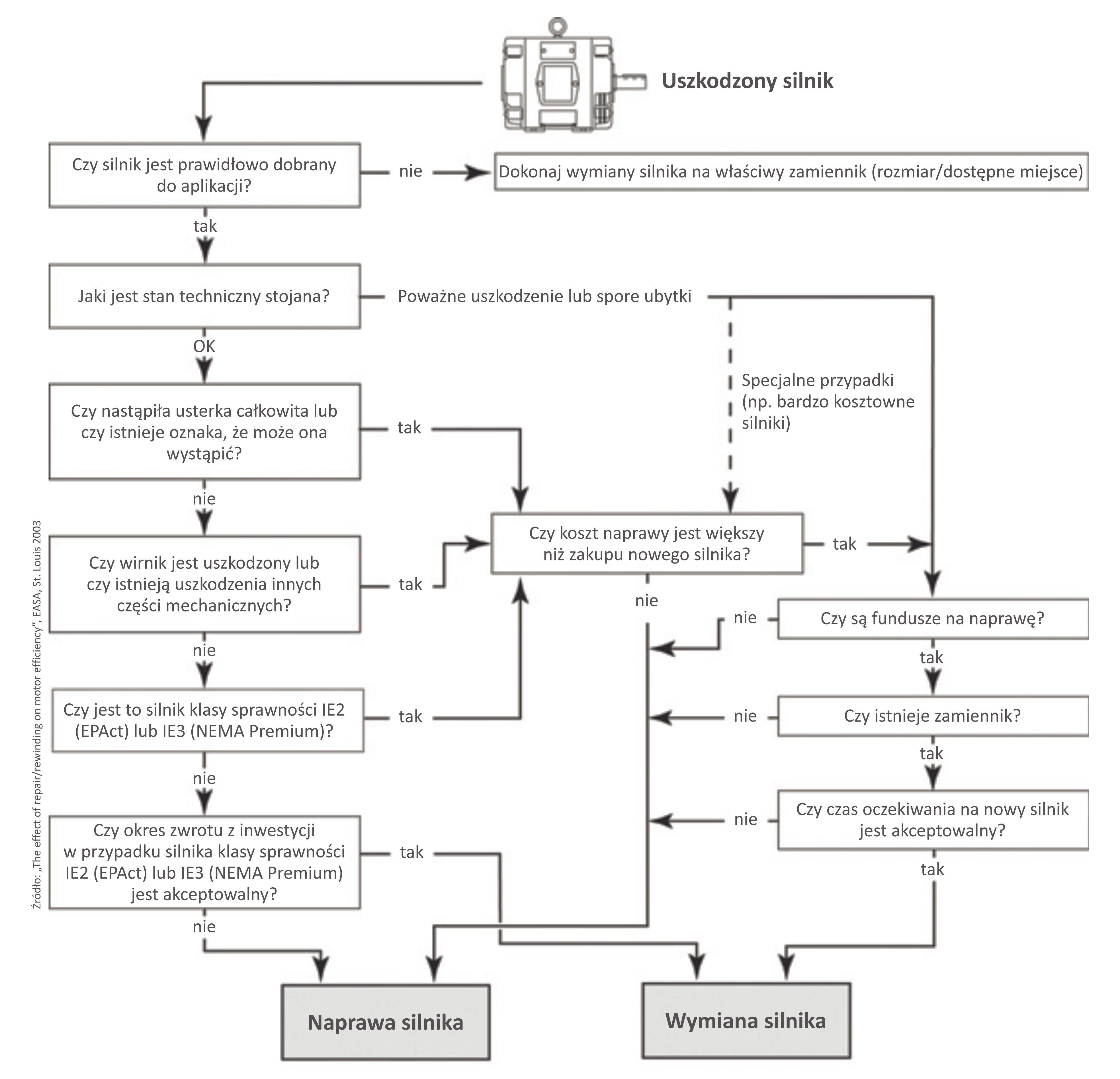

Jeżeli silnik jest odpowiedni do danej aplikacji, można kontynuować proces podejmowania decyzji. Przydatny do tego celu może być schemat blokowy (rys. 3).

Silniki wyposażone w nietypowe funkcje, takie jak specjalne wały, są częściej naprawiane niż wymieniane na nowe. Jeżeli zamiennik silnika jest łatwo dostępny, to czynnikami wpływającymi na decyzję dotyczącą wymiany są czas i pieniądze.

2. Koszt naprawy a koszt wymiany

Często naprawa silnika może być znacznie szybsza i mniej kosztowna niż wymiana. Jeżeli dojdzie do bardzo poważnego uszkodzenia, naprawa staje się jednak mniej korzystną opcją. Na przykład poważne uszkodzenia wirnika, rdzenia stojana lub istotna usterka mechaniczna zmniejszają prawdopodobieństwo udanej naprawy.

Jeśli zawiedzie stary silnik, może to być okazja do zmniejszenia kosztów operacyjnych poprzez zakup nowego o wyższej sprawności (np. NEMA Premium lub IE3). Jakość jest bardzo ważnym czynnikiem, a wyższa sprawność nie oznacza lepszej niezawodności. Warto wiedzieć również, że silniki cechujące się wysoką sprawnością także można poddać naprawie. Jeżeli zostanie przeprowadzona w sposób prawidłowy, zarówno sprawność, jak i niezawodność zostaną na niezmienionym poziomie.

3. Naprawa jako szansa na zidentyfikowanie przyczyn awarii

W zależności od znaczenia, krytyczności danej aplikacji, najczęściej warto dokonać analizy uszkodzenia silnika w momencie wystąpienia jego usterki. Wprawdzie koszt samej wymiany lub naprawy silnika może być znaczący, jednak koszty związane z przestojem linii mogą być o rząd wielkości większe. Jeśli przyczyna awarii zostanie zidentyfikowana i wdrożone zostaną środki zapobiegawcze, w efekcie końcowym cały proces stanie się bardziej niezawodny.

Czasami sama naprawa pomaga znaleźć przyczyny obciążenia w instalacji, co zwiększa niezawodność. Przykładem może być modyfikacja osłon termicznych w danej aplikacji w oparciu o wiedzę o występującym przepływie ciepła. Oczywiście analiza przyczyn może być wykonana bez względu na to, czy zostanie podjęta decyzja o wymianie silnika, czy o jego naprawie.

4. Regularnie przeprowadzana konserwacja zapobiegawcza i prognozowana

Strategie zapobiegawczego (preventive – PM) i prognozowanego (predictive – PdM) utrzymania ruchu są na przestrzeni ostatniej dekady coraz chętniej wykorzystywane. Ich stosowanie może pomóc w wykryciu pierwszych niepokojących symptomów zbliżającej się awarii. Dzięki temu naprawę można zaplanować w czasie, gdy jest to najmniej inwazyjne dla działania zakładu.

Zapobiegawcza strategia UR zwykle polega na wykonywaniu czynności konserwacyjnych w odniesieniu do komponentu lub systemu zgodnie z planem w celu zmniejszenia ryzyka wystąpienia usterki. Przykładem takiego podejścia jest wymiana łożyska po trwającym 36 miesięcy cyklu pracy w danej aplikacji.

Z kolei prognozowana strategia UR, które polega na monitorowaniu stanu urządzeń (również w sieci), pozwala ocenić stan maszyn znajdujących się w użytku w celu określenia zapotrzebowania na czynności serwisowe. Zamiast więc wymieniać łożysko podczas planowanych czynności serwisowych, właściciel maszyny może wykorzystać narzędzia takie jak zdalne monitorowanie wibracji i temperatury, by ocenić stan łożyska i dopiero wówczas, jeśli wykryje taką potrzebę, wyznaczyć datę jego wymiany.

Trzeba tu podkreślić, że dzięki wprowadzanym obecnie rozwiązaniom Przemysłowego Internetu Rzeczy (Industrial Inter-net of Things – IIoT) niektóre maszyny będą w stanie przewidywać nadchodzące usterki i planować naprawy w zasadzie autonomicznie, we własnym zakresie.

5. Standard ANSI/EASA

ANSI/EASA AR100-2015 – „Recommended practice for the repair of rotating electrical apparatus” definiuje zapis odczytywanych wartości, sposób przeprowadzania testów, analiz oraz ogólne wytyczne dotyczące naprawy silników indukcyjnych, synchronicznych i silników prądu stałego. Celem tego opracowania nie jest zastąpienie specyfikacji producenta czy klienta lub znanych i wdrożonych standardów przemysłowych, lecz może on stanowić dodatek do tych dokumentów.

Dokument zawiera solidny zestaw praktyk polecanych dla każdego z etapów przezwajania i serwisowania silników i urządzeń elektrycznych. Wiele serwisów wykorzystuje ANSI/EASA AR100 jako podstawę do stworzenia instrukcji pracy dla swojej organizacji. Stosowanie się do tych zaleceń pozwala na uzyskanie powtarzalnych napraw, co zwiększa niezawodność silnika.

6. Akredytacja EASA

Dowiedziono, że sprawność silnika elektrycznego może pozostać na niezmiennym poziomie po naprawie i przezwojeniu dzięki przestrzeganiu podstawowych zasad. Stowarzyszenie EASA opracowało międzynarodowy program akredytacji przeznaczony dla serwisów, bazując na wytycznych ANSI/EASA AR100 oraz kodeksu dobrych praktyk „The effect of repair/rewinding on motor efficiency”, opracowanego na podstawie badań przeprowadzonych przez EASA wraz ze stowarzyszeniem AEMT w 2003 r.

Celem powstania owej przełomowej akredytacji jest możliwość oszacowania zdolności centrów serwisowych do przestrzegania dobrych praktyk w celu zachowania sprawności silników i ich niezawodności podczas elektrycznych oraz mechanicznych napraw. Program jest w stanie spełnić to zadanie dzięki zatrudnieniu niezależnych audytorów.

Program akredytacji obecnie jest ograniczony do trójfazowych silników o konstrukcji klatkowej (squirrel-cage-rotor).

Mike Howell pełni funkcję Technical Sup- port Specialist w Electrical Apparatus and Service Association (EASA).