Obecnie zarówno my, jak i nasze firmy stają naprzeciw trudnych ekonomicznych wyzwań, z jakimi niewielu miało wcześniej do czynienia. Wszystko to sprawia, że wybór właściwej technologii staje się koniecznością. Wymagania danej aplikacji i głównych interesariuszy związanych z inżynierią, konserwacją i obsługą powinny być głównymi wytycznymi. Nikt nie może sobie pozwolić na wybór systemu opartego wyłącznie na technologii, czyli co dany system potrafi. Ważniejsze jest to, co może zrobić dla ciebie. Sprawność, efektywność, wydajność, bezpieczeństwo, oszczędność energii oraz konserwacja są kryteriami, które powinny mieć główny wpływ na twoją decyzję.

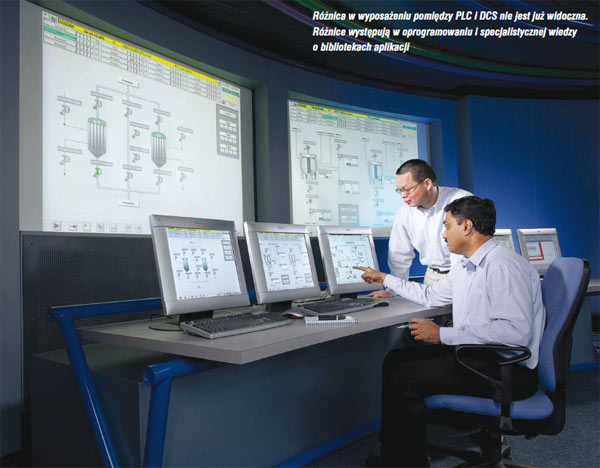

Wiele typowych stereotypów w sprawie wyboru PLC lub DCS stało się niejasnych. W rzeczywistości główne różnice nie występują już jedynie w wyposażeniu. Postęp w rozwoju mikroprocesorów spowodował, że sterownik w systemie PLC praktycznie nie różni się od tego w systemie DCS. Rzeczywiste różnice występują jednakże w oprogramowaniu i w bibliotekach danej aplikacji (specjalistyczna wiedza dotycząca danej dziedziny) dostarczanych z tymi produktami.

Aby pomóc w określeniu najlepszej dla użytkownika technologii, należy w sposób obiektywny poznać jego wymagania. Również po to, by uzyskać lepsze informacje, należy zadać kilka ważnych pytań głównym interesariuszom w fabryce. To pomoże ci dokonać wyboru pomiędzy PLC i DCS.

Aby pomóc w określeniu najlepszej dla użytkownika technologii, należy w sposób obiektywny poznać jego wymagania. Również po to, by uzyskać lepsze informacje, należy zadać kilka ważnych pytań głównym interesariuszom w fabryce. To pomoże ci dokonać wyboru pomiędzy PLC i DCS.

Produkcja

• Przestój – Czy ma wpływ na straty w produkcji, czy stwarza dodatkowe zagrożenie dla urządzeń i personelu?

• Seria – Czy proces jest prostą aplikacją produkcji seryjnej (pojedynczy produkt, pojedyncza procedura), czy złożoną, wymagającą wysokiego poziomu elastyczności

i zarządzania procedurami?

• Rodzaj sterowania – Czy proces wymaga sterowania dużymi prędkościami, np. szybkie blokowanie lub sterowanie silnikami, czy jednak potrzebuje konsekwentnego wykonywania logiki sterowania analogowego typu PID?

Obsługa

• Rola operatora – Czy operator ma głównie do czynienia z wyjątkowymi sytuacjami, czy są one integralną częścią procesu (ma informacje na bieżąco)?

• Wyświetlacze HMI – Czy głównym celem jest wyświetlanie informacji o statusie (ZAŁĄCZONY/WYŁĄCZONY, PRACUJĄCY/ZATRZYMANY), czy wizualizacja procesu (wykorzystując stacyjki operatorskie i przebiegi analogowe)?

• Alarmowanie – Czy operator potrzebuje informacji o stanach wyjątkowych, czy narzędzie do zarządzania wspomagające szybkie i efektywne reagowanie w sytuacjach awaryjnych.

Utrzymanie

• Zmiany konfiguracji – Czy można zatrzymać system, czy zmiany muszą być wykonywane na bieżąco bez wpływania na przebieg procesu?

• Diagnostyka i usuwanie usterek – Czy serwis jest zainteresowany diagnostyką informującą o uszkodzeniu, czy możliwością zarządzania środkami polegającą na alarmowaniu jeszcze przed powstaniem uszkodzenia?

Technika

• Języki konfiguracji – Czy preferowane jest narzędzie do konfiguracji i usuwania usterek programowania drabinkowego czy blok funkcyjny?

• Filozofia – Jakie jest nastawienie: programowanie własnej logiki, czy konfiguracja i wykorzystanie wstępnych szablonów?

• Techniczne podejście do projektu – Czy jest to projektowanie i konfiguracja wstępująca czy zstępująca?

Wiele aplikacji wymaga funkcjonalności, która jest kombinacją możliwości tradycyjnego PLC – tak jak programowanie drabinkowe i możliwość wykonywania kontroli prędkości silników i napędów oraz klasycznego DCS – tak jak sterowanie PID i redundancja. Nazywamy je aplikacjami hybrydowymi. Jeśli kwalifikujesz się do tej kategorii to dobra wiadomość jest taka, że na rynku są tego typu systemy. Nie jest potrzebna szczególna pomoc finansowa do stworzenia technologii hybrydowej dla aplikacji procesowych.

Zadaniem technologii jest pomaganie ludziom wykonywać ich pracę szybciej, łatwiej, bezpieczniej i bardziej produktywnie. Miej to na uwadze, gdy będziesz wybierał jedną z technologii dla swojego zakładu.

Todd Stauffer jest kierownikiem ds. systemów DCS, a Bob Nelson jest kierownikiem ds. systemów PLC w firmie Siemens Energy & Automation Inc.

Artykuł pod redakcją Marka Olszewika

Autor: Todd Stauffer, Bob Nelson