Odpowiednio dobrane i prawidłowo zainstalowane wyłączniki nadmiarowo-prądowe, bezpieczniki i inne urządzenia zabezpieczające w obwodach elektrycznych i systemach zasilania chronią pracowników przed wypadkiem, a maszyny przed uszkodzeniem.

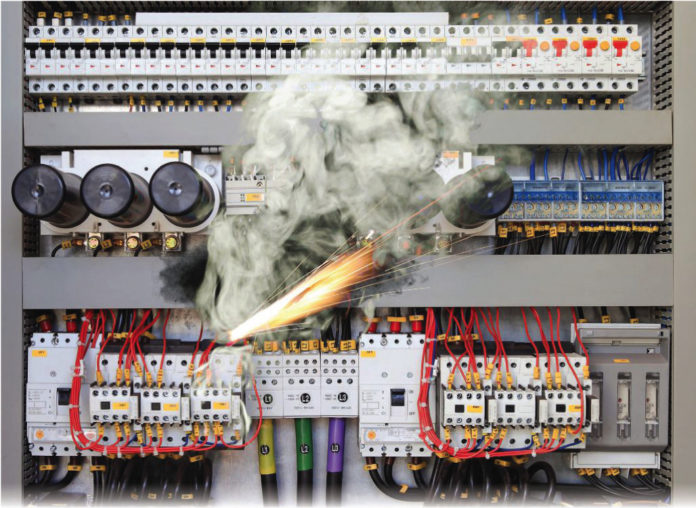

Większość inżynierów, techników i pracowników fabryk jest w stanie opowiedzieć jakąś historię związaną z wypadkiem przemysłowym, takim jak poparzenie czy porażenie prądem, który zdarzył się na terenie fabryki. O ile większość wypadków zdarza się podczas fazy budowy i instalacji, czynności związanych z utrzymaniem ruchu i podczas prowadzenia testów, mogą one wystąpić także w okresie normalnej pracy urządzeń. W praktyce eksploatacyjnej znanych jest wiele scenariuszy, w których dochodzi do poparzenia lub porażenia prądem, ale większości z nich można uniknąć przez stosowanie właściwych rozwiązań konstrukcyjnych, elementów i urządzeń zabezpieczających oraz przestrzeganie procedur operacyjnych.

Istnieje wiele przyczyn pożarów instalacji elektrycznej oraz innych wypadków. Dla każdego z nich przewidziano i opisano wiele metod zapobiegania. Zebrano je między innymi w dokumencie Narodowego Stowarzyszenia Ochrony Przeciwpożarowej w USA (NFPA) – NFPA 70 – 2017: National Electrical Code (NEC). Dla większości z nich w dużej mierze bezpieczeństwo sieci elektrycznej zależy od właściwego zabezpieczenia obwodów, które redukuje liczbę wypadków i ich dotkliwość.

Każda forma zabezpieczenia obwodów elektrycznych jest bardzo istotna dla zapewnienia właściwego poziomu bezpieczeństwa pracowników. Często jednak jest ono pomijane lub traktowane jako kwestia drugorzędna. Właściwe zabezpieczenie systemu lub sprzętu jest kluczowe dla redukcji ilości kosztownych przestojów i awarii cennego sprzętu. W dalszej części artykułu przedstawiono popularne przypadki awarii układów elektrycznych i sposoby zabezpieczania personelu i sprzętu.

Przypadki uszkodzeń

Właściwe zabezpieczenie obwodów i samych urządzeń przed zwarciem i przeciążeniem jest wymagane w celu ochrony sprzętu elektrycznego. Podczas budowy przeciążenie obwodu może skutkować odcięciem zasilania. Podczas prowadzenia czynności utrzymania i eksploatacji niewłaściwe podłączenie przewodów lub źle odłożone narzędzie może aktywować urządzenia bezpieczeństwa.

Na przykład podczas prac związanych z wdrożeniem projektu w fabryce aktywowany został dużej wielkości wyłącznik nadmiarowo-prądowy. Wyłącznik spełnił swoje zadanie, szybko zakańczając stan zwarcia, ale odciął zasilanie w całym budynku. Wówczas nie było wiadomo, który z wielu układów elektrycznych w budynku spowodował zbyt duże obciążenie, więc znalezienie źródła problemu było trudne.

W końcu udało się stwierdzić, że powodem zwarcia był dużych rozmiarów silnik elektryczny. Problem był trudny do znalezienia ze względu na bezpieczniki odłączające obciążenie, stosowane w celu bezpiecznego ograniczania obciążenia generatora poprzez odłączanie części obciążenia. Urządzenia te włączają się ponownie z opóźnieniem, utrudniając rozwiązywanie problemów.

Mimo że praca urządzenia ochronnego przyczyniła się do końcowego efektu zabezpieczenia, wyłącznik ten wciąż funkcjonował i ochraniał ludzi oraz sprzęt podczas czynności naprawczych i procesu diagnostyki. Po zlokalizowaniu zwarcia i jego naprawie rozwiązaniem długoterminowym była koordynacja działania wszystkich wyłączników nadmiarowo-prądowych w taki sposób, by wyłączniki znajdujące się na końcu układu włączały się pierwsze podczas mniej poważnych awarii.

Kolejny wypadek nastąpił pod koniec tygodniowego przestoju fabryki, związanego z wykonywaniem czynności utrzymania zapobiegawczego, prowadzonych na aparaturze rozdzielczej. Jako część procesu utworzenia nowej sieci energetycznej dokonano ostatecznego testu systemów bezpieczeństwa, by upewnić się, że wszystkie szyny i przewody zasilające są zaizolowane oraz nieuziemione wspólnie. Wyłączniki bezpieczeństwa również muszą być testowane, by dowieść integralności materiałów izolujących.

Nawet po dokonaniu wszystkich testów, podczas których główny wyłącznik bezpieczeństwa był zamknięty, nastąpiło zwarcie w aparaturze rozdzielczej. Późniejsze dochodzenie dowiodło, że ktoś nieumyślnie pozostawił narzędzie w miejscu, gdzie na skutek wibracji spadło ono na główny wyłącznik bezpieczeństwa i było to trudne do zauważenia. Na szczęście działający wyłącznik ograniczający został szybko aktywowany, co ograniczyło skutki awarii do niewielkich uszkodzeń. Bez wyłącznika ograniczającego zwarcie prawdopodobnie skutkowałoby ono powstaniem łuku elektrycznego w oprzyrządowaniu i potencjalnymi obrażeniami pracowników na skutek pożaru lub iskier.

Zabezpieczenia przed porażeniem i pożarem

Aby zmniejszyć ryzyko wystąpienia powyższych zdarzeń, standard NFPA 70 E-2018: Standard for electrical safety In the Workplace zawiera szczegółowe informacje dotyczące bezpieczeństwa układów elektrycznych oraz wiele innych regulacji dotyczących elektrycznych obwodów i zabezpieczeń przed przeciążeniem. W dodatku dokument NFPA 79-2018: Electrical standard for industrial machinery również zawiera informacje dotyczące zabezpieczeń dedykowanych dla sprzętu. W Polsce podobne zagadnienia porusza norma PN-EN 50110-1:2001 i 2005 „Eksploatacja urządzeń elektrycznych” oraz inne dokumenty – przede wszystkim stosowne rozporządzenia.

Istnieje wiele wymagań oraz wskazówek, których należy przestrzegać, aby zabezpieczyć personel i maszyny przed porażeniem, pożarem i innymi niebezpiecznymi zdarzeniami, będącymi skutkiem działania energii elektrycznej lub awarii układów elektrycznych. Niektóre z zabezpieczeń zawierają w sobie takie elementy, jak:

→ blokowane funkcje odłączania,

→ bramki odłączające napięcie,

→ sygnały informujące o niebezpieczeństwie,

→ zabezpieczenia przeciwprzeciążeniowe,

→ zabezpieczenia przeciwprzepięciowe.

Ważne jest, aby mieć świadomość, że prezentowana w tym tekście dyskusja jest jedynie ogólnym rozważaniem i istnieją od niej wyjątki dotyczące wielu wymagań, a niektóre z istotnych szczegółów nie są w niej zawarte.

Mimo że wyłączniki w przemysłowych systemach sterowania są często pomijane, należy podkreślić, iż pełnią one bardzo ważną funkcję, zapewniając, że zasilanie jest całkowicie odcięte w celu wykonywania czynności utrzymania ruchu lub eksploatacyjnych działań personelu.

Regulacje wymagają, aby wszystkie źródła zasilania zostały wyłączone, zablokowane oraz oznaczone, zanim wykonywane będą czynności serwisowe. Możliwość wyłączenia zasilania zapewnia taką funkcjonalność.

NFPA 79 wymaga stosowania wyłączników w celu izolacji źródła zasilania w maszynie. Taki wymóg można technicznie zrealizować w bardzo prosty sposób za pomocą wtyczki i dodatkowego oznaczenia bezpieczeństwa, jednak w przypadku większości urządzeń realizowane jest to inaczej. Typowe metody odłączania zasilania to wyłączniki UL 98 z bezpiecznikami lub bez albo wyłączniki bezpieczeństwa typu UL 489. Zwykle istnieje jeden obwód zasilający, a jakiekolwiek zasilanie powinno zostać wyłączone poprzez aktywację wyłącznika dla konkretnej maszyny. Taki wyłącznik powinien być oznaczony jako „Wyłącznik zasilania maszyny”. Jeżeli istnieje wiele źródeł zasilania, to ich oznaczenia muszą w sposób jednoznaczny o tym informować i wskazywać na procedurę odłączenia zasilania od maszyny.

Taki wyłącznik powinien zostać zamontowany wewnątrz lub nieopodal głównego systemu sterowania. Jeżeli główny system sterowania jest zasilany napięciem 120 Vac lub 480 Vac albo jeżeli w obwodach występuje jakiekolwiek napięcie większe lub równe 50 Vac lub 60 Vdc, z wyłącznikiem powinny być sprzężone specjalne drzwi ochronne. Aby zmniejszyć ryzyko porażenia prądem, otwarcie drzwi powinno być niemożliwe, jeśli wyłącznik nie jest dezaktywowany. Otwarcie w takiej sytuacji jest tylko możliwe dla wykwalifikowanego personelu ze specjalistycznymi narzędziami.

O ile wyłącznik sprzężony z drzwiami ochronnymi jest najlepszym sposobem na odłączanie zasilania z panelu sterowania, dopuszczalne są również inne zabezpieczenia, takie jak blokady drzwi i klucze oraz elementy ochraniające, zabezpieczające personel przed bezpośrednim kontaktem z obwodami będącymi pod napięciem i wiodącymi prąd. Niezależnie od metody wykorzystywanej do odłączenia zasilania lub ochrony personelu, oznaczenia bezpieczeństwa na obudowie powinny zawierać odpowiednie instrukcje odłączenia zasilania.

Zabezpieczenia obwodów

Właściwe zabezpieczenie prądowe jest kluczem do zapobiegania groźnym przeciążeniom spowodowanym zwarciem, zbyt dużym natężeniem prądu, problemami z uziemieniem, skokami napięcia związanymi z przepięciami i innymi zdarzeniami odbiegającymi od normy.

Aby zapewnić tego typu ochronę, ważne jest zrozumienie różnic pomiędzy podstawowymi zabezpieczeniami obwodów a zabezpieczeniami dodatkowymi. Ogólnie rzecz ujmując, zabezpieczenia podstawowe chronią przewody, a dodatkowe zabezpieczenia zapewniają ochronę dodatkową, jednak niewystarczającą dla ochrony sprzętu i urządzeń. Dodatkowe zabezpieczenia są często stosowane dla ochrony sprzętu nisko obciążonego, obciążeń elektrycznych wewnątrz maszyny lub służą jako proste elementy i moduły do odłączania.

Określono wiele ogólnych wymagań i sposobów na prowadzenie przewodów, organizację uziemienia i grupowanie przewodów, w celu zabezpieczenia maszyn i personelu. Aby zapewnić ochronę przed przeciążeniem, zwarciem lub problemami z uziemieniem, potrzebne są podstawowe i dodatkowe zabezpieczenia obwodów.

Ogólnie urządzenia oznaczone jako UL 489 zapewniają podstawowe zabezpieczenie obwodów, a urządzenia UL 1077 to zabezpieczenia dodatkowe, z ich funkcjami opisanymi w dokumencie NEC 100, 430 oraz 409. Poza Stanami Zjednoczonymi istnieją inne, podobne standardy jak wspomniany dokument normatywny PN-.

Większość obwodów elektrycznych zaczyna się od zabezpieczeń podstawowych, takich jak właściwie opisany wyłącznik bezpieczeństwa lub bezpiecznik. Takie urządzenia chronią przed pożarem i porażeniem prądem, ograniczając natężenie prądu w przewodach i umożliwiając odłączenie zasilania podczas prac serwisowych.

Podstawowe zabezpieczenia niekoniecznie chronią obciążenia, takie jak zasilacze, komputery PC czy jednostki sterowników PLC. Aby zabezpieczyć te elementy, wymagane jest użycie dodatkowych zabezpieczeń w postaci wyłączników nadmiarowo-prądowych i lokalnych bezpieczników. Dodatkowe zabezpieczenia zapewniają dodatkową ochronę sprzętu, podczas gdy podstawowe zabezpieczenia są już zastosowane i zabezpieczają całe obwody lub w niektórych przypadkach nie są w ogóle wymagane.

Wyłączniki nadmiarowo-prądowe i bezpieczniki

Miniaturowe wyłączniki nadmiarowo-prądowe o oznaczeniu UL 489 i wyłączniki z zamkniętą obudową są często używane jako podstawowe zabezpieczenie obwodów zasilających po głównym wyłączniku lub w układach z silnikami elektrycznymi. Są dostępne w różnych rozmiarach i zarazem parametrach roboczych, od dziesiątych części ampera do 800 amperów, również w postaci miniaturowej, w wielu obudowach, konfiguracjach 1-, 2- i 3-polowych.

W przypadku tych urządzeń wykorzystywane są termiczne lub magnetyczne wyzwalacze do wyzwolenia/otwarcia wyłącznika, w zależności od przeciążenia lub wykrytego zwarcia. Przeciążenie to nadmierna wartość natężenia prądu w zabezpieczanym obwodzie, powodująca wzrost temperatury przewodów i sprzętu. Wyłączniki nadmiarowo-prądowe zabezpieczają przewody przed tymi niebezpiecznymi zjawiskami przez detekcję wzrostu temperatury na skutek przeciążenia w czułych termicznie elementach. Poważne uszkodzenia na skutek zwarcia powstałyby w mgnieniu oka. Dlatego moduł detekcji wyczuwa nagłą zmianę pola magnetycznego i inicjuje funkcję zabezpieczającą.

Niektóre z wyłączników zawierają układy ograniczające natężenie w celu szybkiej reakcji na wystąpienie zwarcia. Zmniejsza to ilość energii, która może uszkodzić sprzęt lub przewody. Cechują je prądy zwarcia od 10 A do 100 kA. Różne typy wyłączników nadmiarowo-prądowych przeznaczone dla niskoobciążonych układów, takich jak układy rezystancyjne, oraz dla wysokoobciążonych układów, takich jak obciążenia indukcyjne i inne, posiadają ponadto różne charakterystyki działania. Wyłączniki ze specjalną charakterystyką pracy zapewniają najlepszą ochronę oraz redukują zjawisko samoczynnego wyzwalania/wyłączania (nuance tripping).

Bezpieczniki są zwykle kosztowo najefektywniejszą metodą zabezpieczenia przed przeciążeniem. Sprawdzają się w zastosowaniach, w których występują awarie wysokoprądowe i często pełnią rolę zabezpieczenia transformatorów, układów zasilania i silników. Wiele z bezpieczników ma funkcję ograniczania natężenia i pracują przy prądzie zwarcia do 200 kA. Bezpieczniki mogą spełniać wymagania UL oraz NEC, a wśród nich wyróżniamy bezpieczniki działające z opóźnieniem i bez opóźnienia. Tego typu wyłączniki nie ulegają zużyciu, ponieważ nie mają części ruchomych, jak w przypadku wyłączników nadmiarowo-prądowych, a zanieczyszczenie olejem lub kurzem jest mało prawdopodobne.

Największą wadą bezpiecznika jest konieczność jego wymiany po ewentualnej aktywacji, inaczej niż w przypadku wyłączników nadmiarowo-prądowych. Bezpieczniki powodują także większe prawdopodobieństwo wystąpienia braku pojedynczej fazy w układach zasilania odbiorników 3-fazowych. Bezpiecznik zabezpiecza bowiem układ przed awarią, jednak sprzęt, urządzenie może zostać uszkodzone na skutek braku jednej fazy, dlatego jego kluczowe komponenty powinny być wyposażone w układ wykrywający przepalony bezpiecznik.

Podczas gdy wyłączniki tanieją, a poziom zapewnianej przez nich ochrony wzrasta, bezpieczniki zawsze były niedoścignionym standardem modułów ochrony na szybkie przerwanie obwodu zasilania podczas bardzo dużych przeciążeń prądowych. Jednakże obecnie wielu użytkowników godzi się na większy wydatek związany z zakupem wyłączników nadmiarowo-prądowych z dodatkowymi funkcjami, zwłaszcza funkcją elektronicznej aktywacji zabezpieczania i funkcją ograniczenia natężenia, biorąc również pod uwagę oszczędność czasu niezbędnego na wymianę bezpieczników. Logistyka składowania, szukania i wymiany przepalonych bezpieczników ma w tym przypadku duże znaczenie.

Niektóre z wyłączników zawierają układy ograniczające natężenie prądu w celu szybkiej reakcji na wystąpienie zwarcia. Zmniejsza to ilość energii, która może uszkodzić sprzęt lub przewody.

Dodatkowe zabezpieczenia są zgodne ze standardem UL 1077. Nie są one projektowane, testowane i certyfikowane na potrzeby podstawowych zabezpieczeń obwodów. Są dodatkiem do zabezpieczeń podstawowych, które muszą znajdować się w układzie. Mają one za zadanie ochraniać jednostki sterujące, jednostki PLC (moduły I/O), cewki styczników, przekaźniki, elementy oprzyrządowania itp. Zajmują mniej miejsca niż urządzenia UL 489 oraz cechują się mniejszym prądem aktywacji, zwykle mniejszym lub równym 10 kA. W zależności od tego, czy jest to bezpiecznik, czy wyłącznik nadmiarowo-prądowy oraz czy jest to zabezpieczenie dodatkowe, czy podstawowe, użytkownik musi zwrócić uwagę na warunki pracy, takie jak prąd rozruchu, maksymalny amperaż i napięcie maksymalne, maksymalny prąd zwarcia i inne parametry fizyczne. Bezpieczniki na ogół zapewniają skuteczniejszą ochronę ze względu na lepsze ograniczenia prądowe, ale wymagają wymiany po każdej aktywacji, co zwiększa czas przestoju maszyny. Wyłączniki nadmiarowo-prądowe mogą być w sposób szybki i łatwy resetowane, lecz nawet ograniczający natężenie wyłącznik nadmiarowo-prądowy nie będzie pracował tak szybko, jak prawidłowo dobrany bezpiecznik.

Zabezpieczenie przed przepięciami

W praktyce działań związanych z organizacją zabezpieczeń układów i urządzeń elektrycznych często przeoczane jest zjawisko przepięć. W analizach projektowych rozpatruje się zabezpieczenia przed porażeniem lub poparzeniami, natomiast trzeba pamiętać o tym, że przepięcia generują ogromne koszty. Urządzenia zabezpieczające przed przepięciami (SPD) służą zapobieganiu tym stratom, chroniąc układy przed pikami, udarami energii uszkadzającymi sprzęt oraz zapewniają ochronę przeciwko rzadszym, lecz bardziej niebezpiecznym znaczącym skokom napięcia. Około 20% przepięć pochodzi od wyładowań atmosferycznych, podczas gdy pozostałe 80% generowane jest przez urządzenia wykorzystywane w fabrykach i jest skutkiem rozruchu silników, ich zatrzymywania oraz innych okresowych obciążeń wysokoimpedancyjnych.

Zabezpieczanie przed przepięciami zawsze było dobrą praktyką projektowania i doboru elementów ochrony obwodów elektrycznych, jednak NEC wskazuje również takie obszary, w których owe zabezpieczenia są wymagane. Urządzenia SPD są coraz istotniejsze dla ochrony systemów ratunkowych i sprzętu ratunkowego. Część pozycji z listy aplikacji wymagających zabezpieczenia przed przepięciami w NEC 2017 zawiera m.in.:

→ Artykuł 670.6: Maszyny przemysłowe z zabezpieczeniami dostępu powinny być wyposażone w urządzenia chroniące przed przepięciami.

→ Artykuł 695.15: Określone urządzenia zabezpieczające przed przepięciami powinny być zainstalowane przy sterownikach pomp pożarniczych.

→ Artykuł 700.8: Określone urządzenia SPD powinny zostać zainstalowane wewnątrz lub przy systemach ratunkowych (panelach sterowania i tablicach rozdzielczych).

→ Artykuł 708.20: Urządzenia przeciwprzepięciowe powinny zostać zainstalowane na poziomie dystrybucji napięcia w fabryce.

Tłumienie przepięć typu pierwszego polega na instalacji urządzenia SPD po stronie wyłącznika bezpieczeństwa, zabezpieczając sprzęt przed wyładowaniami atmosferycznymi. Tłumienie przepięć typu drugiego jest instalowane po stronie obciążenia, chroniąc przed rozruchem silników i ich zatrzymywaniem oraz podobnymi przypadkami. Typ 3 zainstalowany jest na poziomie urządzenia, jak w przypadku listwy zasilającej.

Owe zabezpieczenia przeciwprzepięciowe dobierane są według napięcia oraz oczekiwanej wielkości i częstotliwości występowania przepięć oraz liczby faz w obwodzie. Stanowią niedrogie zabezpieczenie przed uszkodzeniami sprzętu.

Wyprowadzenia jednostek sterowników PLC również należy zabezpieczyć przed przepięciami i przeciążeniem. Niektóre z wyjść mogą mieć wbudowane zabezpieczenia chroniące wyjście przed obciążeniami impedancyjnymi, ale nie zawsze są one adekwatne do wielu rodzajów obciążeń, takich jak solenoidy lub styczniki, więc dobrym zwyczajem jest dodawanie zabezpieczeń po stronie obciążenia, co zwiększy trwałość modułów PLC.

Obciążenia impedancyjne mogą powodować piki napięcia na poziomie setek woltów, a takie napięcie może uszkodzić lub zniszczyć jednostkę PLC lub wyjścia tranzystorowe. W celu zabezpieczenia układu można zainstalować diodę na zewnętrznej cewce, co zapewni drogę powrotną dla prądu w cewce w momencie spadku natężenia pola magnetycznego, zmniejszając ryzyko wystąpienia wahań napięcia. Podczas gdy prosty element diody jest prawdopodobnie najlepszym rozwiązaniem w przypadku cewek prądu stałego, istnieje wiele urządzeń przeciwprzepięciowych zabezpieczających układy z obciążeniem DC/AC, włącznie z warystorami, rezystorami/kondensatorami i specjalnymi diodami typu Transil.

Dokument NEC to ponad 800 stron, więc ten artykuł to jedynie ogólne spojrzenie na wymagania dotyczące zabezpieczeń personelu przed porażeniem, a urządzeń przed pożarem. Wykorzystując te informacje jako punkt startowy oraz pozyskując dodatkowe informacje ze standardu NEC i/lub innych źródeł, można wprowadzić elementy zabezpieczające obwody elektryczne, niezbędne do osiągnięcia wysokiego poziomu bezpieczeństwa w zakładzie przemysłowym.

Bert Purdy jest menedżerem ds. produktu zabezpieczeń układów w firmie AutomationDirect.