|

Podstawowe zagadnienia

|

Efektywność i brak zakłóceń w pracy maszyn i ich ruchomych podzespołów zależy od dokładności ich wzajemnego ustawienia. Zwykle po kontroli regulacji uznaje się, że wszystko jest gotowe do produkcji, a następnie się o tym zapomina – aż do wystąpienia sytuacji zwracających uwagę inżynierów ruchu. Takimi wydarzeniami mogą być: niewielki spadek wydajności produkcji, nietypowe hałasy lub pisk albo bardziej dramatyczne objawy, jak czarny dym, wydobywający się z obudowy silnika, lub połamane koła zębate.

Zanim zaczęto stosować metody laserowe, do regulacji systemów mechanicznych stosowano pomiary optyczne albo wykorzystywano stalowe struny, rozpinane między krańcowymi punktami maszyny. Służbom utrzymania ruchu znane są takie stresowe sytuacje, kiedy trzeba precyzyjnie zgrać skalę i kawałek zwisającego drutu poruszanego podmuchami powietrza. W przeszłości narzędzia służące do dokładnej regulacji maszyn były ograniczone i niepewne technicznie.

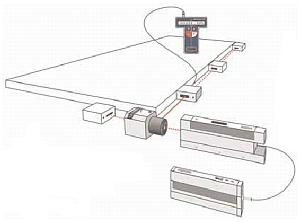

Fot. 1. Typowy komplet aparatury laserowej do wyznaczania równoległości, osiowości i kątów prostych

Fot. 1. Typowy komplet aparatury laserowej do wyznaczania równoległości, osiowości i kątów prostych

Justowanie za pomocą lasera to bardzo precyzyjny i efektywny sposób kontroli i regulacji maszyn. Urządzenia laserowe są nieskomplikowane i łatwe w użyciu dla personelu służb utrzymania ruchu lub produkcji (fot. 1).

Laserowe systemy justyfikacji eliminują błędy subiektywne związane z tradycyjnymi technikami pomiaru, ponieważ mierniki laserowe wyświetlają dokładne dane ilościowe i w wielu przypadkach instruują, w jaki sposób usunąć niedokładności mechanizmów. Dzięki temu lasery znalazły zastosowanie w wielu zakładach przemysłowych.

Systemy

Typowy laserowy system justyfikacji zawiera laser emitujący wąsko skolimowaną, jednobarwną wiązkę światła. Ponieważ jest to wiązka światła spójnego, można ją zogniskować w długą, cienką wiązkę odniesienia.

Wiele laserowych systemów kontrolnych wykorzystuje światło w zakresie widzialnym, zwykle czerwone. Stosuje się także niewidoczne wiązki światła, w zakresie ultrafioletu lub podczerwieni. W każdym przypadku laser jest źródłem wiązki – linii odniesienia. W przeszłości taką linią odniesienia była stalowa struna.

Laser znajduje zastosowanie w parku maszynowym, gdzie pomaga wyznaczyć płaszczyzny odniesienia oraz punkty montażowe poza nimi. Wiązka laserowa stanowi „poszerzenie” korpusu maszyny i jest idealna do pomiarów i zestrajania.

Rzutowanie promienia laserowego na skalę lub cel jest świetne podczas ustawiania wizualnego, ale rzeczywistą precyzję daje wykorzystanie optycznego detektora. Ma on formę długiego detektora światła, który cyfrowo określa lokalizację śladu wiązki laserowej na swojej powierzchni czynnej. Detektory montowane są wewnątrz obudów o zdefiniowanych powierzchniach i punktach montażowych.

Wyposażenie

Jeśli laserowy nadajnik i odbiornik są ustawione na płaskiej powierzchni, wyświetlacz pokaże zero. Jeśli wiązka laserowa zostanie uniesiona lub odbiornik poruszony, nowa pozycja laserowej wiązki na detektorze zostaje wyświetlona w formacie cyfrowym z dokładnością do 1/10 000 cala. Ta informacja cyfrowa może być wykorzystana do obliczania krzywizny powierzchni, obrotów, liniowości, równoległości i innych parametrów geometrycznych.

Zastosowanie laserowego nadajnika, odbiornika i wyświetlacza z różnymi uchwytami montażowymi umożliwia wykorzystanie systemu laserowego do kontroli wyjustowania mechanizmów obrotowych, ruchomych płaszczyzn, suwnic, a także do innych zastosowań.

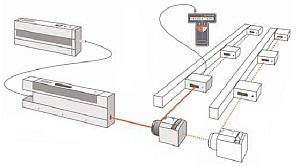

Rys. 2. Laserowe systemy justyfikujące wyznaczają prostopadłość, wykorzystując odchylanie wiązki odniesienia o kąt prosty

Rys. 2. Laserowe systemy justyfikujące wyznaczają prostopadłość, wykorzystując odchylanie wiązki odniesienia o kąt prosty

Laser jest umieszczony na precyzyjnej, obrotowej podstawie i jego wiązka wyznacza płaszczyznę. Orientację płaszczyzny wyznaczonej przez promień lasera można ustalić w stosunku do trzech lub większej liczby punktów odniesienia w płaszczyźnie maszyny, a dodatkowe pomiary wykorzystać do sprawdzenia aparatury. Nadajnik laserowy może być także wyposażony w precyzyjną poziomnicę do ustawienia płaszczyzny wiązki.

Rys. 3. Przesuwając przystawkę pryzmatyczną, można precyzyjnie ustawić równoległość elementów

Rys. 3. Przesuwając przystawkę pryzmatyczną, można precyzyjnie ustawić równoległość elementów

Laserowy system pomiarowy umożliwia kontrolę równoległości i prostopadłości z wykorzystaniem precyzyjnej prostokątnej nasadki z pryzmatem pentagnalnym, przekierowującym wiązkę laserową (rys. 2). Akcesoria te są używane do kontroli ruchomych serwomotorów, robotów przemysłowych, walcarek i gilotyn, jak również wielu systemów walcowych i rolowych. Przystawka z pryz-matem pentagonalnym jest urządzeniem samocentrującym. Za jej pomocą operator może, ustawiając ją wzdłuż drogi wiązki referencyjnej światła laserowego, wyznaczyć wiele powtarzalnych linii odniesienia pod kątem prostym do linii bazowej.

Jeśli urządzenie ma dwie (lub więcej) równoległe ścieżki albo szyny, sprawdzenie ich równoległości za pomocą systemu laserowego jest dość łatwe (rys. 3). Wiązka odniesienia rzutowana jest prostopadle do osi szyn, a przystawka pryzmatyczna przekierowuje światło lasera wzdłuż pierwszej szyny, równolegle do jej osi. Następnie przystawka przesuwana jest tak, aby skierować promień lasera wzdłuż drugiej szyny. Otrzymujemy parę odczytów.

Jeśli różnica między tymi odczytami odpowiada różnicy między odczytami pierwszymi, wtedy obie szyny są równoległe. Jeśli różnicowe odczyty nie są takie same, wiadomo, w jakim stopniu szyny są rozbieżne i w jaki sposób trzeba je ustawić. Wykorzystując różne uchwyty montażowe i osprzęt systemu laserowej justyfikacji, możliwe jest ustawianie wierteł, wałków napędowych, przekładni, monitorowanie ruchu suwnic i wiele innych przypadków.

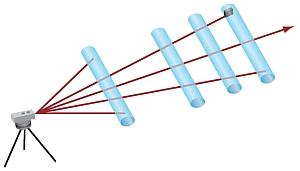

Rys. 4. Regulacja wałków z zastosowaniem promienia laserowego do wyznaczania ich górnej płaszczyznyJustowanie wałków

Rys. 4. Regulacja wałków z zastosowaniem promienia laserowego do wyznaczania ich górnej płaszczyznyJustowanie wałków

Do kontroli położenia i justyfikacji walców i rolek służy inne wyposażenie. Podczas procesu produkcyjnego zwykle materiały pokonują drogę, stykając się z górną powierzchnią wałków. Złe ich ustawienie w maszynie może powodować nadmierne rozciąganie materiału z jednej strony, podczas gdy z drugiej strony materiał będzie spiętrzony i prawdopodobnie zostanie odrzucony z powodu złej jakości.

Ustawianie rolek wymaga trzech składowych: osiowości i równoległości w pionie i poziomie. Osiowość jest łatwa do zmierzenia – każdą rolkę w maszynie widać bowiem jako prostą lub ugiętą pod wpływem swojej masy.

W wielu przypadkach producenci używają rolek baryłkowych, które są grubsze pośrodku i lekko zwężają się ku końcom. Jeśli rolki uginają się pod swoim ciężarem, górna powierzchnia np. blachy nie będzie płaska.

Wypukłość lub profil rolek łatwo sprawdzić za pomocą laserowego systemu justowania. Promień laserowy prowadzony jest w poprzek górnej powierzchni wałków, które ustawiane są stosownie do odczytów odbiornika na końcach każdego z nich. Odbiornik jest następnie przenoszony wzdłuż wałka, aby zarejestrować wysokość lub ugięcie powierzchni.

Na rolce o równej powierzchni odczyty będą spójne we wszystkich kierunkach, podczas gdy na rolce baryłkowej wystąpi różnica między środkiem a końcami. Na rolce zniszczonej wystąpią nierówności powierzchni wywołane zużyciem lub przeciążeniem.

Równoległość rolek wyznaczana jest w dwóch płaszczyznach – pionowej i poziomej. Równoległość w pionie może być ustawiana z dokładnością do wskazań poziomnicy, często linie produkcyjne są osadzone na stałe i ten wskaźnik nie wykazuje większych różnic. Rolki baryłkowe mają zbyt nierówną powierzchnię, aby sprawdzać ich poziom.

Laserowy system idealnie nadaje się do tych zadań. Światło lasera i jego płaszczyzna skierowane są w poprzek wierzchnich części wałków (rys. 4). Wyświetlacze dają odczyty pionowych pozycji wałków, stosownie do płaszczyzny promieni lasera. Podczas ustawiania wałków, do monitorowania tego procesu używane są czujniki laserowe. Horyzontalna pozycja wałków jest również ważna. W tym przypadku używa się pryzmatu pentagonalnego do wytworzenia precyzyjnych, prostopadłych promieni odniesienia. Stosując nakładki pryzmatyczne, przekierowuje się promienie laserowe w poprzek tworzącej wałków. Różnicowe odczyty między podobnymi punktami wałków pokazują ich pozycję w stosunku do laserowej wiązki odniesienia.

Jeśli przystawki pryzmatyczne przesuwać wzdłuż laserowej wiązki odniesienia, powstaną powtarzalne linie referencyjne dla innych wałków. System laserowy pozwala personelowi technicznemu optymalizować rolkowe systemy transportowe i ostatecznie ograniczyć braki maszynowe, przestoje i utratę czasu produkcji.

Artykuł pod redakcją Cezarego Pochrybniaka

Autor: Mory Creighton, Pinpoint Laser Systems, Inc.