Odpowiednia eksploatacja chłodziw i cieczy przemysłowych to warunek efektywnego procesu produkcyjnego. W nowoczesnym przemyśle jakość cieczy przemysłowych ma niezwykle istotny wpływ na efektywność i jakość wytwarzania. Ciecze biorące udział w smarowaniu, myciu, chłodzeniu, ochronie przed korozją czy przesyłaniu energii hydraulicznej są coraz intensywniej obciążone i dlatego muszą być coraz staranniej oczyszczane, ogrzewane i chłodzone.

Odpowiednia eksploatacja chłodziw i cieczy przemysłowych to warunek efektywnego procesu produkcyjnego. W nowoczesnym przemyśle jakość cieczy przemysłowych ma niezwykle istotny wpływ na efektywność i jakość wytwarzania. Ciecze biorące udział w smarowaniu, myciu, chłodzeniu, ochronie przed korozją czy przesyłaniu energii hydraulicznej są coraz intensywniej obciążone i dlatego muszą być coraz staranniej oczyszczane, ogrzewane i chłodzone.

I. Wymiana ciepła

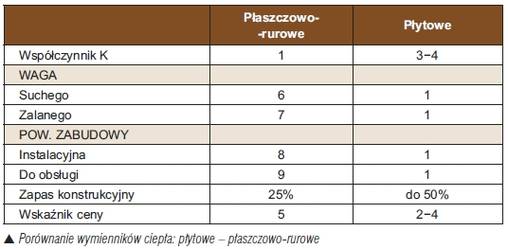

Praca systemów hydraulicznych, filtrów, układów chłodzenia, przekładni czy silników wiąże się zawsze z niebezpieczeństwem przegrzania cieczy chłodzącej, co obniża niezawodność działania urządzeń. Nowoczesne płytowe wymienniki ciepła, zarówno uszczelkowe, jak i lutowane (miedzią lub stalą nierdzewną) w porównaniu z tradycyjnymi technologiami, są mniejsze i bardziej efektywne, przez co znalazły zastosowanie w wielu przedsiębiorstwach produkcyjnych. W stosunku do chłodnic płaszczowo-rurowych korzyści wynikające z zastosowania wymiennika płytowego są imponujące:

- lżejsza i mniejsza (o 60%) konstrukcja,

- niewielka objętość cieczy (pozwala na dokładniejszą kontrolę temperatury),

- o 60% mniejsze zużycie wody chłodzącej,

- pięciokrotnie wyższa moc cieplna,

- niższe koszty eksploatacji i serwisu.

Konstrukcja płytowych wymienników ciepła pozwala na optymalizację wymiany ciepła dzięki znacznie większej powierzchni uzyskiwanej poprzez zastosowanie pofalowanych płyt, przez które ciepło może przenikać z jednej fazy gazowej lub ciekłej do drugiej. Pomimo tak dużej powierzchni wymiany ciepła płytowe wymienniki ciepła mają zwykle małe gabaryty. Jako przykład może posłużyć urządzenie Alfa Laval Compabloc, zapewniające minimalne wymiary instalacyjne, zajmując do 20% przestrzeni wymaganej dla instalacji tradycyjnych wymienników. Konstrukcja kanałów zapewnia również maksymalnie burzliwy przepływ przeprowadzanego przez nie medium. W efekcie, pomiędzy jednym a drugim medium uzyskuje się maksymalną efektywność wymiany ciepła.

Zasada działania

Podstawowa wersja płytowego wymiennika ciepła składa się z serii cienkich, pofalowanych płyt, które są połączone uszczelkami lub zespawane (dostępne są również rozwiązania mieszane). Typ rozwiązania zależy od rodzaju medium, jakie przepływa przez wymiennik oraz czy podczas jego eksploatacji będzie wymagana możliwość okresowego rozbierania wymiennika na części. Płyty są umieszczane w sztywnej ramie i dociskane tak, aby utworzyły układ równoległych kanałów dla przepływu medium. Jedno medium płynie w kanałach nieparzystych, a drugie w parzystych. Obszar rozprowadzania cieczy, zlokalizowany w górnej i dolnej części płyty, odpowiada za jej równomierne rozprowadzanie na całej szerokości płyty i eliminację tzw. martwych punktów. Osiągnięcie takiego efektu jest szczególnie ważne w przypadku nowoczesnych instalacji, wymagających, aby wlot i wylot były usytuowane pionowo w jednej linii w celu ułatwienia połączeń rurowych.

Wszystkie płytowe wymienniki ciepła Alfa Laval są oparte na konstrukcji, która jest z natury elastyczna. Liczbę i specyfikację dostępnych płyt można zwiększać, redukować lub modyfikować w prosty sposób, w zależności od zmieniających się w czasie wymaganych parametrów pracy. Daje możliwość wiązania mniejszego kapitału z daną aplikacją/wyposażeniem.

Instalacje wykorzystujące płytowe wymienniki ciepła są prostsze w regulacji i wymagają o wiele mniejszej objętości przy rozruchu. Dzięki znacznie większej burzliwości przepływu wymienniki te są o wiele mniej narażone na występowanie podczas pracy problemów związanych z blokowaniem się urządzenia, niż ma to miejsce w przypadku tradycyjnych rozwiązań. Poddawane są mniejszym wibracjom, napięciom i zmęczeniu materiału.

Zaletą wymienników płytowych jest również uzyskiwanie znacznie większej wydajności procesu wymiany ciepła z dodatkową korzyścią w postaci mniejszych problemów wynikających z blokowania się jednostki oraz praktycznie brakiem występowania korozji i erozji. W efekcie wymiennik wymaga mniej przeglądów, trwają one krócej, a mycie przebiega znacznie szybciej. Dzięki rozwiązaniom Alfa Laval wszystkie procedury mycia lub wymiany płyt można realizować na miejscu pracy urządzenia, w obrębie przestrzeni, którą to urządzenie zajmuje.

II. Oddzielanie cząstek stałych od cieczy

W przemyśle koszty cieczy roboczych są istotnym wydatkiem. Wymiana cieczy jest często brudnym i czasochłonnym przedsięwzięciem, zaś ich utylizacja, ze względu na restrykcyjne przepisy ochrony środowiska, jest coraz droższa. Niewymienione w porę ciecze wywołują także inne kosztowne wydatki. Np. olej i cząstki stałe w chłodziwie powodują zwiększone zużycie narzędzi, problemy z jakością podczas dalszych procesów i problemy zdrowotne personelu, a woda i cząstki stałe w oleju hydraulicznym powodują przyspieszone zużycie wszystkich elementów systemu. Warto więc podjąć wysiłek utrzymania cieczy w czystości.

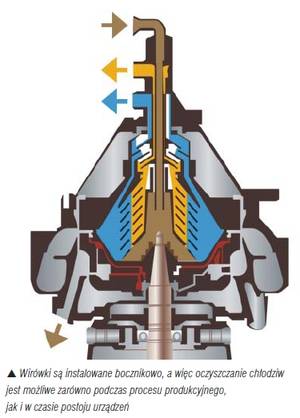

W odróżnieniu od filtrów, odtłuszczaczy i separatorów lamelowych itp. wirówki efektywnie usuwają bardzo drobne cząstki stałe, będąc jednocześnie w stanie dokładnie rozdzielić dwie niemieszające się ze sobą ciecze, na przykład olej i wodę. Dzięki swojej wysokiej prędkości obrotowej wirówka oczyszcza do 10 000 razy efektywniej od urządzeń działających na zasadzie zwykłej grawitacji. Ciecz jest pompowana ze zbiornika i odwirowywana w wirówce przy prędkości bębna 7500-12000 obr./min (stała dla danego modelu). Siły odśrodkowe wypychają cząstki stałe na zewnątrz stosu talerzowego. Tam zostają one złapane przez wewnętrzną powierzchnię bębna wirówki, podczas gdy lżejszy olej jest wypychany do środka i kierowany do górnego wylotu.

2. Moduły wirówkowe do oczyszczania olejów przemysłowych

Moduły wirówkowe Alfa Laval stosowane są do oczyszczania praktycznie wszystkich typów olejów, przede wszystkim jednak olejów hydraulicznych i smarowych. Pozwalają one na efektywne usuwanie zanieczyszczeń stałych cięższych od oleju w zakresie od około 0,5 mm do 3 µm. Zanieczyszczenia te zbierają się wewnątrz bębna wirówki i usuwa się je ręcznie (w mniejszych modułach) lub bęben opróżnia się automatycznie (w większych modułach bezobsługowych). Wirówki olejowe Alfa Laval są w stanie oczyścić olej do klasy czystości ISO 11/8. Jednocześnie z usuwaniem zanieczyszczeń stałych, wirówki skutecznie usuwają z oleju wodę. Testy pokazują, że uzyskanie końcowego stężenia wody w oleju rzędu 300 ppm nie stanowi problemu, a można uzyskiwać też stężenia nawet rzędu 60 ppm. Regularne używanie wirówki pozwala na wielokrotnie wydłużone używanie oleju. Przy doborze modułu wirówkowego należy pamiętać, że będzie on pracował bocznikowo i aby osiągnąć właściwy efekt wirowania, trzeba ciecz przewirować przynajmniej 3-4-krotnie w danym czasie. Do skutecznego usuwania małych ilości lub zemulgowanej wody, wirowanie należy kontynuować do osiągnięcia zamierzonego skutku. Przy wirowaniu olejów ważne jest, żeby w temperaturze wirowania jego lepkość była nie większa niż 30oC (optymalnie 20oC lub jeszcze niższa), stąd obecność podgrzewaczy integrowanych z wirówkami. Mniejsza lepkość oleju pozwala „tonącym” cząstkom wody i zanieczyszczeniom stałym na szybsze opadnięcie na dno bębna. Przy zbyt lepkim oleju cząstki nie zdążą opaść i wrócą do zbiornika, a więc praca wirówki będzie mało wydajna.

Opracowanie: Andrzej Piętka, Alfa Laval Polska

Autor: Andrzej Piętka