Prawidłowe i efektywne smarowanie jest niezbędne do zadowalającego funkcjonowania i uzyskania maksymalnego okresu przydatności elementów tocznych łożyska. Dlatego wskazane jest, by zarówno projektanci, jak i technicy obsługi dokładnie zrozumieli podstawy trybologii i jej wpływ na prawidłowe funkcjonowanie elementów tocznych łożyska.

Uszkodzone łożysko wskutek złego smarowania

Uszkodzone łożysko wskutek złego smarowania

Każdy element toczny łożyska przedstawia „układ trybologiczny” składający się z łożyska i odpowiedniego smaru. W układzie tym, tzn. w elemencie tocznym łożyska, smar przede wszystkim oddziela powierzchnie metalowe, redukując w ten sposób tarcie oraz konserwując elementy stalowe i zapobiegając lub neutralizując oddziaływanie zanieczyszczeń.

W wielu przypadkach okres przydatności łożyska zależy od okresu eksploatacyjnego smaru, tzn. koniec efektywności smaru zdecydowanie oznacza koniec okresu żywotności łożyska. W przypadku smarowania olejem środek smarujący może również pełnić rolę czynnika chłodzącego, tzn. aktywnie brać udział w rozpraszaniu ciepła, wspierając w ten sposób równowagę termiczną.

Rodzaje środków smarujących łożyska

Rodzaje środków smarujących łożyska

Ogólnie rzecz ujmując, w przypadku elementów tocznych łożysk wykorzystywane są trzy rodzaje środków smarujących – smar, olej oraz stałe lub suche środki smarujące. Wybór odpowiedniej metody smarowania powinien zostać dokonany we wczesnej fazie projektu. Warunki robocze, takie jak prędkość działania, temperatura i środowisko, muszą zostać starannie ocenione.

Niedawno opracowane najnowocześniejsze środki smarujące charakteryzują się specjalnymi środkami – dodatkami – podwyższającymi właściwości określonych środków smarujących, tzn. charakterystyki dotyczące wysokiego ciśnienia, stabilizacji temperatury itp.

Smarowanie smarem stałym: Smar stały stanowi zdecydowanie najczęściej wykorzystywany środek smarujący; właściwie ok. 90 procent wszystkich elementów tocznych łożysk jest smarowane z wykorzystaniem smaru. Prosty sposób użycia, minimalne wymagania dotyczące konserwacji, łatwe uszczelnianie, szeroka oferta oraz dostępność wstępnie nasmarowanych i nasmarowanych na cały czas eksploatacji łożysk to niektóre z głównych zalet smarowania z wykorzystaniem smaru stałego. Smar ma strukturę mydła, które w większości przypadków stanowią sole metali i kwasy tłuszczowe bazujące na solach litowych kwasów tłuszczowych z olejem i dodatkami.

Smarowanie olejem: Jeśli układ zaopatrujący w olej stanowi część konstrukcji urządzenia z niezależnych powodów (np. smarowanie skrzynki przekładniowej itp.), zazwyczaj do smarowania łożysk wykorzystywany jest olej. Smarowanie olejem jest również wykorzystywane w przypadku specjalnych warunków roboczych, wymagających efektywnego rozpraszania ciepła. W niektórych zastosowaniach, uwzględniających dużą prędkość pracy, wykorzystanie oleju umożliwia bardzo dokładne i łatwe dozowanie, tzn. poprzez dyszę oleju lub mgłę olejową.

Smarowanie stałymi i suchymi środkami smarującymi: Tam, gdzie warunki uniemożliwiają zastosowanie smaru lub oleju, tzn. ze względu na wysokie temperatury, może być użytych kilka innych materiałów, takich jak proszek grafitowy albo prasowane koszyczki grafitowe, proszek politetrafluoroetylenowy (PTFE), powłoki metaliczne, lakier poślizgowy oraz różne inne środki.

Dostosowanie środków smarujących łożyska do prędkości pracy

Różne środki smarujące i sposoby smarowania mają zróżnicowane zastosowanie do pracy z danymi prędkościami. Najważniejszym czynnikiem, służącym do szacowania dostosowania do prędkości pracy danej metody smarowania, jest charakterystyka prędkości (n*dm), gdzie n to prędkość pracy łożyska [min-1], a dm, to średnica toczna łożyska [mm];

d + D

dm = –––––

2

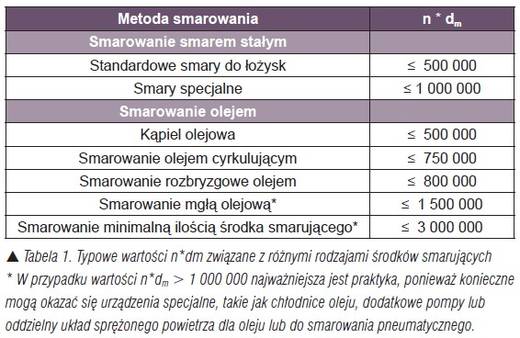

W tabeli 1 podano kilka typowych wartości n*dm związanych z różnymi metodami smarowania:

Wszystkie wartości są orientacyjne. Aby uzyskać szczegółowe i dokładne wartości dotyczące danego środka smarującego, należy skontaktować się z dostawcą tych środków.

Wielkości charakterystyczne środków smarujących

Lepkość ν – to jedna z najważniejszych cech, brana pod uwagę w chwili wybierania oleju lub smaru. Określenie lepkość oznacza zdolność oleju do przepływania w danych warunkach i temperaturach. Niska wartość oznacza rzadki olej, wyższe wartości oznaczają bardziej gęste oleje. W przypadku smarów, podawana jest lepkość odpowiednich olejów utlenianych. Ponieważ lepkość środka smarującego w znacznej mierze zależy od jego temperatury, lepkość znamionowa środka smarującego zazwyczaj podawana jest wraz ze zdefiniowaną temperaturą wzorcową, która zazwyczaj wynosi 40°C (ν40).

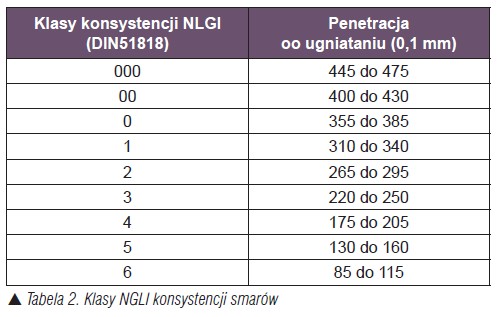

Konsystencja – oznacza „sztywność” smaru. Jest klasyfikowana na podstawie NLGI (National Lubrication Grease Institute) – skali zgodnej z DIN 51818, która mierzy głębokość penetracji próbki smaru przez znormalizowany stożek testowy w znormalizowanej temperaturze badania i w znormalizowanym czasie. Im głębiej stożek zanurzy się, tym bardziej miękki jest smar, w związku z czym ma niższą klasę NLGI (tabela 2).

Sztywniejsze smary są gęstsze, a co za tym idzie, wyższą klasę NLGI. Do smarowania łożysk tocznych często wykorzystywane są środki smarujące mające 2. i 3. klasę NGLI. W przypadku określonych zastosowań, gdzie łożyska pracują z dużą prędkością, tzn. łożyska wrzecionowe, mogą być stosowane smary klasy 0. i 1.

Smary miękkie są optymalne do małych i miniaturowych łożysk, niskich temperatur, wysokich prędkości pracy lub tam, gdzie zainstalowany jest centralny układ smarujący.

Smary sztywne nadają się do większych łożysk, pracujących z małymi prędkościami lub do zastosowań w wysokich temperaturach. Sztywne smary zapewniają również lepsze uszczelnienie.

Wybór wymaganej lepkości środka smarującego

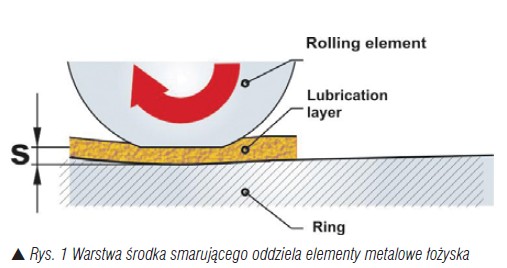

Najbardziej istotną funkcją każdego środka smarującego jest oddzielanie powierzchni metalicznych od „strefy obciążenia”. Jak pokazano na rys. 1, optymalne oddzielenie w przypadku łożysk tocznych osiągane jest, gdy grubość warstwy smarującej (S), która gromadzi się w obszarze styku pomiędzy powierzchnią elementu tocznego i pierścieniami łożyska, jest dostatecznie duża, by je całkowicie oddzielić.

W większości przypadków osiągane jest jedynie niepełne oddzielenie, tak zwane smarowanie „mieszane”.

Faktyczna lepkość robocza, a tym samym rzeczywista grubość warstwy w danych warunkach roboczych, określana jest na podstawie lepkości znamionowej środka smarującego, wielkości łożyska, prędkości pracy i temperatury roboczej.

Ilość środka smarującego w oprawie łożyska

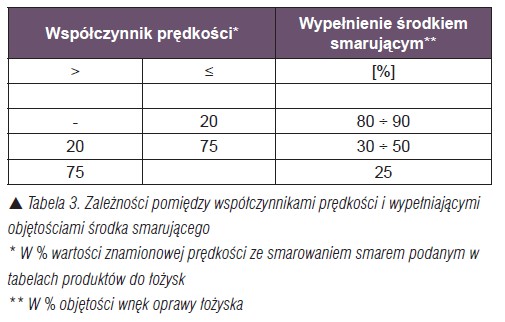

Ilość wypełniająca środka smarującego w oprawie łożyska określana jest głównie na podstawie konstrukcji łożyska i jego faktycznej prędkości pracy. Wolna przestrzeń wewnątrz samego łożyska musi być całkowicie wypełniona środkiem smarującym.

Ilość środka smarującego wypełniająca wnęki oprawy łożyska powinna zostać dobrana zgodnie z tabelą 3.

Okres przydatności środka smarującego i okresy między kolejnymi smarowaniami

Środki smarujące łożyska, gdy są ciągle przetaczane przez elementy toczne, poddawane są ciągłemu oddziaływaniu mechanicznemu. Co więcej, środki smarujące zmieniają swoje charakterystyki, w szczególności gdy pracują w wysokich temperaturach, w obecności wilgoci, zanieczyszczeń i środków chemicznych. Z tych względów okres przydatności środków smarujących jest ograniczony; jego długość zależy od indywidualnych warunków roboczych, w szczególności od temperatury roboczej i prędkości pracy łożyska.

W przypadku łożysk nasmarowanych na cały okres eksploatacji, głównie z osłonami lub uszczelkami po obu stronach, oczekuje się, że okres przydatności środka smarującego będzie dłuższy niż wymagany znamionowy okres eksploatacji łożyska.

Gdy rozważana jest konserwacja łożysk, przede wszystkim powinien zostać oszacowany okres przydatności środka smarującego i na tej podstawie wyznaczony harmonogram regularnego ponownego smarowania.

Okresy między kolejnymi smarowaniami

Okresy między kolejnymi smarowaniami w dużej mierze związane są z faktycznymi warunkami roboczymi i indywidualnymi charakterystykami rozpatrywanego środka smarującego. Nowoczesne, o doskonałych parametrach środki smarujące zapewniają znacznie dłuższy okres przydatności, co związane jest z postępem w zakresie badań nad środkami smarującymi, rozwojem i produkcją. Aby uzyskać dokładne dane dotyczące określonego środka smarującego, należy skontaktować się ze sprzedawcą tych środków; w przypadku standardowych środków smarujących realistyczny okres trwałości eksploatacyjnej można w przybliżeniu oszacować, korzystając z następującego równania:

a*106

tn = –––––– – b*d [h]

n*d

gdzie:

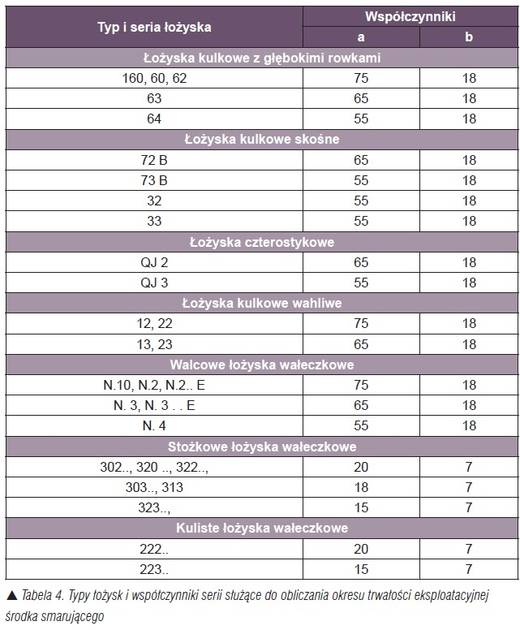

a i b oznacza typ łożyska i współczynniki serii (patrz tabela 4)

n prędkość robocza łożyska [min-1]

d średnica otworu łożyska [mm]

tn trwałość eksploatacyjna (godziny pracy)

Ze względów bezpieczeństwa okresy między kolejnymi smarowaniami nowych maszyn lub instalacji, gdzie doświadczenie praktyczne dotyczące ich nie jest jeszcze dostępne, nie powinny przekraczać od 50 do 60% początkowego obliczonego okresu trwałości eksploatacyjnej środka smarującego.

Wartości uzyskane dzięki temu wzorowi są ważne jedynie w przypadku standardowych środków smarujących zawierających olej mineralny mydła litowego w zgodnych temperaturach roboczych nieprzekraczających 70ºC.

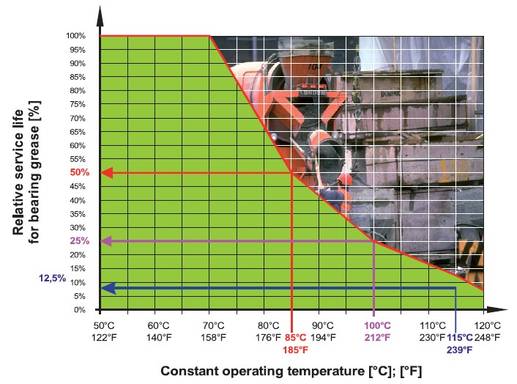

Powyżej 70°C środki smarujące bazujące na oleju mineralnym przechodzą przyspieszony proces starzenia. Kiedy środek smarujący jest nieustannie wystawiony na działanie temperatur roboczych przekraczających 70ºC, obliczone wartości dotyczące okresów między kolejnymi smarowaniami muszą być dzielone na pół dla każdego wzrostu temperatury roboczej o 15°C.

Przebieg podobnego skrócenia okresów między kolejnymi smarowaniami został przedstawiony na rys. 2.

gdzie:

t okres między kolejnymi smarowaniami [%]

ϑ stała temperatura robocza [°C]

Jeśli środek smarujący musi również pełnić rolę uszczelki chroniącej przed zabrudzeniami lub zewnętrzny pierścień łożyska obraca się, to okresy między kolejnymi smarowaniami muszą być jeszcze bardziej zredukowane. Ma to też zastosowanie w przypadku obecności wilgoci, pyłu, środków chemicznych i drgań.

Dodatkowe i bardziej szczegółowe informacje dotyczące określonych charakterystyk środków smarujących, ich reakcji chemicznych z niektórymi elementami oraz szacowanego okresu przydatności środka smarującego w danych warunkach roboczych można uzyskać u producenta środka smarującego.

Daniel Thalmann pracuje na stanowisku Team Leader Application Engineering w firmie NKE AUSTRIA GmbH

Autor: Daniel Thalmann