Systemy wizyjne istnieją na rynku i z powodzeniem są wykorzystywane w przemyśle już od przeszło dwudziestu lat. Niestety na początku ich funkcjonowania występowały bariery sprzętowe. Dotyczyły one głównie niedoskonałych kamer wizyjnych i procesorów obrazowych. Do najłatwiejszych zagadnień, które udawało się rozwiązywać z użyciem najprostszych mikroprocesorów ośmiobitowych, należało rozpoznawanie kształtów i położenia przedmiotów płaskich.

Systemy wizyjne istnieją na rynku i z powodzeniem są wykorzystywane w przemyśle już od przeszło dwudziestu lat. Niestety na początku ich funkcjonowania występowały bariery sprzętowe. Dotyczyły one głównie niedoskonałych kamer wizyjnych i procesorów obrazowych. Do najłatwiejszych zagadnień, które udawało się rozwiązywać z użyciem najprostszych mikroprocesorów ośmiobitowych, należało rozpoznawanie kształtów i położenia przedmiotów płaskich.

Możliwości współczesnych systemów wizyjnych

Przełomem w rozwoju systemów wizyjnych było upowszechnienie się przetworników obrazowych matrycowych. Kamery wizyjne z przetwornikami CCD pozwalają uzyskiwać stabilny obraz kolorowy, w dużym stopniu odporny na zakłócenia interferencyjne. Coraz większa rozdzielczość tych przetworników umożliwia polepszenie dokładności analizy obrazu. Wraz z rozwojem sprzętu równolegle rozwijały się również możliwości aplikacyjne oraz oprogramowanie.

Obecnie na rynku spotyka się dwie grupy urządzeń do obróbki sygnału wizyjnego. Są to:

- uniwersalne komputery klasy PC wyposażone w specjalizowane karty rozszerzeń do wczytywania obrazu z przetwornika i jego obróbki,

- specjalne mikrokontrolery obrazowe sprzężone z przetwornikami wizyjnymi.

Rozbudowany software, w jaki wyposażone są obie grupy urządzeń, umożliwia obróbkę wstępną obrazu. Może być to obraz kolorowy lub czarno-biały z rozbudowaną skalą szarości. Już najprostsze nawet systemy wizyjne mają możliwość rozpoznawania obiektu przy zastosowaniu stopni szarości. Do standardu przemysłowego należą urządzenia do obróbki obrazu o 256 kolorach.

Często też, w celu poprawy możliwości wyodrębnienia z zarejestrowanego obrazu ważnych informacji, stosuje się w wielu urządzeniach filtry, które zamieniają w sposób nieliniowy obraz kolorowy na odpowiadające mu stopnie szarości, dla uwypuklenia pewnych szczególnych jego cech i przyspieszenia analizy.

Często też, w celu poprawy możliwości wyodrębnienia z zarejestrowanego obrazu ważnych informacji, stosuje się w wielu urządzeniach filtry, które zamieniają w sposób nieliniowy obraz kolorowy na odpowiadające mu stopnie szarości, dla uwypuklenia pewnych szczególnych jego cech i przyspieszenia analizy.

Oprogramowanie umożliwia rozpoznawanie konturów, krawędzi, krzywizn, łuków, obliczanie pól powierzchni, momentów statycznych, wyznaczanie środków ciężkości, położenia głównych osi bezwładności, skalowanie obrazu, porównywanie ze wzorcem itd. Złożoność oprogramowania systemów wizyjnych zależy w głównej mierze od zastosowania.

Różnorodność systemów wizyjnych sprawia duży kłopot w wyborze właściwego rozwiązania technicznego do rozwiązania konkretnego problemu. Oto typowe przykłady zastosowań systemów wizyjnych w praktyce przemysłowej:

2d:

- identyfikacja części, rozpoznawanie położenia.

- mierzenie położenia, odległości i kątów,

- kierowanie robotem w płaszczyźnie,

- programowanie centralnego punktu narzędzia, korekcja centralnego punktu narzędzia,

- paletyzacja na płaszczyźnie,

- składanie (zestawianie) części,

- rozpoznawanie wad na płaszczyznach (powierzchniach),

- rozpoznawanie pisma (OCR) i kodów.

2,5d:

paletyzacja w trzech wymiarach.

3d:

Określanie pozycji dużych obiektów w przestrzeni (o 6 stopniach swobody) w zastosowaniu do:

- uszczelniania karoserii samochodowych,

- lakierowania karoserii,

- uszczelniania podwozi,

- montażu i demontażu,

- pozycjonowania dźwigów,

3d stereo:

- pomiary pozycji, odległości i kątów,

- określenie współrzędnych, odnajdowanie krawędzi,

- pomiary szwów, konturów,

- kierowanie montażem,

- kierowanie robotami, pojazdami,

- określanie pozycji karoserii samochodowej.

3d stereo multi:

- montowanie szyb do samochodów,

- montaż elementów i komponentów,

- składanie i rozmontowywanie drzwi,

- maskowanie uszczelek do szyb samochodowych.

Systemy wizyjne stosowane w procesach produkcyjnych, niezależnie od branży, bardzo często są dobierane indywidualnie do każdej aplikacji. Obecnie wybór systemów wizyjnych na rynku jest dosyć spory. Różne są wymagania ze strony klientów dotyczące parametrów, takich jak: prędkość, rozdzielczość czy cena. Te kryteria determinują użycie odpowiednich komponentów wchodzących w skład zestawów oferowanych przez Keyence Polska. Elementem często ważniejszym od rozdzielczości kamery jest oświetlenie przestrzeni pracy kamery. Wielu inżynierów tego nie docenia, co później przekłada się na brak stabilności pracy kamer oraz niską powtarzalność wyników. Przy użyciu odpowiedniego oświetlacza użytego we właściwy sposób można ze sprawdzanego detalu wyodrębnić interesujące nas szczegóły: krawędzie, załamania, kształty czy kolory. Obecnie obserwuje się coraz większe zainteresowanie kontrolą wizyjną procesów produkcyjnych (w tym procesów montażu). Wynika to po pierwsze z coraz wyższych standardów jakościowych, a po drugie ze względów ekonomicznych: zamiast kilku czy kilkunastu czujników kontrolujących dany proces opłacalne staje się użycie jednej kamery, która sprawdzi to samo.

Systemy wizyjne stosowane w procesach produkcyjnych, niezależnie od branży, bardzo często są dobierane indywidualnie do każdej aplikacji. Obecnie wybór systemów wizyjnych na rynku jest dosyć spory. Różne są wymagania ze strony klientów dotyczące parametrów, takich jak: prędkość, rozdzielczość czy cena. Te kryteria determinują użycie odpowiednich komponentów wchodzących w skład zestawów oferowanych przez Keyence Polska. Elementem często ważniejszym od rozdzielczości kamery jest oświetlenie przestrzeni pracy kamery. Wielu inżynierów tego nie docenia, co później przekłada się na brak stabilności pracy kamer oraz niską powtarzalność wyników. Przy użyciu odpowiedniego oświetlacza użytego we właściwy sposób można ze sprawdzanego detalu wyodrębnić interesujące nas szczegóły: krawędzie, załamania, kształty czy kolory. Obecnie obserwuje się coraz większe zainteresowanie kontrolą wizyjną procesów produkcyjnych (w tym procesów montażu). Wynika to po pierwsze z coraz wyższych standardów jakościowych, a po drugie ze względów ekonomicznych: zamiast kilku czy kilkunastu czujników kontrolujących dany proces opłacalne staje się użycie jednej kamery, która sprawdzi to samo.

Obróbka cyfrowa obrazu

Dopasowywanie wzorców

Podstawą do rozpoznawania wzorca w obrazie jest pierwotny proces zapamiętania obrazu wzorca. Zapamiętywanie wzorca może dotyczyć całego zarejestrowanego obrazu lub jego części ograniczonej ręcznie do fragmentu. Wyodrębnienie okna wzorcowego pozwala przyspieszyć proces przeszukiwania całego obrazu w poszukiwaniu celu w postaci okna. Okno to skanuje określony obszar poszukiwań, zaczynając od lewego górnego rogu, kończąc na prawym dolnym, aby znaleźć miejsce, które najlepiej odpowiada zapisanemu wzorcowi. Podstawowym sposobem przygotowania obrazu dla prostego dopasowywania wzorców jest konwersja binarna obrazu sceny.

Dopasowywanie wzorców z użyciem przetwarzania stopni szarości

Dopasowywanie wzorców wykorzystuje przetwarzanie obrazu czarno-białego, które nadaje każdemu z punktów jeden z 256 stopni szarości, a następnie rozpoznaje wzorzec celu. Dla porównania − przetwarzanie binarne traktuje obrazy jako czarne lub białe.

Dopasowywanie wzorców z wykorzystaniem ekstrakcji kolorów

Kolorowe systemy wizyjne serii rozpoznają wzorzec przechowywany w oknie wzorca nie tylko za pomocą różnic w jasności, ale również poprzez technologię RBG, która każdemu pikselowi przyporządkowuje 256 poziomów koloru. Rozwiązanie takie jest najlepsze do wykrywania celów o tym samym kształcie, lecz różnych kolorach.

Przetwarzanie podpikselowe

Zwykłe przetwarzanie obrazu jest dokonywane na poziomie jednego piksela. Czasami zachodzi konieczność zwiększenia rozdzielczości zarejestrowanego obrazu. W takim przypadku można zastosować technikę podpikselową. Przetwarzanie podpikselowe określa położenie z dokładnością do 0,1 piksela. To pozwala na określenie położenia z wysoką dokładnością, rozszerzając zakres zastosowań do bardzo dokładnego pozycjonowania i mierzenia wymiarów. W metodzie rozpoznawania obrazu z użyciem przetwarzania stopni szarości każdy piksel obrazu dopasowywany jest do obrazu odniesienia i dane te porównywane są z informacjami o obrazie sceny do znalezienia położenia. W tej metodzie czasami niemożliwe jest określenie dokładnego położenia, gdy wartość całkowita sygnału w 256 stopniach szarości zależy od zmiany oświetlenia. Aby temu zaradzić, stosuje się metodę normalizowania, która eliminuje różnice w jasności w obu obrazach i pozwala na rozpoznawanie wzorców pomimo zmian w oświetleniu.

Funkcje pomiarowe i kontrolne

W obróbce obrazu wykorzystywanych jest wiele funkcji pomiarowych. Funkcja do określenia położenia bezwzględnego wykrywa położenie celu. Funkcja położenia względnego określa względne położenie dwóch obiektów. Najpierw są one zamykane w obrębie dwóch oddzielnych okien i zapisywane. Następnie cały obraz jest przeszukiwany w celu odnalezienia obiektów. Wynikiem tego są współrzędne środków obiektów najbardziej podobnych do tych zapisanych w pamięci. Do wykrywania obszaru stosowana jest konwersja binarna, która polega na zliczaniu pikseli danego koloru w obrębie określonego okna. Inne funkcje to np. pomiar wymiarów, liczenie etykiet czy wykrywanie skaz i korekty, jak: wyostrzenie krawędzi, negatyw czy korekcja cieni.

Systemy w praktyce

Systemy Keyence Polska wykorzystywane są do pakietowania, weryfikacji poprawności montażu, sprawdzania jakości. W aplikacjach pakowania można sprawdzać jakość produktu tuż przed finalnym włożeniem go do opakowania zbiorczego i zmagazynowaniem. Przykładem zastosowania systemu wizyjnego w aplikacjach pakowania może być sprawdzanie jakości wykonania opakowań jogurtu, w którym wieczko stanowi folia termokurczliwa. Po nałożeniu folii jest ona obkurczana w tunelu, w którym panuje podwyższona temperatura. Zdarza się, że folia może być zgrzana w sposób nieprawidłowy, a do weryfikacji końcowej poprawności zamknięcia jogurtu wykorzystywany jest system wizyjny.

Systemy Keyence Polska wykorzystywane są do pakietowania, weryfikacji poprawności montażu, sprawdzania jakości. W aplikacjach pakowania można sprawdzać jakość produktu tuż przed finalnym włożeniem go do opakowania zbiorczego i zmagazynowaniem. Przykładem zastosowania systemu wizyjnego w aplikacjach pakowania może być sprawdzanie jakości wykonania opakowań jogurtu, w którym wieczko stanowi folia termokurczliwa. Po nałożeniu folii jest ona obkurczana w tunelu, w którym panuje podwyższona temperatura. Zdarza się, że folia może być zgrzana w sposób nieprawidłowy, a do weryfikacji końcowej poprawności zamknięcia jogurtu wykorzystywany jest system wizyjny.

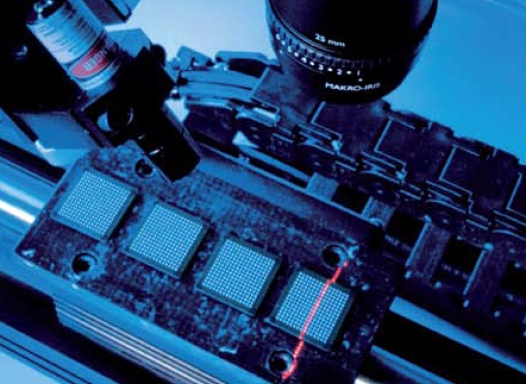

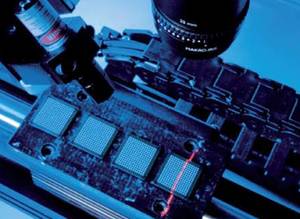

W fabryce firmy Bosch w Hallein w Austrii, produkującej systemy stosowane w samochodach do dozowania środków redukujących gazy wylotowe, w celu weryfikacji umieszczania zespołu przewodów pinów na płytce drukowanej używana metoda sprawdzania opierała się na mechanicznym rozwiązaniu i trwała około 15 sekund. Celem firmy Bosch była redukcja czasu kontroli i optymalizacja wydajności linii poprzez włączenie urządzenia sprawdzającego do procesu produkcyjnego płytek drukowanych. Zastosowany system musiał być zdolny do niezawodnej i precyzyjnej inspekcji cech geometrycznych niezależnie od zmian kontrastu i wpływu światła otoczenia oraz do wysyłania wyników pomiarów do PLC w celu dalszego przetwarzania. Zastosowanie kamery wizyjnej firmy Sick IVC-3D oddział w procesie weryfikacji płytek dało najbardziej optymalne rozwiązanie, którego celem było niezawodne sprawdzanie pinów. Dzięki umieszczeniu optyki, oświetlacza oraz systemu przetwarzania obrazów w jednej obudowie samo urządzenie zajęło niewiele miejsca i jego adaptacja nie wymagała wielu zmian w istniejącej linii produkcyjnej. Powierzchnia przesuwającej się płytki drukowanej jest skanowana przez kamerę. Obecność, wysokość oraz kształt pinów są rejestrowane, oszacowywane i porównywane z nauczonymi wzorcami. System jest nieczuły na oświetlenie otoczenia w bardzo wysokim stopniu, oferując w ten sposób najlepsze warunki dla pomiarów 3D. Przez zastąpienie poprzednio stosowanej metody mechanicznej kontroli kamerą Sick IVC-

-3D firma Bosch zaoszczędziła rocznie na sprawdzaniu płytek drukowanych 1250 godzin.

Dzięki zastosowaniu inteligentnej kamery 3D firma Bosch weszła w posiadanie rozwiązania, które nie wymaga zatrzymywania ani pozycjonowania płytki drukowanej. Wyeliminowanie mechanicznej kontroli znacząco wpłynęło na zmniejszenie czasu inspekcji i kosztów produkcji oraz podniosło efektywność wytwarzania. Inteligentna kamera IVC-3D jest swobodnie programowana, co w momencie pojawienia się w produkcji nowych typów systemów dozowania pozwoli na szybkie wprowadzenie nowych parametrów kontroli.

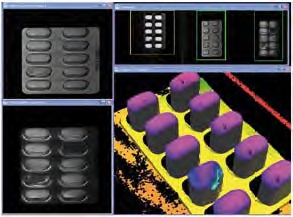

Innym ciekawym zastosowaniem systemu wizyjnego tego producenta jest użycie kamery IVC-2D w przemyśle farmaceutycznym do kontroli tabletek w blistrach.

Większość tabletek spotykanych w aptekach jest pakowanych w blistry. Konsekwencje sprzedaży klientowi uszkodzonych lub zamienionych tabletek mogą być dramatyczne, zarówno dla klienta, jak i samego producenta. Żeby uniknąć takich sytuacji, zastosowanie systemu wizyjnego z kamerą IVC-2D firmy SICK pozwoli na sprawdzenie blistrów przed ich zafoliowaniem.

Większość tabletek spotykanych w aptekach jest pakowanych w blistry. Konsekwencje sprzedaży klientowi uszkodzonych lub zamienionych tabletek mogą być dramatyczne, zarówno dla klienta, jak i samego producenta. Żeby uniknąć takich sytuacji, zastosowanie systemu wizyjnego z kamerą IVC-2D firmy SICK pozwoli na sprawdzenie blistrów przed ich zafoliowaniem.

System wizyjny sprawdza zawartość każdego blistra: czy tabletka jest na swoim miejscu, czy nie jest uszkodzona oraz czy są wszystkie tabletki. System jest na tyle elastyczny, że może sprawdzać zarówno kapsułki z płynną zawartością, jak i tabletki stałe.

System wizyjny analizuje od 5 do 10 blistrów na sekundę (w zależności od wielkości blistra). Kamera pracuje samodzielnie, bez konieczności stosowania zewnętrznego komputera. Znalezione błędy w blistrach (uszkodzone tabletki lub ich brak) kamera sygnalizuje systemowi kontroli, wykorzystując wbudowany interfejs RS485.

Na rynku pojawiła się zintegrowana kamera 3D Sick IVC-3D, jej system działa w oparciu o przetwornik CMOS (o rozdzielczości 1024×512 pikseli) w 3 wymiarach (x, y, z) z maksymalną szybkością 5000 profili na sekundę. Kamera wykorzystuje metodę triangulacyjną do tworzenia obrazu obiektu. Polega ona na prostopadłym do kierunku ruchu oświetleniu poruszającego się pod kamerą przedmiotu i pobieraniu kolejnych obrazów linii laserowej, odwzorowanej na przedmiocie do pamięci kamery. Z tak zgromadzonych kolejnych profili tworzony jest obraz 3D, dzięki czemu można skanować obiekty o różnym kształcie i wielkości, bez konieczności zmiany położenia kamery. Poza tym kamera wyposażona we własne oświetlenie (laser) może praktycznie pracować niezależnie od kolorystyki przedmiotu oraz oświetlenia zewnętrznego. Przetwornik kamery IVC-3D oparty jest na technologii równoległej i jednoczesnej analizie obrazu dla każdej z 1024 kolumn matrycy, co powoduje uzyskanie bardzo dużych prędkości skanowania. Przy niektórych warunkach można rozróżniać detale z rozdzielczością 0,015 mm w pionie. Dzięki temu nawet drobne defekty wykonania powierzchni, krawędzi lub położenia są doskonale widoczne i możliwe do wychwycenia w sposób automatyczny.

Sick oferuje również systemy 2D oparte na 8-bitowym przetworniku obrazu CCD w wersjach 640×480 i 1024×768 pikseli o prędkości akwizycji do 30 klatek na sekundę. Przemysłowa obudowa IP65 (ze specjalną osłoną na obiektyw, także wykonana ze stali nierdzewnej) umożliwia zastosowanie kamer w trudnych warunkach, również w przemyśle spożywczym. Do systemów dostępne są narzędzia do kontroli poprawności tekstów (OCV), rozpoznawania tekstów (OCR) oraz kodów kreskowych i DataMatrix. Razem z kamerami dostarczane jest intuicyjne środowisko programowania, można je również pobrać ze strony producenta, automatycznie rozpoznające typ podłączonego urządzenia oraz dobierające odpowiedni zestaw gotowych procedur i narzędzi, których użytkownik ma do dyspozycji ponad 110. Oprócz narzędzi służących do obróbki obrazu dostępne są również instrukcje warunkowe, pętle, obsługa błędów i komunikacji (RS485, Ethernet, OPC, Web Server) oraz funkcje właściwe tylko dla kamer 3D, np. obliczanie objętości, dopasowywanie powierzchni. Do współpracy z robotami została stworzona specjalna procedura przeliczania współrzędnych z układu kamery na układ stosowany przez robota. Projektant aplikacji, korzystając z narzędzi ActiveX lub przeglądarki WWW i HTML, może stworzyć własny interfejs użytkownika, umożliwiający wyświetlanie obrazu z kamery on-line.

Czasami jednak proces produkcyjny wymaga dużo większych prędkości skanowania lub jeszcze większej dokładności. Wówczas zastosowanie znajdują kamery serii Ruler lub Ranger, obie należące do grupy urządzeń 3D, z podstawową matrycą obrazu wynoszącą 1536×512 pikseli. W przeciwieństwie do kamer zintegrowanych wymagają napisania oprogramowania na współpracujący z nimi komputer. Algorytm obróbki obrazów tworzony jest wtedy w języku wysokiego poziomu, np. C++, konkretnie dla danej aplikacji. Dzięki tym kamerom można rejestrować i analizować obiekty nawet z szybkością do 35 000 profili na sekundę. Ruler ma zintegrowane oświetlenie, zaś Ranger umożliwia zastosowanie zewnętrznego źródła światła w optymalnej konfiguracji. Oprócz skanowania 3D zastosowany w kamerach Ranger przetwornik umożliwia mierzenie takich cech obiektu, jak rozproszenie światła, refleksyjność powierzchni, połysk, i to z rozdzielczością 3072 pikseli. Właściwości te są analizowane w jednym skanie wykonywanym przez kamerę w tzw. trybie. Ruler. Z kolei dzięki wbudowanemu wejściu „grzewczemu” może pracować nawet w niskich temperaturach dochodzących do -30 °C.

Zastosowanie systemów wizyjnych w zautomatyzowanych systemach produkcyjnych w większości przypadków umożliwia realizację dwóch podstawowych funkcji: funkcje kontrolne wykonania procesu lub funkcje sterujące procesem, np. modyfikujące program sterujący robotem przemysłowym. Można również stosować systemy wizyjne w elastycznych systemach montażowych do zadań nadzoru procesu montażu i sterowania procesem.

Korzyści z zastosowania systemów wizyjnych to m.in.:

- stały poziom jakości,

- wczesne rozpoznanie wadliwych płytek drukowanych,

- zwiększenie wydajności poprzez skrócenie czasu kontroli,

- wysoka elastyczność.

Autor: Ewa Zbierajewska