Jeśli nadal łączysz urządzenia i zaciski wejść/wyjść klasyczną techniką, to nadszedł czas, aby przyjrzeć się sieciom procesowym (ang. fieldbus). Odpowiedni wybór pozwoli na oszczędności finansowe teraz i w przyszłości.

Jeśli nadal łączysz urządzenia i zaciski wejść/wyjść klasyczną techniką, to nadszedł czas, aby przyjrzeć się sieciom procesowym (ang. fieldbus). Odpowiedni wybór pozwoli na oszczędności finansowe teraz i w przyszłości.

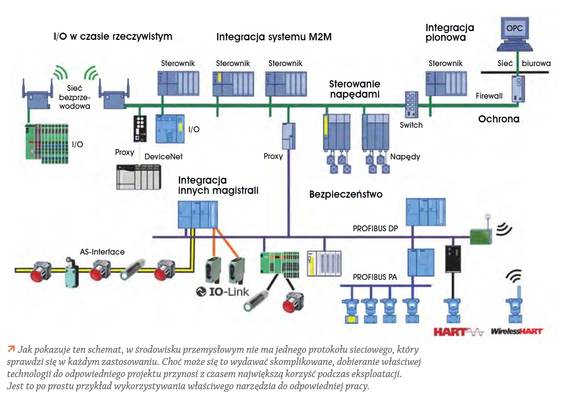

Przy automatyzacji zakładu jest do wyboru wiele rodzajów magistrali. Magistrale to tylko protokoły łączności sieciowej, nie pozwól więc, aby bogactwo wyboru powstrzymało cię od wybrania jednego lub kilku rozwiązań. Nie wykonuj instalacji techniką okablowania „point-to-point” tylko dlatego, że tak robiłeś zawsze. Istnieje wiele korzyści z wykorzystywania magistrali. A przez korzyści rozumiemy oszczędność pieniędzy.

Spójrzmy na niektóre protokoły magistrali, podając pewne wskazówki dla dokonania właściwych wyborów.

Obecnie sieć przemysłowa Ethernet jest spontanicznie wybieranym protokołem łączności sieciowej, i zupełnie słusznie, lecz istnieją projekty, do których ta sieć nie pasuje. Na przykład nie ma sensu podłączanie wyłącznika krańcowego do sieci przemysłowej Ethernet. Lecz dziś wykonywanie nowego projektu automatyzacji powinno się rozpoczynać od przemysłowego Ethernetu, a następnie dodania odpowiedniego systemu fieldbus i sieci czujnik/siłownik na niższych poziomach, zgodnie z potrzebami.

Czym jest przemysłowy Ethernet?

Przemysłowy Ethernet wykorzystuje zalety Ethernetu biurowego, zwiększa szybkość transmisji, w niektórych rozwiązaniach dodaje determinizm i zwiększa odporność na zakłócenia. W rejonach, gdzie nie występują szczególne zagrożenia, Ethernet przemysłowy często zastępuje starsze szeregowe łącza komunikacyjne. W typowym środowisku biurowym poczta elektroniczna może być dostarczona w kilka sekund czy nawet minut, lecz lepiej, aby polecenie wyłączenia przenośnika w fabryce zostało przekazane w czasie milisekund, w przeciwnym razie urządzenie może ulec zniszczeniu. Oprócz wymagań dotyczących szybkości w środowisku przemysłowym polecenia powinny być wysyłane i przyjmowane w ściśle określonych okienkach czasowych, co określamy determinizmem. Przełącznik ethernetowy zakupiony od lokalnego dostawcy komputerów pod względem elektrycznym może działać jako Ethernet przemysłowy, lecz jest mało prawdopodobne, aby był wystarczająco odporny, by przetrwać w gorącym, wilgotnym i zaolejonym środowisku przemysłowym.

Najczęściej dziś stosowane protokoły Ethernetu przemysłowego to Profinet, EtherNet/IP, EtherCAT oraz Modbus TCP. Z najnowszego przeglądu rynku wynika, że wśród wszystkich zainstalowanych systemów z grubsza po jednej trzeciej przypada na Profinet, EtherNet/IP oraz pozostałe systemy.

Czym jest sieć przemysłowa?

Są trzy główne rodzaje sieci na poziomie urządzeń – dyskretne i procesowe systemy fieldbus oraz sieci czujnik/siłownik. Podział ten opiera się na rodzaju urządzeń, które komunikują się przez te sieci, oraz na rodzajach danych, jakie przenoszą. Wszystkie te trzy typy łączą zwykle grupę urządzeń z jednym sterownikiem lub siecią wyższego poziomu. Wszystkie zapewniają cyfrowe, szeregowe, dwukierunkowe, wielopunktowe połączenie komunikacyjne pomiędzy sterownikami i urządzeniami.

Dyskretne

Dyskretne sieci fieldbus łączą zdalne układy wejścia/wyjścia ze sterownikami. Dwa najczęściej wybierane systemy do zastosowań przemysłowych w Ameryce Północnej to Profibus DP oraz DeviceNet. Inne wybierane systemy to Interbus oraz CC-Link LT. Dyskretne sieci fieldbus stosowane są do komunikacji takich urządzeń, jak:

- sterowniki silników,

- napędy o zmiennej częstotliwości VFD,

- enkodery, przyrządy procesowe,

- systemy wizyjne,

- inne urządzenia generujące złożone dane.

Takie urządzenia są zwykle zasilane z zewnątrz, jednakże system DeviceNet może również doprowadzać zasilanie.

Procesowe

Procesowe sieci fieldbus są przeznaczone do komunikacji z przyrządami procesowymi i siłownikami. Dwa najczęściej stosowane systemy to Profibus PA oraz Foundation fieldbus (FF). Procesowe sieci fieldbus zaczęto stosować w rafineriach ropy naftowej i w zakładach chemicznych, gdzie często znajduje się wiele urządzeń, lecz zastosowanie tych sieci rozszerzyło się na dużo więcej obszarów, takich jak uzdatnianie i oczyszczanie wody oraz przemysł farmaceutyczny. Urządzenia procesowe, które mogą być łączone przez sieć fieldbus, to:

- przepływomierze,

- czujniki ciśnienia,

- czujniki poziomu,

- zawory sterujące,

- czujniki temperatury.

Procesowe sieci fieldbus doprowadzają zasilanie do urządzeń i są przeznaczone do bezpiecznego działania w środowiskach zagrożonych wybuchem. Jest to główna zaleta w przypadkach, kiedy występuje możliwość zagrożenia pożarem lub eksplozją.

Podobieństwo procesowych i dyskretnych sieci fieldbus polega na tym, że mogą przekazywać te same rodzaje danych. W rzeczywistości w niektórych zakładach dyskretna sieć fieldbus może być zastosowana do oprzyrządowania procesowego, jednakże takie rozwiązanie wymaga instalacji zewnętrznego zasilania.

Czujnik/siłownik

Magistrala czujnik/siłownik jest przeznaczona do współpracy z prostymi urządzeniami, których sterowanie polega na włączaniu i wyłączaniu. Najbardziej popularna magistrala czujnik/siłownik to AS-interface (AS-i od słów Actuator/Sensor interface). Sieć ta łączy zwykle proste urządzenia wejścia/wyjścia poprzez dwużyłowy przewód, który także doprowadza zasilanie elektryczne urządzenia. Typowe urządzenia dla sieci AS-i obejmują:

Magistrala czujnik/siłownik jest przeznaczona do współpracy z prostymi urządzeniami, których sterowanie polega na włączaniu i wyłączaniu. Najbardziej popularna magistrala czujnik/siłownik to AS-interface (AS-i od słów Actuator/Sensor interface). Sieć ta łączy zwykle proste urządzenia wejścia/wyjścia poprzez dwużyłowy przewód, który także doprowadza zasilanie elektryczne urządzenia. Typowe urządzenia dla sieci AS-i obejmują:

- wyłączniki krańcowe,

- wyłączniki zbliżeniowe,

- zawory typu zamknij/otwórz,

- przyciski.

AS-i nadaje się do sieci kablowej o topologii liniowej, gwiazdy oraz drzewa. Ze względu na niskie koszty ogólne instalacji AS-i dobrze nadaje się do zastosowania przy niskich wymaganiach dotyczących ilości przesyłanych danych.

W ramach nowych technologii powstał system komunikacji nazwany IO-Link. Chociaż nie jest to magistrala, system ten łączy cyfrową komunikację z dyskretnym okablowaniem IO. System IO-Link szczególnie nadaje się do zastosowania z inteligentnymi czujnikami i siłownikami. Może być także włączony do sieci fieldbus lub przemysłowego Ethernetu poprzez bramki typu gateway lub proxy.

Urządzenia i sterowniki

Stopień złożoności danego urządzenia systemu automatyki decyduje o wyborze odpowiedniej magistrali, do której to urządzenie ma być podłączone. Proste urządzenia przyłącza się do magistrali czujnik/siłownik; bardziej złożone urządzenia przyłącza się do sieci procesowej lub do przemysłowego Ethernetu.

Na przykład, jeśli rozważa się określone zastosowanie i próbuje ustalić, jaki użyć rodzaj magistrali, należy rozpocząć od przyjrzenia się, jakie występują typy urządzeń i rodzaje danych. Czujnik zbliżeniowy, który musi określać, czy element jest w prawidłowym miejscu na przenośniku, może pracować przy użyciu magistrali czujnik/siłownik. Jeśli czujnik musi określić, jak bardzo oddalony jest element, będzie wówczas potrzebna sieć umożliwiająca przesyłanie większej ilości danych. To samo rozumowanie ma zastosowanie do urządzenia mierzącego ciśnienie. Przełącznik, który uruchamia się, kiedy ciśnienie w linii sprężonego powietrza spada poniżej 5,5 bara, jest odpowiedni dla sieci AS-i. Jednakże w przypadku, kiedy potrzebna jest informacja o tym, jakie cały czas jest ciśnienie, najlepszym wyborem będzie prawdopodobnie sieć procesowa.

Wszelkie rodzaje sterowników popularnych w automatyce przemysłowej są zwykle wykonywane w taki sposób, aby miały możliwość przyłączania do różnych sieci, w tym do przemysłowego Ethernetu. System DCS (Distributed Control System) jest zwykle wykorzystywany do sterowania procesów ciągłych. Sterowniki PLC (Programmable Logic Controllers) były początkowo stosowane w automatyce przemysłowej do sterowania dyskretnego, lecz są coraz częściej używane także w procesach ciągłych. Sterowniki PAC (Programmable Automation Controllers) łączą funkcjonalność rozwiązań opartych na komputerach PC i sterowników PLC. Magistrale siłownik/czujnik najczęściej służą do łączenia z magistralą wyższego poziomu poprzez bramki gateway lub Proxy, a nie bezpośrednio ze sterownikiem.

Wybór magistrali

Z chwilą kiedy uzna się, że minął już etap, w którym sieć przemysłowego Ethernetu stanowi najlepszy wybór, nadszedł czas rozpoczęcia prób wyboru odpowiedniego protokołu magistrali. Przy analizowaniu rozwiązań dla względnie dużego rozproszenia może istnieć więcej niż jedna odpowiedź.

Pierwszą rzeczą, od której należy rozpocząć rozważania, jest to, jakie urządzenia będą musiały pracować w danej sieci. Będzie trzeba zobaczyć, jakie urządzenia są dostępne od różnych dostawców, które komunikują się z określonym rodzajem magistrali. Na przykład, jeśli chce się zastosować przepływomierz w segmencie sieci FF, należy się upewnić, czy przepływomierz, którego zamierza się użyć, jest dostępny w wersji z określonym rodzajem podłączenia (interfejsu). Sprzedawcy niekoniecznie oferują każde urządzenie w każdej opcji podłączenia. Niektórzy sprzedawcy przedkładają jedną sieć fieldbus nad innymi.

Jeśli rozważa się użycie wielu różnych urządzeń, jak to może mieć miejsce w instalacji produkcyjnej w zakładzie chemicznym, przyrządy procesowe mogą być łączone w sieci FF, natomiast sterowniki silników napędzających pompy – w sieci Profibus DP. Nie należy zakładać, że wszystko będzie pracować w jednym systemie komunikacyjnym.

Podobnie na linii produkcyjnej, enkodery i systemy wizyjne mogą być podłączone do DeviceNet, natomiast wyłączniki krańcowe mogą komunikować się poprzez sieć AS-i. Należy używać sieci odpowiedniej dla określonego zastosowania.

Zgodność protokołów i interfejsów

Dla zbudowania sieci nie wystarczy jedynie podłączenie przewodów do właściwych zacisków. Urządzenia muszą obsługiwać odpowiedni protokół sieciowy. Oznacza to, że jeżeli chce się podłączyć przetwornik obrotowo-impulsowy do sieci Profibus DP lub przetwornik ciśnienia do sieci FF, dane urządzenie musi być w tym celu odpowiednio skonfigurowane i wyposażone we właściwy interfejs komunikacyjny. Ponadto protokoły różnych sieci do innej są różne. Nie można podłączyć przetwornika z sieci Profibus PA do karty sterownika z sieci FF. Takie rozwiązanie nie będzie działać, choćby te dwa urządzenia miały te same właściwości fizyczne magistrali (jak ramka komunikatu i prędkość). Jest to głównym problemem w sytuacjach, kiedy użytkownicy chcą wprowadzić sieć fieldbus do istniejącej instalacji z działającymi urządzeniami okablowanymi w tradycyjny sposób.

Korzyści z zastosowania magistrali

Początek tego artykułu zapowiadał korzyści w formie oszczędności pieniędzy. Jak to jest możliwe przy stosowaniu czegoś tak skomplikowanego? Na każdym etapie projektu automatyzacji stosowanie magistrali lub magistral może być pomocne w obniżaniu kosztów.

Podczas etapu projektowania narzędzia do konfiguracji magistrali upraszczają projektowanie i dokumentację. Wiele środowisk zawiera wykonanie dokumentacji jako normalną procedurę. Zmniejszenie okablowania z natury upraszcza rysunki i zestawienia potrzebnych materiałów. Z uwagi na te redukcje wykonanie instalacji jest także szybsze.

Uruchamianie systemów opartych na wykorzystaniu magistrali wspierają zwykle specjalnie wykonane narzędzia. Narzędzia diagnostyczne mogą dokładnie wskazać błędy w okablowaniu i niewłaściwe zakończenie. Zaletą wszystkich rodzajów magistral jest scentralizowany dostęp. Konfiguracja i testowanie mogą być przeprowadzone z centralnej dyspozytorni, eliminując potrzebę chodzenia po instalacji z konfiguratorami, generatorami sygnałów i miernikami.

Wiele z tych korzyści charakterystycznych dla etapu oddawania do użytku występuje również podczas pracy systemu. Ponadto wiele współczesnych urządzeń ułatwia zarządzanie remontami. Na przykład siłownik zaworu do pracy w sieci procesowej wie, ile wykonał cykli i ta informacja może pozwolić na zaplanowanie stosownych czynności serwisowych, unikając przez to często zbędnego działania według sztywnego harmonogramu. Niektóre protokoły mogą bardzo dokładnie zlokalizować uszkodzenie. Na przykład wejście cyfrowe na węźle wejść/wyjść numer 3, moduł 4, kanał 1 ma otwarty tor pomiarowy.

Oczywiście nie wszystko wygląda tak pięknie. Są pewne ujemne strony stosowania rozwiązań sieciowych. Używanie ich nie jest trudne, lecz to nie jest to, do czego przyzwyczajona jest załoga. Szkolenie jest zdecydowanie zalecane, i jest do tego wiele okazji. Dostawcy rozwiązań do automatyzacji, stowarzyszenia producentów i inne firmy udostępniają e-szkolenia, bezpłatne jednodniowe kursy szkoleniowe, szkolenia certyfikowane oraz szkolenia praktyczne w zakresie instalacji/obsługi.

Zmniejszenie długości okablowania, tras, liczby zacisków, listew zaciskowych, osłon oraz związanej z montażem robocizny jest łatwe do wyceny, lecz może to być najmniejsza część tych oszczędności. Większe oszczędności pojawią się podczas oddawania do użytku, gdzie narzędzia i techniki wykrywania usterek skrócą rozruch. Największe oszczędności będą widoczne podczas działania systemu i przy wykonywaniu czynności obsługowych, gdzie lepsza diagnostyka skróci przestoje. Niestety, jest to najtrudniejsze do określenia ilościowego.

Nie ma powodu, aby bać się szerokiego wyboru dostępnych magistral. Ethernet przemysłowy, sieci procesowe oraz sieci czujnik/siłownik znajdują swoje miejsce w architekturze automatyki przemysłowej. Zarówno dostawcy rozwiązań automatyki, jak i niezależne organizacje, które wspierają rozwój różnych systemów magistral, służą poradą i szkoleniem. Szkolenia są dostępne z wielu źródeł – niektóre z nich są bezpłatne, niektóre przeprowadzane poprzez sieć. Porównaj możliwości wyboru w każdej kategorii z listą kontrolną cech, które są potrzebne, a następnie rozpocznij od małego projektu lub modernizacji, aby nauczyć się, jak działają magistrale. Nie ma innych zastępczych działań niż realizacja opracowań i obserwacja wyników.

Konsultacja techniczna tekstu – dr inż. Ryszard Boroń, Emerson Process Management

Autor: Carl Henning