Smarowanie łożysk oraz połączeń mechanicznych w maszynach i urządzeniach może prowadzić do szeregu wyzwań na terenie wielu zakładów produkcyjnych.

Smarowanie łożysk oraz połączeń mechanicznych w maszynach i urządzeniach może prowadzić do szeregu wyzwań na terenie wielu zakładów produkcyjnych.

Liczba punktów smarnych w poszczególnych gałęziach przemysłu może przerażać – ponad 7500 punktów w zakładzie papierniczym, 5500 punktów w zakładzie montażowym elementów karoserii, 4000 dla walcowni blach, 3500 punktów dla rafinerii, 2000 punktów dla młynów cementu oraz 1500 dla zakładu przetwórstwa plastiku.

Sytuacja staje się kłopotliwa w momencie prób sprostania zwiększającym się potrzebom, w szczególności przy ręcznym sposobie obsługi. Punkty smarne mogą być nadmiernie lub niedostatecznie nasmarowane, natomiast samo urządzenie może być smarowane sporadycznie lub w nieodpowiednim czasie. Ostatecznie niewłaściwe praktyki smarownicze mogą prowadzić do nieplanowanych postojów i awarii urządzeń, strat w produkcji oraz przedwczesnego zużycia komponentów osprzętu.

Właściwe smarowanie

Systemy centralnego smarowania mają opinie niezawodnych oraz praktycznych rozwiązań podawania środka smarnego od centralnej jednostki do punktów smarnych lub miejsc powstawania tarcia, bez konieczności nadmiernego wykorzystywania personelu utrzymania ruchu. Mając taki system, działania personelu utrzymania ruchu sprowadzają się wyłącznie do uzupełniania zbiornika z olejem oraz okresowego przeglądu punktów smarnych, pozwalając pracownikom wykonywać inne czynności.

Problemy oraz rozwiązania

Rozważmy trzy przypadki ilustrujące, jak scentralizowany system podawania smaru potrafi rozwiązać problemy światowych koncernów.

Rozważmy trzy przypadki ilustrujące, jak scentralizowany system podawania smaru potrafi rozwiązać problemy światowych koncernów.

I Opis problemu: łożyska smarowane smarem stałym w zabudowanych wentylatorach oraz dmuchawach przemysłu wytwórczego często są montowane w miejscu o utrudnionym dostępie. Stwarza to sytuacje, w których prace smarownicze są trudne do wykonania oraz niosą potencjalne ryzyko wystąpienia zagrożenia powstaniem urazu. W tych oraz innych urządzeniach i instalacjach, gdzie występują wysokie prędkości obrotowe oraz wysokie temperatury, należy wykluczać stosowanie ręcznie podawanego smaru, gdyż podawanie niewłaściwej ilości smaru może się stać naprawdę poważnym problemem.

Rozwiązanie: Centralne systemy sterowania zostały bardzo rozwinięte w ostatnich latach, tak aby dostarczać smar do wielu punktów smarnych w sposób ciągły oraz we właściwych ilościach, bez konieczności ręcznej ingerencji. Dla aplikacji smarowanych olejem systemy cyrkulacyjnej instalacji obiegu oleju mogą zapewnić ciągły obieg wychłodzonego oraz przefiltrowanego oleju bezpośrednio do łożysk. Zmierzony przepływ pompy (dopasowany do wielkości łożysk) pomaga zapobiegać przeciekom oleju i nadmiernemu nagrzewaniu się łożysk występujących przy konwencjonalnych przewymiarowanych systemach pompowania.

II Opis problemu: Systemy smarowania przenośników taśmowych stosowanych w przemyśle spożywczym oraz mięsnym, służących do pakowania lub przetwarzania produktów, opierały się na kombinacji mgiełki smarowniczej wykonanej z wody i mydła. Problemy towarzyszące temu zastosowaniu: dokładne mierzenie ilości podawanego środka smarnego na powierzchnię taśmy przenośnika oraz prowadnic, jest w praktyce niemożliwe (zazwyczaj podawana ilość jest wyższa niż wymagana). Nadmierna ilość może prowadzić do podwyższenia poziomu zanieczyszczenia biologicznego, pienienia się, korozji, śliskiej oraz niebezpiecznej podłogi oraz zniszczonych opakowań.

Rozwiązanie: scentralizowany suchy system smarowniczy może być zaprojektowany tak, aby zastąpić obecny mokry system poprzez użycie politetrafluoroetylenu PTFE – środka smarnego na bazie oleju (zamiast wody) oraz powietrza. Suchy system dostarcza automatycznie dokładną ilość środka smarnego do właściwego punktu (taśma transportera, powierzchnie, prowadnice itp.) od centralnej jednostki. Powyższe rozwiązanie eliminuje wszystkie problemy powstające przy użyciu mieszanki wodno-mydlanej.

III Opis problemu: Mgiełka olejowa stosowana do łożysk o bardzo wysokich prędkościach obrotowych w przemyśle motoryzacyjnym, lotniczym, stalowniczym oraz przetwórstwa metalowego zużywa nadmierną ilość środków smarnych oraz zwiększa ilość utylizowanych olejów. Zwiększają się w ten sposób obawy wydziału o kwestie ochrony środowiska oraz bezpieczeństwa.

Rozwiązanie: Centralny system olejowo-powietrzny potrafi rozwiązać te problemy. Dostarczając małą i dokładnie zmierzoną ilość mieszanki środka do punktów smarnych zużywa się w ten sposób 90% mniej oleju niż w przypadku poprzedniego systemu (zwiększając oszczędności w zakładzie). System olejowo-powietrzny dostarcza olej bezpośrednio do poszczególnych łożysk poprzez użycie sprężonego powietrza jako medium transportującego. Relatywnie mała ilość oleju jest podawana do łożyska poprzez specjalne końcówki wylotowe lub bezpośrednio, nie rozwijając przy tym żadnej mgiełki. Inne korzyści z zastosowania powyższego systemu: powietrze pomaga w chłodzeniu łożysk (pozwalając łożysku na prace w niższych temperaturach, przy wyższych prędkościach) oraz generując pozytywne ciśnienie wewnątrz łożyska dla odpowiedniego rozkładu oleju w celu ochrony przed zewnętrznymi zanieczyszczeniami.

Rozwiązanie: Centralny system olejowo-powietrzny potrafi rozwiązać te problemy. Dostarczając małą i dokładnie zmierzoną ilość mieszanki środka do punktów smarnych zużywa się w ten sposób 90% mniej oleju niż w przypadku poprzedniego systemu (zwiększając oszczędności w zakładzie). System olejowo-powietrzny dostarcza olej bezpośrednio do poszczególnych łożysk poprzez użycie sprężonego powietrza jako medium transportującego. Relatywnie mała ilość oleju jest podawana do łożyska poprzez specjalne końcówki wylotowe lub bezpośrednio, nie rozwijając przy tym żadnej mgiełki. Inne korzyści z zastosowania powyższego systemu: powietrze pomaga w chłodzeniu łożysk (pozwalając łożysku na prace w niższych temperaturach, przy wyższych prędkościach) oraz generując pozytywne ciśnienie wewnątrz łożyska dla odpowiedniego rozkładu oleju w celu ochrony przed zewnętrznymi zanieczyszczeniami.

Wszystkie typy standardowych oraz specjalistycznych maszyn mogą być konserwowane przy użyciu centralnych systemów smarowania. Stosowanie tych systemów zapewnia każdemu łożysku oraz punktowi tarcia określoną ilość właściwego smaru w celu minimalizacji zużycia oraz wydłużenia czasu eksploatacyjnego. Problemy z nadmiernym smarowaniem mogą zniknąć. Konsumpcja środków smarnych może się znacznie obniżyć (w niektórych aplikacjach nawet ponad 50% w stosunku do poprzednich, mniej dokładnych metod) oraz zmniejszy się czas postojów, koszty energii i inne koszty.

Systemy smarne

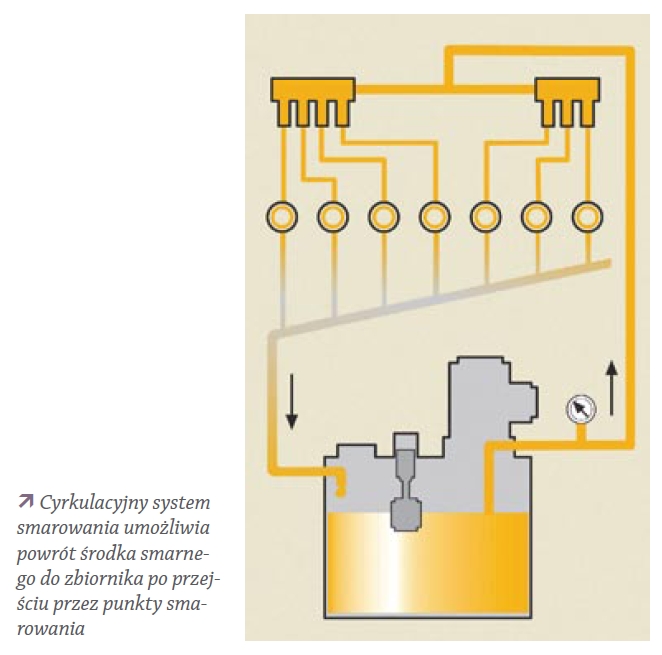

Technologię centralnego smarowania dzieli się na dwie kategorie – cyrkulacyjne systemy smarowania oraz całkowicie ubytkowe.

W systemach całkowicie ubytkowych punkty powstawania tarcia są zawsze zaopatrzone w świeży środek smarny (olej, smar płynny, smar stały) w określonych postojach produkcyjnych (zależnych od czasu lub cyklu pracy maszyny) podczas zaprogramowanego cyklu smarnego. Środek smarny jest podawany we właściwej ilości, tworząc odpowiedni film smarny.

System cyrkulacyjnego obiegu oleju umożliwia jego przepływ z powrotem do zbiornika dla ponownego użycia po przepłynięciu przez punkt smarny. W ten sposób środek smarny przynosi więcej korzyści przez usuwanie cząstek powodujących ścieranie elementów, stabilizuje temperaturę (chłodzenie lub grzanie) wewnątrz punktu tarciowego, zapobiega powstawaniu korozji oraz usuwa kondensat i zalegającą wodę bez ingerencji zakładowego personelu utrzymania ruchu.

Dla powyższych systemów smarowania istnieją różne konfiguracje instalacyjne. Do najpopularniejszych zaliczamy: jednoliniowe równoległe, dwuliniowe oraz jednoliniowe z progresywnym systemem podawania.

System jednoliniowy równoległy

Ta konfiguracja może być zastosowana dla obu typów systemów: cyrkulacyjnego oraz ubytkowego. W przypadku systemu całkowicie ubytkowego punkty tarcia są zasilane względnie małą ilością smaru (olej lub smar płynny o poziomie NLGI nie większym niż 2), aby precyzyjnie uzupełniać konsumowany środek smarny. W ten sposób system pracuje dokładnie tak, jak jest wymagane.

Standardowy układ jednoliniowego systemu całkowicie ubytkowego składa się z pompy, pływakowego miernika (wskaźnika) poziomu oleju, urządzenia dozującego środek smarny, często zwanego tłokowym wtryskiwaczem; głównej linii zasilającej (podłączonej do pompy oraz dystrybutora dozownika smaru); zaworu ciśnieniowego dla monitorowania głównej linii oraz linii pomocniczych (łączących dozownik z punktem smarnym).

Dozownik tłokowy zamontowany w systemie rurowym efektywnie mierzy środek smarny poprzez kontrolowanie posuwu wewnętrznego tłoka w celu określenia dokładnej ilości dawkowania. Wymienne końcówki miernicze w dozowniku smaru umożliwiają zasilanie punktów smarnych wymaganą ilością smaru na posuw lub na cykl pracy pompy. Wielkości mierzonego smaru mieszczą się w zakresie od 0,1 cm3 aż do 1,5 cm3 na impuls smarowniczy lub punkt tarciowy.

Jednoliniowy równoległy system smarowania zawiera pompę zasilającą szereg urządzeń pomiarowych, regulowane kryzy, zawory iglicowe lub inne typy urządzeń służących do kontroli przepływu oleju do poszczególnych punktów w systemie wyposażonym w wiele punktów smarnych. Typowy układ równoległego systemu smarnego zawiera pompę, która dostarcza medium poprzez główną linię zasilającą (połączenie pompy z urządzeniem pomiarowym) przełącznik ciśnienia do monitorowania głównej linii; oraz drugiej linii (łączącej urządzenie pomiarowe z punktem smarowania). W czasie użytkowania centralnego systemu smarowania olej po przepływie przez punkt powstawania tarcia powraca do zbiornika.

Dwuliniowe instalacje

Ten system równoległych linii potrafi dostarczać olej lub smar (aż do drugiej klasy NLGI) aż do 1000 punktów smarnych. Punkty dystrybucyjne mogą być łatwo dołączane lub usuwane. Mogą być skonfigurowane w taki sposób, aby działał w systemie cyrkulacyjnym lub w trybie całkowitego ubytku.

Typowy układ składa się z dwóch głównych magistrali zasilających z odpowiednimi liniami rozgałęziającymi oraz kolankami, elektrycznie napędzanej pompy ze zbiornikiem, dwuliniowego podajnika, przełącznika ciśnienia do monitorowania głównej magistrali oraz jednostki sterującej.

W systemie równoległym wszystkie dozowniki systemu są poddane ciśnieniu w tym samym czasie. System ten jest dopasowany do rozbudowanych sieci wymagających olejów o wyższej lepkości. System ten dopasowany jest również do instalacji, w których panują duże obciążenia wynikające z ciężkich warunków eksploatacyjnych.

Systemy jednoliniowe – progresywne

System ten może być wykorzystywany jako urządzenie dozujące w trybie cyrkulacyjnym albo całkowicie ubytkowym. Jest przeznaczony do przerywanego sposobu podawania środka smarnego i potrafi obsłużyć ponad kilkaset punktów smarnych. System ten oferuje również dodatkowe możliwości, jak centralny monitoring otworów wylotowych podajników przy relatywnie niskim koszcie.

Zmierzona ilość środka smarnego jest podawana progresywnie na podstawie wcześniej określonych proporcji. Smar może być dostarczany bezpośrednio z pojedynczego podajnika do nie więcej niż 20 punktów lub poprzez główny podajnik albo strefę zaworów do podrzędnych podajników progresywnych. Smar nie opuszcza podajnika aż do momentu, kiedy poprzedzający go otwór wylotowy nie wygeneruje określonej porcji smaru. Jeśli punkt końcowy nie otrzymuje odpowiedniej dawki, niezależnie od powodu lub jeśli podajnik jest zablokowany, wtedy cały cykl smarowniczy jest zakłócony, generując sygnał alarmowy powiadamiający służby utrzymania ruchu o zaistniałym problemie.

Dobór najlepszego systemu

Wybór najwłaściwszego systemu centralnego smarowania zależy w najogólniejszym stopniu od danego zastosowania, a w szczególności od skali parametrów, takich jak warunki pracy (zmienność temperatury czy lepkości), wymogów co do ilości środków smarnych, kryteriów stawianych przez instalację, geometrii systemu (rozmiar, odległości i symetria) oraz monitoringu.

Kiedy system jest właściwie zaprojektowany oraz zabudowany, użytkownicy mogą oczekiwać niezawodnego smarowania wszystkich punktów, optymalnych interwałów smarowniczych oraz dynamicznego smarowania, udoskonalonego nadzoru nad systemem (wspomaganych przez zintegrowane jednostki kontroli i monitoringu) oraz konsumpcja środka smarnego – właściwe ustawienie oraz regulacja podczas przestojów konserwacyjnych związanych z różnymi rozmiarami pomp czy zbiorników. Wykwalifikowany dostawca olejów oraz smarów może pomóc w doborze odpowiedniego systemu.

Artykuł pod redakcją Kamila Żarów

Konsultacja tekstu – Marcin Rykała, POLNA

Autor: Brian Richards