Przekładnie stanowią mechanizmy lub układy maszyn, które są przeznaczone do przenoszenia ruchu z elementu czynnego (napędowego) na bierny (napędzany) z jednoczesną zmianą parametrów ruchu, czyli prędkości i siły lub momentu siły.

Przekładnie stanowią mechanizmy lub układy maszyn, które są przeznaczone do przenoszenia ruchu z elementu czynnego (napędowego) na bierny (napędzany) z jednoczesną zmianą parametrów ruchu, czyli prędkości i siły lub momentu siły.

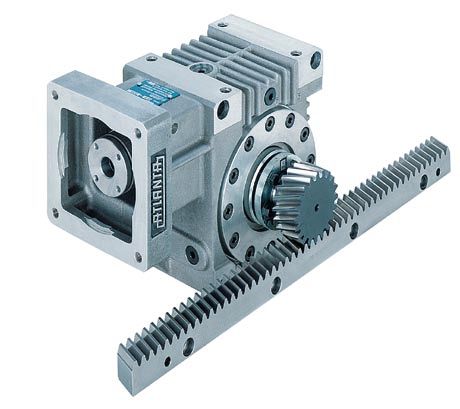

Przekładnie mogą zmieniać ruch obrotowy na ruch obrotowy (najczęstszy przypadek), ruch obrotowy na liniowy lub odwrotnie – ruch liniowy na ruch obrotowy. Biorąc pod uwagę rodzaj wykorzystywanych zjawisk fizycznych, przekładnie dzielą się na modele mechaniczne, hydrauliczne oraz pneumatyczne.

Przekładnia może być reduktorem (przekładnia redukująca), jeżeli człon napędzany obraca się lub porusza z prędkością mniejszą niż człon napędzający oraz multiplikatorem (przekładnia multiplikująca). W tym drugim przypadku człon napędzany obraca się lub porusza z większą prędkością niż człon napędzający. Przekładnia o bezstopniowym przełożeniu to wariator. Szczególny przypadek pracy przekładni stanowi sytuacja, kiedy prędkość na wejściu jest równa prędkości na wyjściu. Taki przypadek znajduje zastosowanie, gdy chodzi tylko o zmianę kierunku wektora prędkości lub siły (momentu). Podstawowymi parametrami przekładni są:

- nmax – maksymalna prędkość na wale napędzającym,

- Mmax – maksymalne obciążenie – siła lub moment siły na wale napędzanym,

- i = n1/n2 – przełożenie przekładni, gdzie n1 to prędkość na wale napędzającym i n2 to prędkość na wale napędzanym,

- η = Nu/No – sprawność energetyczna przekładni, gdzie Nu to moc użyteczna i No to moc włożona.

Wariatory

Nowoczesne przekładnie bezstopniowe (wariatory) razem z silnikiem są jednostką zwartą. Bezstopniową zmianę obrotów przekładni realizuje się poprzez system koła ciernego. Składa się on ze stożka napędzającego i pierścienia obrotowego. Przy przesuwaniu silnika poprzez pokrętło ręczne (lub serwosilnik) na listwie prowadzącej, ułożonej w środku przekładni, jest możliwa bezstopniowa zmiana obrotów wyjściowych przekładni. Całkowite przełożenie przekładni może być zwiększane poprzez dodatkowo dobudowane stopnie przekładni walcowej lub dodatkowe przekładnie. Zabudowa przekładni (położenie wału wyjściowego) może być współosiowa, równoległa lub pod kątem 90° do wału napędzającego maszynę. Montaż przeprowadza się na łapach, kołnierzowo lub poprzez nasadzanie na wał napędzający maszynę. Przenoszenie momentu w systemie koła ciernego jest realizowane za pomocą suchego zamknięcia siłowego pomiędzy stożkiem napędzającym a pierścieniem obrotowym. Potrzebna siła docisku (zależna od potrzebnego momentu wyjściowego) jest realizowana w sprzęgle ze skośną krzywką. W czasie biegu napędu bez obciążenia sprężyna przejmuje funkcję utrzymania najmniejszej siły docisku systemu koła ciernego.

Do zadań specjalnych

Odpowiednie napędy można nabyć z myślą o pracy w środowisku narażonym na działanie mieszaniny wybuchowej. Standardowy zakres regulacji obrotowej wynosi od 0 do 1200 obr./min przy mocy od 0,027 do 7,5 kW. Urządzenia tego typu nie wymagają stosowania silników w osłonie ognioszczelnej w strefie 1 i 21. W niektórych rozwiązaniach nie ma również potrzeby uwzględniania silników EEXd (ciśnieniowo zamkniętych). Wystarczą zwykłe jednostki napędowe EEX. Na rynku są oferowane modele zgodne ze standardami GMP, FDA i USDA-H1. W razie potrzeby uwzględnia się modele wykonane w wersji silikonowej lub przeznaczone do pracy w niskich temperaturach. Prędkość może być nastawiana również podczas postoju. W nowoczesnych urządzeniach stawia się na bezpoślizgowe przenoszenie napędu oraz wyeliminowanie tarcia wewnątrz przekładni. Urządzenie jest w stanie pracować w dowolnej pozycji. Istnieje możliwość elektronicznego sterowania momentem i prędkością.

Przekładnie wykonane ze stali nierdzewnej są nieodzownym elementem maszyn używanych w przemyśle spożywczym i chemicznym oraz w innych miejscach, gdzie wymaga się intensywnego czyszczenia. Stąd też w przekładniach tego typu konstruktorzy postawili na łatwą w czyszczeniu obudowę, która jest dodatkowo odporna na działanie kwasów i ługów. Kluczową rolę odgrywa zatem zminimalizowanie ilości zagłębień, gdzie mogą zbierać się zanieczyszczenia. Decydując się na zastosowanie przekładni wykonanych ze stali nierdzewnej, należy również pamiętać o adapterach, które pozwalają na elastyczność montażu silnika.

Przekładnie wykonane ze stali nierdzewnej są nieodzownym elementem maszyn używanych w przemyśle spożywczym i chemicznym oraz w innych miejscach, gdzie wymaga się intensywnego czyszczenia. Stąd też w przekładniach tego typu konstruktorzy postawili na łatwą w czyszczeniu obudowę, która jest dodatkowo odporna na działanie kwasów i ługów. Kluczową rolę odgrywa zatem zminimalizowanie ilości zagłębień, gdzie mogą zbierać się zanieczyszczenia. Decydując się na zastosowanie przekładni wykonanych ze stali nierdzewnej, należy również pamiętać o adapterach, które pozwalają na elastyczność montażu silnika.

W nowoczesnych przekładniach płaskich uwzględnia się żeliwny, monolityczny korpus o dużej sztywności i szczelności. Silnik najczęściej jest położony równolegle do wału wyjściowego. Typowe urządzenia tego rodzaju są mocowane poprzez zawieszenie na wale urządzenia odbiorczego. Wał wyjściowy wykonuje się w postaci tulei drążonej. Istnieje możliwość mocowania poprzez podstawę, przykręcane łapy lub jeden z 3 rodzajów kołnierzy.

Interesujące rozwiązanie stanowią przekładnie wielowałowe. W typowych urządzeniach przewiduje się wolnobieżny wał zespolony (ciągły) przy przełożeniu w zakresie od 1,5:1 do 6:1.

Motoreduktory

Motoreduktory, w porównaniu do tradycyjnych układów napędowych, charakteryzują niewielkie rozmiary oraz umieszczenie prawie całego układu napędowego maszyny w jednej obudowie. Może to być także kilka segmentów, które łączy się ze sobą na stałe. Wybierając odpowiedni motoreduktor, należy wziąć pod uwagę współczynnik przeciążenia, sprawność, moc, moment wyjściowy, ilość obrotów wału wyjściowego oraz pozycję pracy. W postaci motoreduktorów można nabyć przekładnie ślimakowe. Moce typowych motoreduktorów mieszczą się pomiędzy 0,12 a 45 kW. W nowoczesnych modelach koła zębate są wykonane ze stali. Dodatkowo uwzględnia się nawęglanie i utwardzanie termiczne, a także wiórkowanie lub szlifowanie. Przełożenia wynoszą od 1,2 do 280, a maksymalny moment to 8000 Nm przy obciążeniu promieniowym 55 000 N.

Co na rynku

Firma Stoeber Polska oferuje serwoprzekładnie walcowe w dziesięciu grupach wielkości od C0 do C9. Momenty przyspieszeń wynoszą od 21 do 8000 Nm, zapewniając przełożenia od 2 do 271. Standardowo przewidziano pełny wał z klinem na wyjściu przekładni. Sprawność przekładni dwustopniowych wynosi ≥ 97% a trójstopniowych ≥ 96%.

Z oferty firmy Sew-Eurodrive Polska można wybrać przekładnie walcowe, walcowe płaskie, stożkowe i ślimakowe, które występują w różnych wersjach. Mogą być montowane również z serwomotorami synchronicznymi DS, CM i CMP oraz z asynchronicznymi serwomotorami CT/CV/DRL marki Sew-Eurodrive. Na uwagę zasługuje zredukowanie luzu skrętnego, wysoka sprawność i trwałe zazębienie, dzięki czemu aplikacje mogą obejmować systemy wymagające dokładnego pozycjonowania. Jednostopniowe przekładnie RX57 – RX107 pozwalają na realizowanie kompaktowych rozwiązań w miejscach o ograniczonej przestrzeni. Dzięki zastosowaniu aluminiowego odlewu obudowy modele R07, R17 oraz R27 są trzema motoreduktorami o szczególnie małej masie. Stąd też sprawdzają się jako napędy satelitarne.

Przekładnie Nord bazują na korpusie jednoczęściowym. Korpus tego typu zapewnia podwyższoną szczelność napędu. Standardowo przewidziano kołnierz B14 po stronie wału wyjściowego.

Przekładnie planetarne serii 300 z oferty firmy Polpack są uwzględniane w aplikacjach, które cechują się częstymi przeciążeniami i pracą udarową. Przekładnia może być skonfigurowana jako liniowa lub kątowa z zazębieniem stożkowym na wejściu przekładni. Na uwagę zasługuje konstrukcja umożliwiająca wybór odpowiedniego sposobu montażu, układu przekładni, wału wyjściowego oraz przyłącza silnika. Konfiguracje w tym zakresie są oferowane w 16 wielkościach przekładni, które przenoszą momenty mieszczące się pomiędzy 1000 a 450 000 Nm. Silnik może być wyposażony w czujniki bimetalowe lub termistory. Uwzględnić można również obce chłodzenie silnika oraz enkoder inkrementalny. W konstrukcji urządzenia przewidziano samohamowny hamulec silnika zasilany napięciem stałym lub przemiennym. Szybkie realizowanie cykli hamulca uzyskano dzięki elektronicznie sterowanemu prostownikowi AC/DC typu SB, NBR lub SBR. Mocowanie może być łapowe lub kołnierzowe. Wyjście wału przewiduje: wał z wpustem pod klin, wał z wielowypustem, wał drążony z wielowypustem, wał drążony z tuleją zaciskową.

Wariatory hydrostatyczne firmy Kacperek cechuje szeroki zakres płynnej regulacji obrotów 0–1400 obr./min. Jest możliwa praca w przestrzeniach zagrożonych wybuchem oraz w miejscach o dużym zapyleniu. Moment rozruchowy jest 2–3-krotnie większy od nominalnego. Jest możliwa płynna zmiana kierunku obrotu wałka zdawczego. Z myślą o aplikacjach, które cechują się ograniczoną ilością przestrzeni, przewidziano wersję CHT (pompa + silnik hydrauliczny). Jako zalety urządzeń tego typu producent wymienia bardzo małą bezwładność, zdolność tłumienia obciążeń udarowych oraz możliwość elektronicznej regulacji. Jest możliwe łączenie z przekładniami zębatymi. Zyskuje się również wyeliminowanie rozłączalnych sprzęgieł. Wariatory hydrostatyczne są uwzględniane przede wszystkim w maszynach budowlanych, przepompowniach, młynach, giętarkach, napędach taśm transportowych oraz piłach i polerkach.

Fabryka Reduktorów i Motoreduktorów BEFARED oferuje motoreduktory walcowe wykonane w wersji płaskiej. Urządzenia tego typu bazują na żeliwnym, monolitycznym korpusie o dużej sztywności i szczelności. W ramach oferty przewiduje się zunifikowane moduły wejściowe dla czterech typoszeregów. Konstrukcja przewiduje silnik położony równolegle do walu wyjściowego. Motoreduktor jest mocowany poprzez zawieszenie na wale urządzenia odbiorczego (wał wyjściowy w postaci tulei drążonej). Istnieje również możliwość mocowania za pomocą podstawy, przykręcanych łap lub jednego z 3 rodzajów kołnierzy. Motoreduktory tego typu cechują się bardzo szerokim zastosowaniem, bowiem są uwzględniane w przenośnikach, urządzeniach cementowni, a także aplikacjach pracujących w przemyśle spożywczym, papierniczym oraz napędach oczyszczalni ścieków.

Firma Archimedes z Torunia, będąca oficjalnym dystrybutorem Motovario, dostarcza cały typoszereg przekładni i silników. Są to przekładnie ślimakowe NMRV, walcowe H, walcowo-stożkowe B i wariatory. Dzięki uruchomieniu kompletnej linii montażowej MAC (Motovario Assembly Central) typowe przekładnie są dostępne z magazynu popularnie mówiąc od ręki lub w ciągu 24–48 godzin dla systemów bardziej rozbudowanych.

Nowotorskim rozwiązaniem jest wprowadzenie na rynek nowej serii przekładni ślimakowych NMRV POWER. Seria ta charakteryzuje się tym że dla wielkości mechanicznej 63, 75, 90, 110 w układzie pomiędzy silnikiem a przekładnią wmontowane jest sprzęgło kłowe. Sprzęgło to pozwala kompensować luzy liniowe i osiowe oraz umożliwia przystosowanie przekładni do różnych wielkości mechanicznych silnika.

Autor: Damian Żabicki