Polskie przedsiębiorstwa produkcyjne mają problem z brakiem dokładnych, rzetelnych i przejrzystych informacji dotyczących poszczególnych etapów procesu wytwórczego. Częste zmiany planów produkcji oznaczają konieczność modyfikacji jej harmonogramu. Producenci zmagają się również z problemem zbyt powolnego tworzenia harmonogramów, co często powoduje przestoje i opóźnienia, obniża wydajność produkcji i oznacza straty finansowe. A zakłócenia w terminach realizacji zleceń odbijają się na renomie firmy. Czy jest na to lekarstwo?

Tym wyzwaniom można sprostać, wykorzystując rozwiązania IT, w tym systemy APS (Advanced Planning and Scheduling) do zaawansowanego planowania i harmonogramowania produkcji. Zgodnie z definicją APS to klasa systemów informatycznych stanowiących rozwinięcie systemu ERP (obejmujących zakres funkcji realizowanych w obrębie MRP II), zapewniających wykonywanie złożonych działań planistycznych i symulacyjnych w celu optymalizacji przebiegu produkcji, bez konieczności inwestowania w park maszynowy.

Zalety APS

Systemy klasy APS są stosowane głównie w branżach, w których procesy produkcyjne stanowią o przewadze konkurencyjnej oraz tam, gdzie „kultura informatyczna” jest najsilniej rozwinięta. Można tu wyróżnić branżę motoryzacyjną, elektroniczną, wyrobów metalowych, produktów konsumenckich, opakowań oraz branżę spożywczą. To jednak tylko niewielki odsetek firm, które mogą korzystać z atutów tego typu rozwiązań.

Firmy produkcyjne oczekują szybszego układania harmonogramu produkcji oraz lepszego dostosowania procesów do wymagań klientów. Zwłaszcza zdolność szybkiej reakcji na zmienne sygnały rynkowe staje się obecnie elementem stanowiącym przewagę konkurencyjną. Przedmiotem wielu dyskusji jest również możliwość realizacji zleceń specjalnych (jako element elastyczności).

Systemy APS zapewniają szybszą reakcję całego łańcucha dostaw na zmieniające się potrzeby klientów lub w warunkach pojawiania się dodatkowych, niespodziewanych zamówień. Jako ważny atut APS podkreśla się integrowanie planów produkcyjnych z planami dystrybucyjnymi. Do natychmiast odnoszonych korzyści z zastosowania APS zalicza się lepszą obsługę klienta oraz redukcję poziomu zapasów. A także zdolność natychmiastowej realizacji nieprzewidzianych zamówień bez zakłóceń w wykonywaniu wcześniej zaplanowanych dostaw.

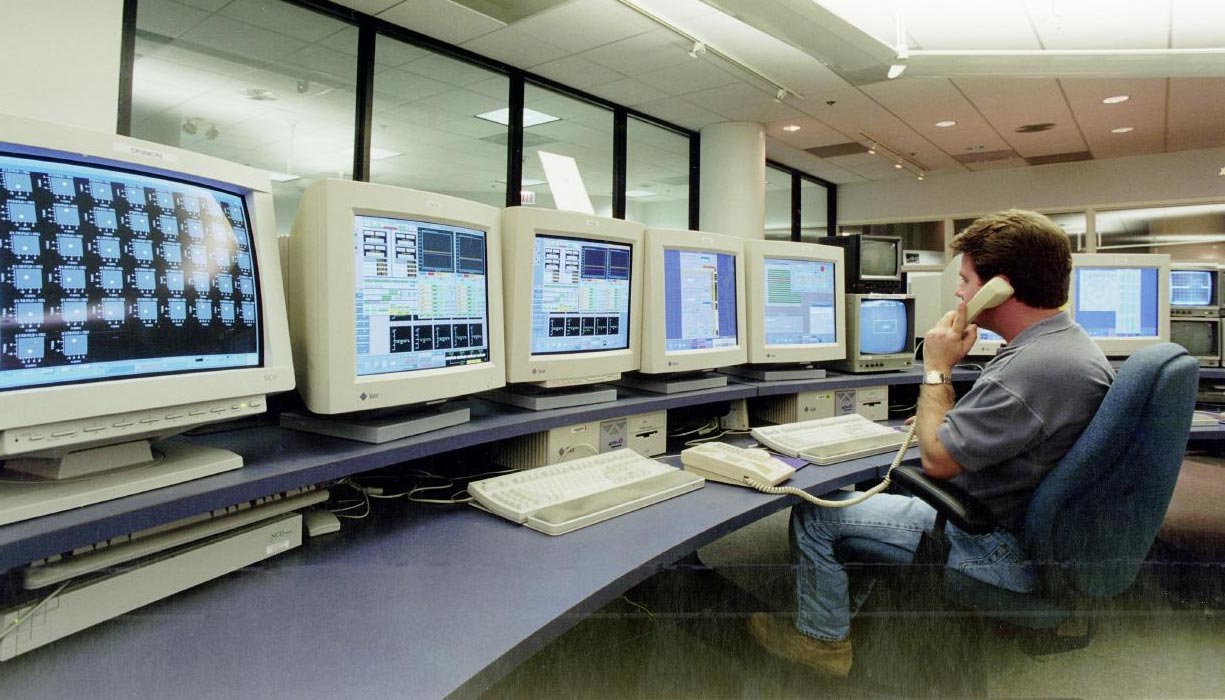

Specjaliści wdrażający systemy klasy APS podkreślają jednak, że zastosowanie ich nie stanowi samo w sobie rozwiązania wszystkich wymienionych wcześniej problemów. W dalszym ciągu konieczne jest bowiem ciągłe monitorowanie przebiegu procesów produkcyjnych oraz realizacji wszelkich zadań w obrębie dziedzin wspomagających. W dodatku APS jako systemy wspomagania decyzji same nie mają racji bytu, jeśli nie ma eksperta, który potrafi z nich korzystać.

Systemy APS w Polsce

Mimo że koncepcja powstała na świecie w latach 90. XX w., systemy APS w Polsce mało są jeszcze znane i wykorzystywane. Kojarzą się głównie z Asprova (Złoty Medal na targach Automaticon 2013) i Preactor. Na forum portalu GoldenLine asystent ds. planowania produkcji zadał w 2011 r. pytanie: Czy ktoś wykorzystuje w swojej firmie, w codziennej pracy system APS, np. Asprova lub Preactor? Początkowo nie było odzewu, później zaś wywiązała się gorąca dyskusja.

Jeden z jej uczestników napisał, że APS to szerokie pojęcie. Z jednej strony są typowe systemy z warstwy pomiędzy ERP i MES, które służą do harmonogramowania, sekwencjonowania zleceń produkcyjnych na poszczególnych agregatach wytwórczych. Tutaj przykładem może być Preactor, Asprova, Taylor etc. Generalnie zajmują się one weryfikacją wykonalności i układaniem zleceń produkcyjnych pochodzących z ERP.

Według niego do grupy APS można też zakwalifikować duże, specjalistyczne systemy („ponad” ERP), zwane SCP (Supply Chain Planner). Są to rozwiązania obejmujące cały proces zaawansowanego planowania – od strategicznego przez taktyczne do operacyjnego. Umożliwiają prognozowanie i planowanie: popytu, zapasów, produkcji, zaopatrzenia oraz krótkoterminowe harmonogramowanie i bilansowanie (S&OP). Zapewniają planowanie zespołowe, konsolidację planów, planowanie dla wielu jednostek organizacyjnych (np. wiele magazynów, zakładów produkcji etc.).

APS/SCP wykraczają poza standardy MRP II, ponieważ kalkulacje planów nie są w nich sekwencyjne (jak w MRP II i popularnych systemach ERP), lecz są to kalkulacje równoległe i równoczesne – wielokierunkowe. Ich skutki widać natychmiast we wszystkich planach. Do tego dochodzi optymalizacja (marże, koszty, uzysk, czas etc.), symulacje wariantowe, archiwa decyzji planistycznych i zmian, planowanie wielopoziomowe (grupy asortymentowe, rodziny produktowe, marki etc.).

Według fachowców wadą większości systemów APS jest rozdzielenie procesu planowania od procesu harmonogramowania na poziomie obliczeń, czyli najpierw generowany jest plan, a dopiero potem szczegółowy harmonogram dla tego planu. Wynika to z faktu, że problemy optymalizacyjne w APS są bardzo skomplikowane obliczeniowo, dlatego dzieli się je na kroki.

Z dyskusji wynika, że wiedza na temat systemów APS jest w Polsce spora. Dlaczego więc wciąż niewielki jest stopień informatyzacji tego obszaru produkcji? Według ekspertów wiele przedsiębiorstw nie decyduje się na wdrożenie APS ze względu na wysokie koszty utrzymania danych z procesu produkcji w wymaganym stopniu i jakości.

Potrzeby użytkowników

Badanie „Planowanie produkcji w polskich firmach wytwórczych”, realizowane w kwietniu 2012 r. przez firmę DSR wśród polskich firm wytwórczych, dotyczyło m.in. analizy używanych narzędzi planistycznych.80% respondentów potwierdziło stosowanie arkuszy kalkulacyjnych w zakresie planowania krótko-, średnio- i długookresowego. Z kolei 31% ankietowanych wyjawiło, że informację o produkcji przekazuje w formie papierowej. Jedynie 35% analizowanych firm ma zintegrowany system ERP, który wspiera proces planowania i harmonogramowania. Ale czy wspiera w wystarczającym stopniu?

W odpowiedziach na pytanie: Jakie problemy mają firmy produkcyjne w zakresie planowania produkcji? – najczęściej wymieniany był brak dokładnej, rzetelnej i przejrzystej informacji o poszczególnych etapach procesu wytwórczego, zmiany w planach produkcji (31% deklaracji) – konieczność modyfikacji planu produkcyjnego, problemy w szybkim formułowaniu harmonogramów (w ok. 40% badanych firm harmonogram tworzony jest przez cały dzień pracy, w kolejnych 40% – do połowy dnia), co często powoduje przestoje i opóźnienia wpływające na wydajność produkcji i w konsekwencji oznacza konkretne straty finansowe. A problem z terminową realizacją zleceń wskazało ponad 20% ankietowanych.

Kolejne wyzwania to zmienność i nieprzewidywalność otoczenia biznesowego, ciągła presja na minimalizację strat, konieczność poprawy wydajności i ograniczenia kosztów, brak bieżącej oceny możliwości produkcyjnych oraz dostępności zasobów… Im więcej zmian w przygotowanym harmonogramie w trakcie jego realizacji, tym mniejsza zgodność działań w obszarze produkcji z założonym planem.

Przyszłość APS

Rynek systemów APS w Polsce jest wciąż w początkowym stadium rozwoju. Powoli zaczyna się jednak zmieniać. Firmy produkcyjne szukają rozwiązań zapewniających przewagę konkurencyjną – lepsze reagowanie na zmiany popytu, poprawę elastyczności produkcji i obniżenie jej kosztów. Impulsem do wzrostu zainteresowania tego typu aplikacjami są zmieniające się oczekiwania finalnych odbiorców.

Przedsiębiorstwa produkcyjne muszą planować produkcję, uwzględniając ograniczoność swoich zasobów. Dzięki temu są w stanie informować klientów np. o realnym terminie wykonania. Często firmy przechodzą z planowania tygodniowego na harmonogramowanie dzienne, godzinowe, a czasami jeszcze dokładniejsze. Muszą więc stale optymalizować harmonogramy w celu obniżenia kosztów. W tych wszystkich czynnościach nieodzowne okazują się systemy IT. Nawet określenie tak z pozoru prostych zależności, jak poziom zapasów i stopień realizacji zamówień klientów wymaga wsparcia informatycznego. Kolejne, bardziej złożone mechanizmy decyzyjne nie są już możliwe bez zaawansowanych narzędzi APS.

W jakim kierunku rozwinie się rynek? Firmy z systemem ERP wdrożonym w obszarach produkcji widzą potrzebę poszerzenia jego funkcji o elementy systemu APS. Z kolei firmy mające aplikacje do zaawansowanego planowania produkcji powinny zwrócić uwagę na funkcje obejmujące układanie głównego planu produkcji (Master Production Schedule – MPS). Opcja ta często występuje w ERP, ale zwykle koncepcja jej wykorzystania jest inna niż w APS.

Eksperci działający na rynku APS widzą też potrzebę uzupełnienia standardowych funkcji o możliwość ręcznej symulacji występowania ograniczeń wybranych zasobów. Ta tendencja z kolei wskazuje wzrost zapotrzebowania na funkcje analityczne w zakresie prognozowania zdarzeń w przedsiębiorstwach produkcyjnych. Widoczne jest również zainteresowanie rozbudową interfejsów pomiędzy APS a ERP oraz pomiędzy APS a systemami zbierającymi dane o postępach produkcji.

Potrzeby są określone, tendencje jasne, korzyści bezsporne. Jeszcze trochę a rynek APS w Polsce zacznie rozwijać się o wiele szybciej niż inne obszary IT. Nie dziś, nie jutro, ale na pewno w bliskim czasie.

UR

Autor: Elżbieta Jaworska MSI Polska