Liczba osób, które nie zdają sobie sprawy z zagrożeń związanych z instalacjami hydraulicznymi zawierającymi przewody elastyczne, jest naprawdę przerażająca.

Liczba osób, które nie zdają sobie sprawy z zagrożeń związanych z instalacjami hydraulicznymi zawierającymi przewody elastyczne, jest naprawdę przerażająca.

Nikt nie będzie próbował dotknąć przewodów elektrycznych wysokiego napięcia, szczególnie jeśli widoczne są uszkodzenia izolacji. Niektórzy mieliby z pewnością opory, aby dotknąć całkowicie nowego czerwonego przewodu fazowego, przewodzącego napięcie 230 V, jeżeli nie byłoby na nim specjalnego zabezpieczenia. Natomiast nadal bardzo wielu pracowników spędza dużo czasu w bezpośrednim sąsiedztwie elastycznych przewodów wysokiego ciśnienia, nie podejmując odpowiednich środków bezpieczeństwa. W przewodach hydraulicznych może być zmagazynowana bardzo duża ilość energii, a ciśnienie panujące w ich wnętrzu często przekracza wartość 42 MPa (co oznacza, że na jeden centymetr kwadratowy powierzchni działa ciężar 420 kg). Jeżeli dojdzie do awarii bądź nieprzewidzianego przemieszczenia maszyny, taka ilość energii może spowodować poważne obrażenia lub śmierć.

Operatorzy, mechanicy wykonujący prace konserwacyjne i osoby odpowiedzialne za przestrzeganie przepisów BHP często lekceważą zagrożenie, jakie niesie rozerwanie przewodu hydraulicznego i wydobycie się z niego oleju pod wysokim ciśnieniem. Dyrektywa europejska 2006/42/CE i norma ISO 3457 nakazuje stosowanie w obrębie strefy zagrożenia elastycznych przewodów hydraulicznych zabezpieczeń, np. takich jak LifeGuard LG4000 firmy Gates (dot. ciśnienia wyższego niż 5 Mpa, temperatury wyższej niż 50°C, odległości od operatora mniejszej niż 1 m). W przeciwieństwie do klasycznej osłony nylonowej specjalny trójwarstwowy rękaw został zaprojektowany tak, aby wytrzymał chwilowy nacisk ciśnienia wynoszącego 8000 psi (56 Mpa) lub nieszczelność punktową (przebicie punktowe) rzędu 4000 psi (28 Mpa) nawet do 5 minut. Jest to czas wystarczający do wykrycia miejsca nieszczelności i zatrzymania systemu, a obsługa jest zabezpieczona przed zagrożeniem rozległymi obrażeniami wskutek wycieku oleju hydraulicznego.

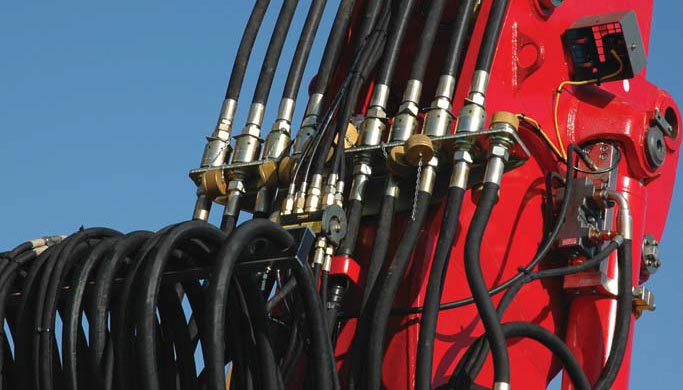

Obecnie elastyczne przewody hydrauliczne są najpopularniejszym środkiem stosowanym do przenoszenia energii na całym świecie. Przewody tego typu znajdują się we wszystkich typach maszyn wykorzystywanych w każdym środowisku przemysłowym, od rolnictwa do przemysłu high-tech, poprzez budownictwo, górnictwo, transport, motoryzację i produkcję papieru, stali, artykułów spożywczych, ropy naftowej i gazu, jak również wydobycie surowców naturalnych, wykorzystanie energii wiatrowej, wykorzystanie energii fal morskich i pływów, nie wspominając o wszechobecnych podnośnikach, z których korzystamy na co dzień. Elastyczne przewody hydrauliczne są stosowane w niezliczonych maszynach i urządzeniach, codziennie wykonując swoją pracę. Należy jednak pamiętać, że elastyczne przewody ulegają zużyciu wskutek starzenia oraz uszkodzeń spowodowanych wysokim ciśnieniem i wysoką temperaturą. Na proces zużycia mają również wpływ częste zmiany położenia oraz drgania, które stanowią realne zagrożenie dla osób pracujących lub przebywających w ich pobliżu.

Zasady bezpieczeństwa

Zagadnienia związane z bezpieczeństwem są bardzo ważne i nie wolno ich lekceważyć. Obowiązujące zasady zostały opisane w dyrektywie europejskiej 2006/42/WE. Zastępują one zasady opisane w dyrektywie 98/37/WE i zawierają następujące instrukcje skierowane do producenta maszyny:

Art. 1.3.2: […] elastyczne przewody przenoszące ciecze, […] pod wysokim ciśnieniem, muszą mieć taką wytrzymałość, aby wytrzymać wewnętrzne i zewnętrzne naprężenia.

Art. 1.5.3: […] maszyny i urządzenia […] muszą być […] zaprojektowane, wykonane i wyposażone tak, aby wyeliminować potencjalne zagrożenia.

Jak widać, podstawowe zasady są określone bardzo czytelnie. Można je podsumować stwierdzeniem: „Sprawdź wymogi systemu przed doborem elastycznego przewodu i wykonaj bezpieczny obwód”. Tekst dyrektywy europejskiej podaje wyłącznie „podstawowe wymogi dotyczące zdrowia i bezpieczeństwa”, natomiast praktyczne wskazówki znajdują się w standardach ogólnych (kodeks OJEC C159/1 z dnia 05.06.2012). Zapewnienie zgodności ze standardami ogólnymi, określonymi m.in. normą ISO 4413:2010, to najlepszy dowód zgodności z dyrektywą europejską. Równolegle z normą ISO 3457 dotyczącą bezpośredniego otoczenia instalacji obowiązuje norma ISO 4413:2010, która opisuje wymogi minimalizujące ryzyko wystąpienia awarii i wypadków. Normy kategorycznie zabraniają naprawiania przewodów elastycznych. To zaś pozostaje powszechnie stosowaną metodą nawet wśród wykwalifikowanych techników. Podczas montażu elastycznych przewodów/przyłączy należy bezwzględnie przestrzegać obowiązujących instrukcji. Przy wykonywaniu instalacji należy zapewnić bezpieczne ułożenie i brak naprężeń przewodów elastycznych. Kolejne przepisy określają wymogi dotyczące temperatury roboczej i chemicznej zgodności ze stosowanymi cieczami, jak również specyficznego oznakowania elastycznych przewodów hydraulicznych.

Przepisy nie tylko pomagają producentom projektować bezpieczne systemy i maszyny noszące oznaczenie CE (co umożliwia ich sprzedaż w krajach należących do Unii Europejskiej), ale opisują również zasady konserwacji systemów, opisane w dyrektywie 89/655/WE. Dzięki temu wyposażenie jest bezpieczne podczas całego okresu eksploatacji.

Art. 4: Pracodawca musi […] zapewnić […] odpowiedni stan wyposażenia poprzez wykonywanie odpowiednich czynności konserwacyjnych

Produktywność i niezawodność

Może się wydawać, że powyższe wymogi utrudniają codzienną pracę i zmniejszają produktywność. Jednak są to wymogi korzystne, które pomagają zwiększyć produktywność całej instalacji hydraulicznej. Powód jest bardzo prosty: zmniejszenie naprężeń działających na elastyczne przewody hydrauliczne w celu uniknięcia ryzyka usterki powoduje automatyczne zwiększenie trwałości całej instalacji i zapewnia jej maksymalną wydajność. Nie musisz zatem wybierać między bezpieczeństwem a produktywnością – decydując się na zwiększenie niezawodności, zwiększeniu ulega również wydajność, co z kolei ma bezpośredni wpływ na koszty produkcji… Czy potrzeba większej zachęty?

Wszystko, co chcielibyście wiedzieć (ale boicie się zapytać)

Pytania, które mogą się zrodzić: W jaki sposób moi pracownicy, współpracownicy i ja możemy się dowiedzieć o istniejących zagrożeniach i ewentualnych konsekwencjach usterek elastycznych przewodów hydraulicznych? Skąd mam wiedzieć, czy produkty, które wybrałem (lub produkty wybrane przez firmę wykonującą konserwację bądź producenta, który może przedkładać względy ekonomiczne nad bezpieczeństwo) do mojej instalacji są zgodne ze specyfikacją techniczną tej instalacji? W końcu: jak mogę zagwarantować, aby elastyczne przewody hydrauliczne zastosowane w mojej instalacji były jak najwyższej trwałości?

Inżynierowie, technicy i operatorzy regularnie uczęszczają na szkolenia z zakresu hydrauliki. Niektóre kursy trwają nawet kilka lat i umożliwiają zdobycie kwalifikacji inżyniera hydraulika. Analiza tematyki tych szkoleń pozwoliła stwierdzić, że ich treść nie pokrywa odpowiedniej ilości zagadnień związanych z elastycznymi przewodami hydraulicznymi. W większości przypadków uczestnicy szkoleń dowiadują się tylko o tym, że takie przewody istnieją. Żadne dodatkowe informacje nie są przekazywane. Na schematach technicznych elastyczne przewody hydrauliczne są przedstawiane wyłącznie w formie cienkich czarnych kresek, niezwiązanych bezpośrednio z rzeczywistymi instalacjami! Jak wygląda sprawa temperatur roboczych, zgodności oleju, minimalnego promienia wygięcia, natężenia przepływu, elastyczności, środowiska roboczego, wytrzymałości punktowej, tolerancji średnicy opaski zaciskowej, połączenia elastycznego przewodu/przyłącza i maksymalnego ciśnienia roboczego? Każdy z powyższych parametrów może skrócić lub wydłużyć okres eksploatacji każdego przewodu elastycznego o setki lub tysiące godzin.

Ponadto w większości serwisów zajmujących się wymianą elastycznych przewodów hydraulicznych pracownicy przechodzą wyłącznie szkolenie prowadzone przez zwierzchnika, który również był szkolony przez swojego poprzednika… i tak dalej. Taka metoda szkoleniowa nie rokuje nadziei na zmianę.

Wychodząc naprzeciw tym wyzwaniom i mając na uwadze zwiększanie świadomości z zakresu bezpieczeństwa urządzeń i systemów hydraulicznych, Gates Industrial proponuje różne programy szkoleniowe.

Z jednej strony Szkolenia techniczne przedstawią parametry elastycznych przewodów i przyłączy oraz pozwolą poznać zasadę ich działania; dadzą pojęcie o tym, jakie wyposażenie może być bezpiecznie stosowane i w jaki sposób rozpoznać typy przyłączy podczas wymiany lub konserwacji.

Z drugiej szkolenie pt. Bezpieczne instalacje hydrauliczne, przeprowadzone po raz pierwszy przez firmę Gates w Stanach Zjednoczonych, przedstawia wiele zagadnień związanych z bezpieczeństwem i konserwacją instalacji hydraulicznych. W Europie podstawą szkoleń są przepisy obowiązujące w Unii Europejskiej. Szkolenia tego typu pomagają realnie ocenić zagrożenia podczas projektowania lub używania instalacji hydraulicznej. Ponadto ułatwiają dobór elastycznych przewodów i przyłączy do parametrów technicznych instalacji oraz środowiska, w których będą wykorzystywane („przewidywane naprężenia” opisane w dyrektywie). Ostatnia część szkolenia podkreśla wagę czynności konserwacyjnych i zawiera obszerny poradnik diagnostyczny, który bardzo ułatwia lokalizowanie przyczyn niesprawności.

Szkolenie jest skierowane do wszystkich osób, które mają bezpośrednią lub pośrednią styczność z elastycznymi przewodami hydraulicznymi: inżynierów, montażystów, techników, operatorów, kierowców, handlowców i wielu innych.

Dokonaj właściwego wyboru

Jeżeli potrafisz wybrać odpowiedni produkt do danego zastosowania i wykorzystać podzespoły najwyższej klasy, możesz zapewnić najwyższy poziom bezpieczeństwa, wydajności i produktywności dla całej instalacji. Gates Industrial projektuje i wytwarza produkty, które przekraczają 4-krotnie obowiązujące wymogi. Każdy elastyczny przewód i każde przyłącze jest poddawane niezwykle rygorystycznym testom wytrzymałościowym. Testy jakościowe obowiązujące większość elastycznych przewodów zostały określone w styczniu 1952 roku (ponad 60 lat temu) wraz z wejściem w życie pierwszego wydania normy SAE J517 (obejmującej punkty 100R1 do 100R19). Przez wszystkie te lata normy SAE – jak również normy DIN i EN – utrzymywały niezmienne wymogi dotyczące wytrzymałości punktowej. Jesteś pewny, że test opracowany w 1952 roku może efektywnie potwierdzać jakość hydraulicznych przewodów stosowanych w instalacjach i systemach XXI wieku?

Dopiero wprowadzona niedawno norma ISO 18752 (opublikowana w 2006 r.) określiła 4 klasy elastycznych przewodów na podstawie testów wytrzymałościowych i nakazała wykonywanie 500 000 (klasa B) lub 100 000 000 cykli testowych (klasy C i D). Dla klasy A obowiązuje nadal 200 000 cykli testowych.

Prawidłowo wyszkoleni i poinformowani pracownicy, stosujący produkty wysokiej jakości montowane w odpowiedni sposób, to podstawa osiągania maksymalnej wydajności i sprawności systemów.

Opracował Adam Hubisz, Gates Polska

UR

Autor: Adam Hubisz