Nie od dzisiaj wiadomo, że potrzeba jest matką wynalazków. Postęp technologiczny napędzający przemysł zmusza firmy produkcyjne do ciągłej optymalizacji wykorzystywanych rozwiązań i technologii.

Okresem, w którym zwykle weryfikowane są ustalone zasady i procedury działania przedsiębiorstw, jest kryzys – zarówno wewnętrzny, jak i wywołany czynnikami makro, niezależnymi od pracowników zakładów przemysłowych. Aby przetrwać trudny okres bądź poprawić wyniki finansowe firmy w pracy w warunkach preferencyjnych, należy odpowiednio dużą wagę przyłożyć do planowania strategicznego funkcjonowania i rozwoju pionów najbardziej podatnych na wahania nastrojów rynku i branży oraz ewentualne usterki – działy produkcji oraz służb utrzymania ruchu (SUR).

Zadania służb utrzymania ruchu

W celu uzyskania satysfakcjonujących wyników w postaci osiągnięcia większej przepustowości maszyn, zminimalizowania przestojów produkcyjnych oraz strat finansowych, przedsiębiorstwa decydują się na szeroko zakrojoną optymalizację procesów. Zgodnie ze standardem ISO/TS 16949:2002, przeznaczonym dla branży automotive, obszar, za który odpowiedzialne są SUR, można streścić w następujący sposób:

„Organizacja powinna określić kluczowe wyposażenie procesu, dostarczyć zasoby do obsługi maszyn/wyposażenia oraz opracować skuteczny, zaplanowany system kompleksowej obsługi zapobiegawczej. System ten powinien zawierać co najmniej:

- planowane czynności obsługowe,

- pakowanie i zabezpieczanie wyposażenia, oprzyrządowania i przyrządów pomiarowych,

- dostępność części zamiennych do kluczowego wyposażenia produkcyjnego,

- dokumentowanie, ocenę i doskonalenie obsługi.

Organizacja powinna stosować metody obsługi przewidywanej – predykcyjnej, aby nieustająco doskonalić skuteczność i efektywność wyposażenia produkcyjnego”.

W dobie powszechnie stosowanego outsourcingu rozwiązań konstruowanie systemu wspierającego te założenia na własną rękę okazuje się zarówno mało efektywne, jak i zdecydowanie droższe od gotowych narzędzi programowych i kompleksowych usług dla przemysłu. Systemami informatycznymi przeznaczonymi dla służb utrzymania ruchu są pakiety CMMS (Computerised Maintenance Management Systems).

Rozwiązania IT

Obecnie piramida najważniejszych elementów tworzących przedsiębiorstwo podkreśla wagę wiedzy i umiejętności zatrudnianych osób. To ludzie obsługują i naprawiają park maszynowy, serwisują sprzęt, przeprowadzają rekrutację, ustalają strategię firmy, dokonują obliczeń finansowych i przygotowują plany szkoleń. Wysokiej jakości kapitał ludzki niewątpliwie urósł do rangi elementu warunkującego rozwój całego przedsiębiorstwa. Jednak nawet dobry pracownik potrzebuje do efektywnej pracy odpowiedniego zaplecza. W dzisiejszych czasach podstawą takiego zaplecza technicznego zespołu stały się wielofunkcyjne systemy informatyczne. Dzięki nim ciągłe przetwarzanie i analizowanie strumienia informacji stało się usystematyzowane i sprawne.

Systemy informatyczne wspierające utrzymanie ruchu

Jednym z najpopularniejszych typów rozwiązań jest CMMS, dedykowany utrzymaniu ruchu. Zgodnie z normą PN-EN 13306:2010 – „Obsługiwanie. Terminologia dotycząca obsługiwania” obsługa linii produkcyjnych opiera się na trzech podstawowych zakresach:

- obsłudze zapobiegawczej, bazującej na diagnostyce i obsłudze według resursu czasowego,

- obsłudze naprawczej, rozumianej jako system reagowania na rzeczywiste problemy,

- obsłudze doskonalącej, mającej na celu ciągłe prowadzenie procesów samodoskonalących.

Sformułowane w ten sposób piony obsługi można w prosty sposób podsumować. Kompleksową obsługę charakteryzują trzy uzupełniające się procesy składowe:

- planowanie,

- wykonanie,

- analiza niezawodności.

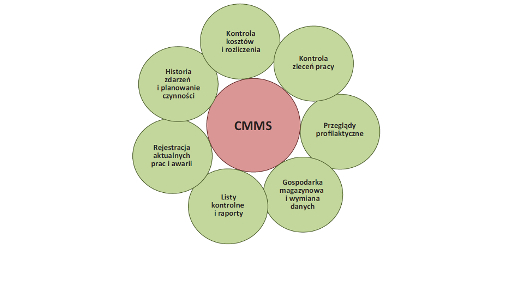

Funkcje CMMS pozwalają na sprawną realizację wszystkich trzech procesów (rys. 1).

Funkcje CMMS

Funkcje CMMS

Współczesne systemy CMMS to kompleksowe, wielofunkcyjne platformy zarządzania, oferujące szereg funkcji i narzędzi wsparcia.

Przeglądy profilaktyczne. Podstawową funkcją systemów CMMS, związaną z obsługą zapobiegawczą, jest planowanie i przeprowadzanie przeglądów profilaktycznych. Zapobieganie usterkom przez obserwację i analizę czynników ryzyka, diagnozowanie problemów oraz planowanie przeglądów wpływa bezpośrednio na stan parku maszynowego. Zarówno w przypadku dużego przedsiębiorstwa z szerokim i bogatym asortymentem wyposażenia, jak i niewielkiej firmy z małą linią produkcyjną, kondycja zaplecza maszynowego decyduje o sukcesie bądź porażce poszczególnych zleceń. W przypadku nawet drobnej usterki może dojść do reakcji łańcuchowej prowadzącej do zatrzymania bądź upośledzenia całej produkcji. Dlatego też dostęp do kompleksowych danych o aktualnym stanie parku maszynowego jest niezbędny w efektywnej pracy służb utrzymania ruchu. System CMMS pozwala na tworzenie adekwatnych do sytuacji i prowadzonych procesów produkcyjnych, planów przeglądów profilaktycznych w celu prowadzenia skutecznych działań na rzecz bezpieczeństwa pracy. Planowanie odbywa się na podstawie historii zdarzeń i usterek występujących w przeszłości, analizowanych w czasie rzeczywistym parametrów funkcjonalnych poszczególnych urządzeń i doświadczenia pracowników.

Rejestracja aktualnych prac i awarii. W ramach obsługi naprawczej służby utrzymania ruchu realizują swoje podstawowe zadanie – utrzymanie linii produkcyjnej w ciągłym ruchu. Niestety, w zdecydowanej większości polskich przedsiębiorstw produkcyjnych dominującą strategią działania działów utrzymania ruchu jest metoda „od awarii do awarii”, czego przeciwieństwem jest UR oparte na diagnostyce. Jednak nie każde przedsiębiorstwo może sobie pozwolić na planowanie przeglądów i zaawansowane prace prewencyjne, zdając się w pełni na wykonywanie czynności reaktywnych. Jedną z głównych korzyści wynikających z wdrożenia CMMS jest zatem możliwość panowania nad posiadanym parkiem maszynowym i usterkami. Wszystkie prowadzone prace naprawcze, remontowe i przeglądowe są rejestrowane w czasie rzeczywistym. CMMS pozwala na wgląd w już zakończone czynności danego procesu korekcyjnego oraz ocenę postępu prac. Dodatkowo w poprawnie wdrożonym systemie informatycznym tej klasy przepływ informacji pomiędzy produkcją i utrzymaniem ruchu jest automatyczny i szybki, a aktualizacje zasobów częste. Pozwala to na znaczne zwiększenie efektywności prowadzonych równolegle działań.

Historia zdarzeń i planowanie czynności. Rejestrowane zlecenia są zapisywane w stale aktualizowanej historii zdarzeń. Tego typu „biblioteka wiedzy” o stanie parku maszynowego to swoista skarbnica informacji dla pracowników. Historia pozwala na stały dostęp do szczegółowych informacji z dokonanych napraw, przeglądów i remontów z poziomu każdego stanowiska komputerowego przyłączonego do wewnętrznej sieci przedsiębiorstwa. Tak zaawansowane współdzielenie wiedzy pozwala na stałe rozwijanie kompetencji pracowników oraz unikanie powtarzalności popełnianych błędów. Historia zdarzeń powinna stanowić bazę informacyjną dla każdej osoby zatrudnionej w dziale UR. Utrzymana na odpowiednio wysokim poziomie komunikacja pomiędzy pracownikami to kluczowy czynnik optymalizujący, zapewniany przez system CMMS.

Kontrola zleceń pracy. Na podstawie planów przeglądów profilaktycznych oraz rejestru bieżących prac naprawczych tworzony jest spis zleceń pracy. Każdy pracownik produkcji i utrzymania ruchu widnieje w systemie, wraz z wyszczególnionymi umiejętnościami i kompetencjami oraz wskaźnikiem efektywności. Spis zleceń pracy pozwala na pełne wykorzystanie umiejętności każdej zatrudnionej osoby w zadaniach planowanych z wyprzedzeniem oraz bieżących czynnościach naprawczych. Spis ten pozwala również na stałą kontrolę priorytetów SUR i w konsekwencji umożliwia sprawne delegowanie zespołów do rozwiązywania poszczególnych problemów. Można w ten sposób uniknąć przeciążenia części pracowników zadaniami, które przez to są realizowane z pewnym opóźnieniem, oraz utrzymywania pracowników o obniżonej produktywności, nieuczestniczących w większości prac. Kontrola zleceń prac może służyć jako pozapłacowy system motywacyjny. Istnieje bowiem możliwość generowania okresowych rankingów najbardziej zaangażowanych bądź najefektywniejszych pracowników. Ponadto obserwowanie działań współpracowników wpływa pozytywnie na chęć samodzielnego wykonywania większej liczby zleceń. System ten przynosi spodziewane efekty w powiązaniu z odpowiednim systemem nagradzania wyróżniających się osób drobnymi tzw. motywatorami, jak lepsze miejsce parkingowe koło zakładu, dowolność w doborze okresu urlopowego czy częściowo uelastyczniony czas pracy.

Listy kontrolne. Bardzo istotną funkcją systemów klasy CMMS jest tworzenie list kontrolnych. Biurokracja to pięta achillesowa większości dużych przedsiębiorstw. Dbałość o przejrzystość kompetencji i jasne wymagania może sprowokować kadrę zarządzającą do mimowolnego przesadnego rozwoju biurokracji, która – istniejąc w formie dokumentów papierowych – może zdominować prowadzone prace. Dobrym rozwiązaniem jest więc wprowadzenie elektronicznych list kontrolnych. Na każdym etapie wykonawczym poszczególnych zadań pracownik ma dostęp do e-dokumentu, który może modyfikować bez konieczności drukowania. Dostęp do tego typu zasobów jest zdalny, a w wielu przypadkach rejestracja poszczególnych wykonanych zadań odbywa się w sposób automatyczny, dzięki połączeniu siecią wszystkich maszyn. Niejednokrotnie każdy pracownik działu ma unikatowy kod dostępu do systemu, który pozwala na zapamiętywanie zleceń wykonanych na koncie pracowniczym. Często spotykaną formą dostępu do systemu i poszczególnych kont, także w celu zgłoszenia awarii lub usterki, są ustawione na terenie produkcji specjalne stanowiska komputerowe, tzw. kioski, z dekoderem przepustek pracowniczych oraz czytnikiem kodu kreskowego z numerem maszyny.

Tworzenie zestawień i raportów. Park maszynowy musi być na bieżąco obserwowany i analizowany. W realizacji tego zadania niezbędne są wszelkie zestawienia, raporty i podsumowania, których generowanie umożliwia CMMS. Na podstawie kompleksowych, wprowadzonych do systemu danych można tworzyć zestawienia najbardziej awaryjnych maszyn w firmie, sprzętu z najdłuższym stażem użytkowania, najbardziej aktywnych pracowników serwisu czy najbliższych prac przeglądowych itp. Dzięki takim raportom i graficznym wykresom łatwo zobrazować poszczególne ramowe procesy optymalizacji działalności produkcji. Raporty i zestawienia pozwalają także na przeprowadzenie okresowej ewaluacji pracy UR w ramach obsługi doskonalącej. Dzięki temu istnieje możliwość adekwatnej oceny tego, jak przedstawia się praca działu UR w porównaniu z danymi wprowadzanymi do systemu. Uzyskuje się dostęp do takich parametrów, jak: czas reakcji na zgłoszenie i oczekiwania na części zastępcze, częstotliwość korzystania z serwisów zewnętrznych, dostępność techniczna w odniesieniu do sprzętu i umiejętności pracowników. Możliwe jest także przeprowadzenie analizy terminowości przeglądów prewencyjnych oraz ich skuteczności. Na podstawie przejrzystych zestawień parametrów można także przeanalizować efektywność pracy poszczególnych zespołów zadaniowych oraz, jeśli istnieje taka potrzeba, wprowadzić odpowiednie modyfikacje kadrowe. Dzięki modułowi CMMS poświęconemu tworzeniu raportów pracownicy UR mają możliwość szybkiego skonfrontowania idealistycznych planów postępowania z rzeczywistością. W przypadku zapisów papierowych czynność ta była znacznie utrudniona i uciążliwa, o ile nie niemożliwa.

Gospodarka magazynowa i wymiana danych. Gospodarka częściami zamiennymi to niewątpliwie newralgiczny element działań SUR. Nie sztuką jest bowiem magazynowanie dużych ilości kosztownego sprzętu, bez większego uzasadnienia. Utrzymanie dobrze wyposażonego magazynu jest bardzo kosztowne, dlatego warto wypracować mechanizmy magazynu przede wszystkim efektywnego. System CMMS dokonuje sprawnych analiz zapotrzebowania na sprzęt na podstawie dokonanych przeglądów, rankingów awaryjności, spisu dostępnych elementów i dostępności części zamiennych u producenta. Części magazynowane są w zależności od kilku parametrów: częstotliwości zapotrzebowania, dostępności, ceny, czasu przydatności do wykorzystania itd. Modyfikacje list zapotrzebowania są dokonywane automatycznie podczas codziennych prac z wykorzystaniem systemu. Kolejnym elementem, z którego także korzystają wszyscy pracownicy, jest wiedza. Wewnętrznego know-how przedsiębiorstwa nie zastąpi żaden zestaw suchych, teoretycznych informacji. Swoiste doświadczenie pracowników, zdobyte w codziennej pracy oraz podczas szkoleń, powinno być katalogowane i współdzielone za pośrednictwem systemu informatycznego. Forma przekazywania wiedzy jest dowolna. Głównym przesłaniem jest idea, iż dobre przedsiębiorstwo to takie, które inwestuje w rozwój i umiejętności swoich pracowników. Można to robić dwojako – poprzez delegowanie pracowników na szkolenia specjalistyczne, co w przypadku profesjonalnie dobranej tematyki jest bardzo efektywne, oraz dzięki współdzieleniu już posiadanej wiedzy za pośrednictwem odpowiedniego modułu CMMS.

Kontrola kosztów i rozliczenia. Na podstawie danych magazynowych i listy rozchodów oraz informacji pozyskiwanych z poszczególnych pionów, system CMMS umożliwia prowadzenie skutecznej księgi kosztów oraz okresowych zestawień rozliczeniowych. Możliwa jest analiza kosztów czasowych poszczególnych zleceń, faktycznych kosztów finansowych oraz sprzętowych. Na podstawie zoptymalizowanej listy rozchodów CMMS tworzy proponowane zestawienie zamówień, które w razie potrzeby poddawane jest odpowiednim modyfikacjom. Systematyczne uaktualnianie stanów magazynowych oraz prowadzenie zestawień finansowych prowadzi do znacznego zmniejszenia kosztów dodatkowych, wynikających z konieczności dokonywania nagłych zakupów oraz ponoszenia innego rodzaju nieplanowanych wydatków.

Integracja z systemami informatycznymi innej klasy oraz intuicyjność. Nie należy zapominać, że systemy klasy CMMS to narzędzia informatyczne, wspierające konkretne działania i mające za zadanie pomagać człowiekowi. Pierwsze systemy przeznaczone dla SUR charakteryzowały się zawiłą konstrukcją i prostym, wręcz topornym interfejsem użytkownika. Środowisko inżynierskie zakładało bowiem, że dla fachowców liczy się treść, nie zaś sposób jej przekazywania. Czas pokazał, że estetyka i przejrzystość mają taki sam wpływ na odbiór programu, jak jego funkcjonalność podstawowa, o ile nie większy. Wydawane okresowo nowe wersje popularnych programów tego typu charakteryzują się coraz większym stopniem intuicyjności, dzięki czemu program sam zachęca pracownika do nieprzerwanego korzystania z dostępnych możliwości. Jeśli zespół nie przyzwyczai się do wdrażanego systemu, zakładana optymalizacja nie dojdzie do skutku. Zamiast tego będzie można zaobserwować ogólne zwątpienie zespołu we własne możliwości i znaczne obniżenie morale. Dlatego też tak ważne jest, aby wprowadzone do poszczególnych działów programy charakteryzowała łatwość obsługi i przejrzystość stosowanych rozwiązań. Ponadto należy pamiętać o konieczności zintegrowania różnych systemów funkcjonujących w ramach jednej firmy (rys. 2). Zakup rozwiązań, których komunikacja nie jest możliwa, mija się z celem.

Systemy klasy CMMS to zaledwie fragment zaawansowanych sieci i narzędzi informatycznych obejmujących większość dużych przedsiębiorstw, które funkcjonują w podziale na działy tematyczne. Komunikacja pomiędzy nimi wszystkimi jest konieczna, szczególnie kiedy ma się do czynienia ze współdzieleniem danych za pośrednictwem tzw. chmury, przechowującej wybiórcze informacje pozyskiwane ze wszystkich systemów pośrednich.

Lista priorytetów

Zakup zaawansowanego systemu to znaczny wydatek, który niestety nie przynosi natychmiastowych efektów. Wdrożenie systemu informatycznego, w zależności od stopnia skomplikowania, może trwać od kilku miesięcy do roku. Na które funkcje powinno się zwrócić uwagę przy doborze oprogramowania klasy CMMS? Odpowiedź brzmi: to zależy. Zależy od gabarytów przedsiębiorstwa, specyfiki działów produkcji i utrzymania ruchu, wielkości parku maszynowego i już wykorzystywanych systemów w pozostałych sferach działalności, a także środków finansowych przeznaczonych na inwestycję. Niewątpliwie bardzo istotnym aspektem jest możliwość delegowania pracowników do konkretnych zadań na podstawie statystyk ich efektywności i skuteczności. Dzięki temu poszczególne prace są realizowane przez kompetentny zespół z odpowiednimi kwalifikacjami. Niezwykle ważną cechą systemów CMMS jest także możliwość sprawnego zarządzania gospodarką magazynową. Pozwala to bowiem znacznie obniżyć koszty utrzymywania na stanie niepotrzebnego sprzętu oraz pomaga zapobiegać niespodziewanym przestojom, związanym z brakiem części zamiennych uszkodzonych maszyn. Podstawową funkcją wszystkich systemów informatycznych jest zdolność do generowania raportów i analiz. W przypadku przechowywania wszystkich dokumentów w formie papierowej przygotowanie zestawienia konkretnych parametrów jest niezwykle czasochłonne, dlatego jedynie wdrożenie rozwiązania IT pozwala na sprawne analizowanie warunków pracy w czasie rzeczywistym, a także w oparciu o wcześniejsze doświadczenia.

Wszystkie funkcje systemów klasy CMMS, te mniej i te bardziej istotne, prowadzą do znacznej redukcji liczby wypadków i poprawy bezpieczeństwa pracy oraz zmniejszenia liczby przestojów oraz niespodziewanych kosztów dodatkowych produkcji. Jednorazowa inwestycja w system pozwala uniknąć wielu wydatków przez kolejnych kilka lat. Należy jednak pamiętać, że jeśli system nie zostanie zaakceptowany przez pracowników, będzie to zakup zmarnowany. Dlatego niezwykle ważny jest udział pracowników, przynajmniej szczebla kierowniczego, w doborze odpowiedniego oprogramowania, które spełniałoby wymagania osób mających na co dzień z niego korzystać. Konsultacje należy też przeprowadzić z pracownikami niższego szczebla, tak by każdy z nich czuł się zaangażowany w procesy organizacji pracy i swoistego współzawodnictwa.

Dobrze dobrany system, wraz ze świadomością i wsparciem załogi, pozwoli na sprawną optymalizację działań UR i zdecydowanie poprawi efektywność całego przedsiębiorstwa.

Autor: inż. Agnieszka Hyla, EMT-Systems Sp. z o.o.