Jest to drugi z serii artykułów traktujących o charakterystyce, skutkach i kontroli obciążeń, którym poddawane są narzędzia do skrawania metali. Pierwszy artykuł opisywał podstawowe pojęcia oraz związek między geometrią narzędzia, prędkościami posuwu oraz obciążeniami mechanicznymi w czasie toczenia. Niniejszy artykuł przedstawia analizę wpływu pozycji narzędzia skrawającego i jego ścieżek na obciążenia mechaniczne w czasie frezowania. Toczenie z użyciem narzędzia o pojedynczej krawędzi generuje stałe obciążenie mechaniczne, natomiast podczas frezowania stosujemy kilka krawędzi skrawających co skutkuje zmiennym, przerywanym obciążeniem. Zatem skuteczne frezowanie wymaga podejmowania wielu decyzji i rozważania wielu czynników, zależnie od sytuacji.

Nieustannie zmieniające się obciążenie

Pierwszym i podstawowym krokiem w planowaniu frezowania jest wybór głowicy frezarskiej oraz płytek lub krawędzi skrawających, które zapewnią pożądany efekt. Dostawcy narzędzi oferują frezy czołowe, walcowo-czołowe, tarczowe i inne narzędzia o geometriach przeznaczonych do obróbki zgrubnej lub wykańczania opracowane tak, aby umożliwiały wykonanie prawie każdego kształtu.

Podczas obróbki krawędzie skrawające każdego wykorzystywanego frezu będą wielokrotnie wchodzić w materiał elementu obrabianego i z niego wychodzić. Obciążenia ostrzy frezu wahają się od zera przed wejściem, przez szczytowe wartości w czasie skrawania, do zera po wyjściu. Celem jest uśrednienie przerywanych obciążeń powstających w czasie frezowania, wydłużając w ten sposób okres eksploatacji narzędzia oraz zwiększając produktywność i niezawodność procesu. Kluczowymi elementami pozwalającymi na osiągnięcie tych celów są pozycja frezu, strategie wejścia i wyjścia oraz kontrola grubości wiórów.

Praca z elementem obrabianym

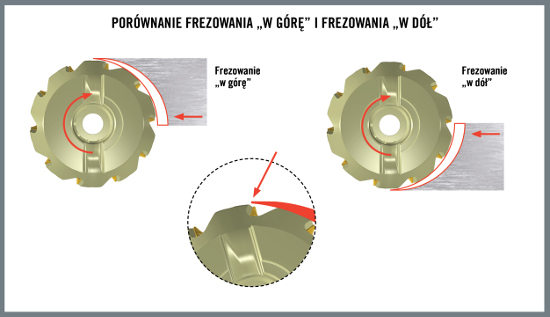

Obciążenia narzędzi skrawających podczas frezowania zależą głównie od sposobu wprowadzania frezu i jego krawędzi skrawających w materiał obrabiany. W czasie tradycyjnego frezowania lub frezowania „w górę” frez obraza się przeciwnie do posuwu elementu obrabianego. Podczas frezowania współbieżnego lub „w dół” frez obraca się w kierunku zgodnym z przesuwem materiału.

W rezultacie w czasie frezowania przeciwbieżnego przy wprowadzaniu krawędzi skrawającej w materiał obrabiany uzyskuje się minimalną grubość wióra, natomiast przy wyprowadzaniu — maksymalną grubość wióra. Analogicznie podczas frezowania współbieżnego przy wchodzeniu krawędź skrawająca produkuje najgrubsze wióry, a przy wychodzeniu ich grubość spada do zera. Obie sytuacje skutkują produkcją stożkowych wiórów.

Dostawcy narzędzi najczęściej zalecają frezowanie współbieżne, aby zminimalizować naprężenia i tarcie powstające na skutek płytkiego wprowadzania ostrza podczas frezowania przeciwbieżnego. Wprowadzanie otrza w materiał obrabiany na pełnej głębokości w czasie frezowania współbieżnego powoduje przenoszenie ciepła na wióry, zabezpieczając element obrabiany oraz narzędzie. Wióry spadają za frez, zmniejszając ryzyko ich ponownego przecięcia.

Jednak w niektórych przypadkach lepiej sprawdza się frezowanie przeciwbieżne. Planowanie z zastosowaniem metody współbieżnej przyczynia się do powstania siły skierowanej w dół, która w przypadku starszych, ręcznych maszyn powoduje ujawnienie się luzu. Frezowanie przeciwbieżne, w czasie którego frez ciągnie element obrabiany, może stanowić lepsze rozwiązanie w przypadku mniej stabilnych obrabiarek, zwłaszcza podczas trudnego skrawania. Frezowanie przeciwbieżne także dobrze sprawdza się we frezowaniu materiałów o surowej powierzchni lub cienkich ścianach, kiedy stopniowe wprowadzanie kruchego i bardzo twardego ostrza zapobiega jego uszkodzeniu na skutek uderzenia. Z drugiej strony nadmierne tarcie i wysoka temperatura, które mogą się pojawić przy płytkim wprowadzaniu ostrza w czasie frezowania przeciwbieżnego mogą mieć na nie destrukcyjny wpływ. Nierówny rozkład siły działającej na krawędź narzędzia może powodować jej wykruszanie oraz zwiększanie naprężeń rozciągających. Wtedy wióry spadają przed frez i mogą zostać ponownie przecięte, wpływając na jakość wykończenia powierzchni.

Wprowadzanie narzędzia skrawającego na pełnej głębokości w czasie frezowania współbieżnego skutkuje powstawaniem dużych obciążeń mechanicznych, jednak nie stanowi to poważnego problemu w przypadku większości materiałów narzędzi skrawających. Nowoczesne materiały, z których wykonywane są narzędzia skrawające, w tym węglik, ceramika i stal szybkotnąca, powstają na bazie proszków i charakteryzują się dużą wytrzymałością na ściskanie.

W czasie omawiania pozycji frezu względem materiału oraz strategii wprowadzania ostrza operatorzy powinni pamiętać, że zawsze korzystniejsze jest ustawienie frezu w taki sposób, aby był przesunięty względem linii środkowej elementu obrabianego. Pozycja centralna skutkuje połączeniem sił powstających podczas frezowania współbieżnego i przeciwbieżnego, co może prowadzić do niestabilnej obróbki i drgań.

Strategie wyjścia

Sposób wyprowadzania krawędzi skrawającej z materiału obrabianego jest równie ważny, jak sposób wprowadzania. Wyniki eksperymentów wskazują na wyraźną zależność między pozycją frezu na wyjściu a większą trwałością narzędzia. W przypadku zbyt gwałtownego lub nierównego wyjścia krawędzie skrawające mogą wykruszać się lub pękać. Z drugiej strony bardziej staranne wprowadzanie narzędzia może przyczynić się do nawet dziesięciokrotnego zwiększenia jego trwałości. Kluczowym czynnikiem jest kąt wyjścia, czyli kąt między linią wyznaczającą średnicę frezu a punktem wyjścia krawędzi skrawającej. Kąt wyjścia może mieć wartość ujemną (powyżej linii wyznaczającej średnicę) lub dodatni (poniżej linii wyznaczającej średnicę). Uszkodzenie krawędzi narzędzia występuje najczęściej w przypadku kątów wyjścia od -30° do 30° (ilustracje na rysunku 3/3). Obszar elementu obrabianego zawarty w tych kątach ma szerokość około połowy średnicy frezu.

Innym sposobem na poradzenie sobie z przerywanym charakterem obciążenia wywieranego na krawędzie frezu jest jednoczesne wykorzystanie maksymalnej liczby krawędzi skrawających do obróbki jednego elementu. Skorzystanie z frezów o mniejszej krawędzi i gęstszej podziałce, a także zastosowanie większej osiowej głębokości skrawania sprawia, że więcej zębów styka się z elementem obrabianym, a siły skrawania są równomiernie rozkładane.

Grubość wióra

Grubość wiórów powstających podczas frezowania ma znaczny wpływ na siły skrawania, temperaturę skrawania, trwałość narzędzia, a także formowanie i odprowadzanie wiórów. Zbyt grube wióry powodują generowanie dużych obciążeń, które mogą spowodować skruszenie lub pęknięcie krawędzi skrawających. Zbyt cienkie wióry oznaczają, że w skrawaniu bierze udział niewielka część krawędzi skrawającej, a duże tarcie skutkuje wzrostem temperatury, a zatem także szybszym zużywaniem się narzędzia.

Grubość wióra jest mierzona prostopadle do krawędzi skrawającej. Jak wspomniano wcześniej grubość wiórów produkowanych w czasie frezowania nieustannie się zmienia w czasie, gdy krawędź skrawająca przesuwa się przez element obrabiany. Na użytek programowania dostawcy narzędzi korzystają ze sformułowania „średnia grubość wióra”. Średnia grubość to wartość obliczona na podstawie największych i najmniejszych wymiarów. Producenci narzędzi podają dane dotyczące średniej grubości wióra w odniesieniu do konkretnych geometrii. Stosowanie się do tych zaleceń zapewni najwyższą produktywność i trwałość narzędzia.

Operatorzy korzystają z tych danych w celu ustalenia odpowiednich prędkości posuwu, umożliwiających utrzymanie zalecanej średniej grubości wióra. Czynnikami, na podstawie których określana jest prawidłowa prędkość posuwu, są głębokość osiowa frezu, pozycjonowanie oraz kąt krawędzi skrawającej. Głębokość osiowa to inaczej stosunek głębokości osiowej skrawania (E) do średnicy frezu (Dc). Im większa jest głębokość osiowa frezu, tym niższa jest prędkość posuwu wymagana do produkcji wióra o odpowiedniej grubości. Natomiast aby uzyskać tę samą grubość wióra przy mniejszej głębokości wprowadzania frezu, prędkość posuwu musi być wyższa. Kąt krawędzi skrawającej również ma wpływ na wymaganą prędkość posuwu. Najgrubsze wióry są produkowane przy kącie 90°, zatem w celu uzyskania tej samej grubości wióra przy mniejszych kątach konieczne jest stosowanie wyższej prędkości posuwu.

Ostre krawędzie skrawające generują mniejsze siły skrawania, ale jednocześnie są bardziej kruche niż zaokrąglone lub fazowane krawędzie. Należy ograniczać obciążenie mechaniczne krawędzi skrawających, aby zapobiec ich wykruszaniu i pękaniu, zatem w przypadku ostrych krawędzi skrawających zalecane jest uzyskiwanie cieńszych wiórów. W tym przypadku geometria krawędzi skrawającej określa prawidłową średnią grubość wióra i odwrotnie.

Operatorzy mogą wykorzystywać te zasady i metody podczas podstawowej obróbki skrawaniem do kontrolowania okresowych naprężeń frezów. Jednak w miarę jak wymagania w zakresie produkcji części stają się coraz bardziej złożone — nawet na poziomie zwykłego frezowania naroży — ręczna zmiana prędkości posuwu w celu utrzymania zalecanej średniej grubości wióra jest właściwie niemożliwa. Specjalnie z myślą o takich zadaniach, w tym o frezowaniu pięcioosiowym, znacznikach oprogramowania CAM i zaawansowanym sprzęcie CNC, opracowano rozwiązania takie jak frezowanie trochoidalne, szlifowanie naroży, programy utrzymania stałej głębokości ścieżki narzędzia: Dynamic Milling, Volumill i Adaptive Clearing. Te innowacje w zakresie sprzętu i oprogramowania odzwierciedlają technologiczny postęp w zakresie podstawowych czynności, takich jak kontrola wprowadzania i wyprowadzania narzędzia, oraz grubości wiórów w celu łagodzenia wpływu okresowości frezowania na narzędzie skrawające.

Grubość wióra

Producenci stosują frezarki i frezy od ponad stu lat, produkując wiele typów części w wielkich ilościach i doskonałej jakości. W tym czasie podstawowy proces frezowania nie zmienił się — nadal w celu obróbki powierzchni do elementu obrabianego przykładany jest obracający się frez. Okresowość tego procesu także pozostała taka sama.

Frezarki oraz narzędzia do frezowania zostały unowocześnione w niewiarygodnym zakresie, jednak w wielu przypadkach użytkownicy nie wykorzystują ich pełnych możliwości. Uświadomienie sobie wyjątkowego oddziaływania między elementem obrabianym i narzędziem, do którego dochodzi w czasie frezowania oraz zmniejszanie liczby okresowych naprężeń pozwala producentom uzyskać rzadko osiągalny cel — maksymalną produktywność, jakość oraz trwałość narzędzia.

Autor: Patrick de Vos, menedżer ds. korporacyjnej edukacji technicznej, Seco Tools