Aby wyeliminować błędy i awarie, menedżerowie zakładów mogą zbierać i analizować dane o cyklu życia sprzętu i urządzeń na terenie całej fabryki, używając aplikacji służących do obsługi Przemysłowego Internetu Rzeczy.

Wiele zakładów z konieczności stosuje mieszane metody utrzymania ruchu systemów, opierając się na pracy do najbliższej awarii (run-to-fail) lub harmonogramach serwisu i kalibracji zapobiegawczych, razem z okresowym rozwiązywaniem problemów dotyczących elementów narażonych na usterki.

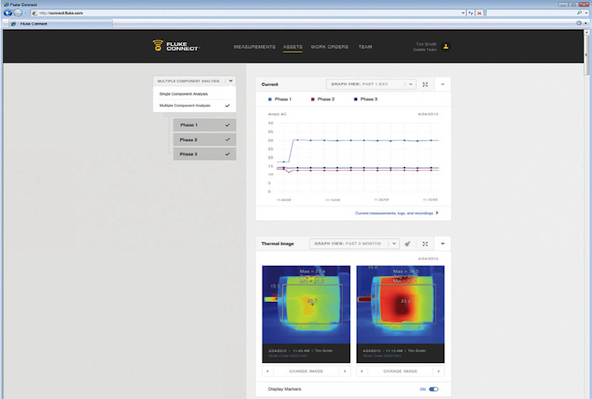

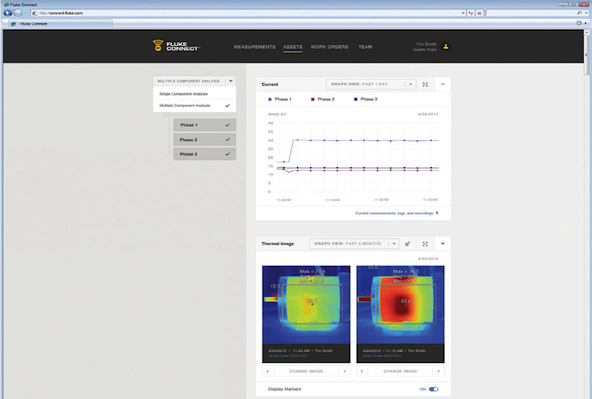

Zamiast wyposażać cały zakład w nowy sprzęt, można wykorzystać strategię Przemysłowego Internetu Rzeczy (IIoT), odpowiednią dla niemal każdej fabryki. Polega ona na uruchomieniu programu bazującego na ocenie stanu urządzeń i parametrów ich pracy, który zidentyfikuje anomalie. W działaniach tego rodzaju wykorzystuje się ręczne urządzenia testujące, podłączone bezprzewodowo do smartfona i chmury danych. Menedżerowie, inżynierowie i technicy mogą wówczas użyć oprogramowania do zorganizowania danych w „matrycę zdrowia” poszczególnych maszyn i urządzeń, która razem z powiązanymi narzędziami analitycznymi pomaga przeprowadzać konserwacje zapobiegawcze i prewencyjne. Taki program, bazujący na prowadzonej na bieżąco ocenie stanu pracy maszyn, pomaga w rozwiązywaniu problemów i ustalaniu podstawowych przyczyn awarii.

Aplikacje sterujące mogą wykorzystać analizy warunków bazowych i trendów – w szczególności w odniesieniu do napędów o zmiennej częstotliwości i związanych z nimi urządzeń obrotowych (silników, pomp itd.), pętli sterowania, programowalnych sterowników automatycznych (PAC) i programowalnych sterowników logicznych (PLC), a także elementów pneumatycznych.

Już sama ilość danych generowanych w zakładach przemysłowych przez różne czujniki i sterowniki stanowi wyzwanie, a ich przechowywanie łączy się z ryzykiem utraty ze względu na uszkodzenia dysków twardych, pożar lub inne zagrożenia. Oczywiście z upływem czasu oprogramowanie i sposoby przechowywania danych ewoluują, ale która z firm nie zmagała się z właściwym uporządkowaniem danych i zapewnieniem bezpiecznego do nich dostępu?

Trzeba mieć też świadomość, że nawet dysponując skomputeryzowanym systemem zarządzania utrzymaniem ruchu, trudno jest analizować typowe rejestrowane dane: napięcie, temperaturę, natężenie prądu i wibracje. Dlatego właśnie zebranie całościowego obrazu schematów awarii wszystkich urządzeń w zakładzie stanowi czasochłonne zadanie.

Jeśli nie uda się wyizolować źródła okresowego skoku napięcia na wejściu sterownika PLC obsługującego np. krytyczną aplikację, może to zmusić zespół analizujący problem do niepotrzebnego zarekomendowania wymiany całego urządzenia, nawet jeśli prawdopodobnie tylko jeden z elementów powoduje usterkę. A i tak w większości przypadków działanie takie nie wyeliminuje podstawowego problemu i przyczyny błędu.

Zastanówmy się więc, jak bardzo zaawansowane i połączone bezprzewodowo narzędzia – takie jak przetworniki termowizyjne, analizatory jakości energii, multimetry cyfrowe, ręczne oscyloskopy, testery rezystancji itd. – umożliwiłyby systematyczne zbieranie danych na linii. Celem naszych działań jest:

1. Ustalenie warunków bazowych sprzętu krytycznego w czasie normalnej pracy.

2. Zapisywanie tych samych danych na przestrzeni czasu, aby w momencie wystąpienia awarii ustalić schematy występowania usterek.

Połączenie narzędzi, ustalenie warunków bazowych

Odpowiedzialny za realizację takich zadań zespół tworzy i kataloguje punkty testowe w oprogramowaniu sieciowym dla każdego urządzenia:

-> namalowane na silnikach i pobliskich pasach punkty, gdzie pobiera się obrazy w podczerwieni,

-> wejścia i wyjścia napięciowe sterowników PLC,

-> sprzęgła silników i układy zasilania kompresorów.

Te punkty testowe są łączone z odpowiadającymi im urządzeniami w oprogramowaniu.

Technicy zostają wyposażeni w narzędzia testujące: urządzenia mierzące wibracje, kamery rejestrujące obraz w podczerwieni, moduły napięcia lub natężenia prądu, oscyloskopy ręczne, analizatory jakości energii, a także oprogramowanie, które organizuje, przechowuje i łączy dane z wielu punktów testowych i urządzeń.

W czasie pracy linii produkcyjnej w normalnych warunkach technicy za pomocą połączonych narzędzi testujących dokonują pomiarów warunków bazowych w każdym punkcie testowym i przechodzą do kolejnych punktów. Wstępne próbki pomiarów można uśrednić, korzystając z danych pobranych dla kilku identycznych urządzeń działających w tej samej aplikacji, aby ustalić standardowe odchyłki (1 sigma). Następnie zapisują dane z danego punktu testowego i urządzenia, a także automatycznie kopiują je z narzędzia pomiarowego do chmury za pomocą smartfona (czasem inżynierowie mogą zapisywać pomiary np. w module analizatora napięcia lub jakości energii przez dłuższy czas, zależnie od dostępnej pamięci w urządzeniach pomiarowych i testujących). Pomiary te można również udostępniać za pomocą aplikacji lub oprogramowania sieciowego.

Jak zapisywać dane w jednym miejscu

Aby zapisać dane w jednej lokalizacji, trzeba wykonać kilka działań.

1. Każdy punkt testowy musi być powiązany ze sprzętem, aby umożliwić identyfikację online, a wszystkie dane dotyczące każdego urządzenia muszą być przechowywane na bezpiecznych serwerach danych, opartych na przechowywaniu w chmurze.

2. W określonym czasie technik pobiera te same pomiary w danym punkcie sterownika PLC i w punktach pozostałego podłączonego sprzętu. Aby dane porównawcze były jak najlepsze, pomiary są wykonywane w stałych, powtarzalnych warunkach pracy – najlepiej o tej samej porze dnia.

3. W przypadku wystąpienia problemów na linii należy zapisywać nie tylko dane badanego urządzenia, ale także pozostałego sprzętu, który może mieć wpływ na jego działanie.

4. W oprogramowaniu trzeba używać narzędzi analitycznych do porównań pomiarów i wydajności sprzętu na przestrzeni czasu, a także wykorzystywać te informacje do podejmowania świadomych decyzji dotyczących działań zapobiegawczych.

Porównanie i analiza

Przeprowadzając analizę, należy:

-> sprawdzić zmiany statusu i przekroczone wartości graniczne, a także odchyłkę od wartości bazowych;

-> porównać trendy pomiarów, wskazując wszelkie warunki odbiegające od normy, takie jak prąd przetężeniowy lub inne zdarzenia wskazujące na nadmierne obciążenie systemu;

-> wykorzystać możliwości, jakie daje oprogramowanie, do jednoczesnego porównania danych pochodzących z różnych technologii i przypisania ich do konkretnych zdarzeń występujących w sterownikach PLC i powiązanych urządzeniach.

Trzeba też odpowiedzieć na trzy pytania.

-> Czy kształt fal napięcia na wyjściu sterownika PLC był niewłaściwy?

-> Czy badanie za pomocą podczerwieni w punktach testowych wykazało skoki temperatur?

-> Czy zwiększył się poziom wibracji silnika napędzającego przenośnik?

Stworzenie matrycy danych pochodzących z wielu urządzeń i w tym samym okresie pomaga ustalić podstawową przyczynę awarii w systemie. Zamiast sprawdzać jeden pomiar z jednego urządzenia, dane mogą być ze sobą powiązane i analizowane razem z wieloma typami pomiarów z poszczególnych maszyn, a także porównywane z innymi krytycznymi urządzeniami w systemie.

Bezprzewodowe narzędzia testujące, oprogramowanie w chmurze

Oprogramowanie oparte na technologii działania w chmurze i podłączone do niego bezprzewodowe narzędzia testujące pozwalają użytkownikowi na:

-> zbieranie danych pozbawionych błędów typowych dla ręcznego pobierania danych oraz dodatkowych kosztów pracy związanych ze zbieraniem i organizowaniem danych;

-> zbieranie historycznych danych dotyczących wydajności i ustalenie związanych z tym wartości bazowych;

-> przeglądanie wszystkich danych, bez konieczności korzystania z wielu programów;

-> łączenie danych pochodzących z wielu źródeł, takich jak napięcie, natężenie prądu, obrazy termiczne – co pozwala na szybkie rozpoznanie odchyłek od normy;

-> uzyskanie wielu źródeł danych i wykresów przedstawiających trendy, aby móc porównać każde urządzenie – co pozwala na planowanie konserwacji zapobiegawczych i osiągnięcie wyznaczonych celów dotyczących czasu pracy maszyn;

-> uzyskanie dostępu do natychmiastowych aktualizacji stanu urządzeń – technicy mogą teraz za pomocą telefonów komórkowych na bieżąco zmienić status urządzenia z normalnego na zagrożony;

-> systematyczne zbieranie danych dotyczących charakterystyki systemu i informacji dodatkowych, bez względu na to, która zmiana pracuje nad rozwiązaniem bieżącego problemu.

Długoterminowo korzystanie z inteligentnych, łatwo dostępnych danych okaże się pomocne dla wszystkich członków zespołu. Nie będzie odtąd trudności z odpowiedzią na pytania: Czy coś takiego wydarzyło się w przeszłości? Czy ktoś tę sprawę już wcześniej badał?

Autorzy: Glenn Gardner jest menedżerem ds. rozwoju, a Jeff Black redaktorem zarządzającym ds. treści międzynarodowych – obaj w firmie Fluke Corp.

Tekst pochodzi ze specjalnego wydania “Fabryka 4.0“. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.