Okres dostosowania maszyn do wymagań minimalnych według Rozporządzenia Ministra Gospodarki z dnia 30 października 2002 r. w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy, upłynął 1 stycznia 2006 r. Statystyki pokazują jednak, że po ponad 10 latach tylko ok. 30% maszyn spełnia te wymagania. Ponadto w wielu zakładach nie podjęto jeszcze żadnych działań zmierzających do poprawy tej sytuacji.

Największe problemy można zauważyć przede wszystkim w małych i średnich przedsiębiorstwach, w których poziom wiedzy pracodawców na temat obowiązujących wymagań BHP jest stosunkowo niski. Drugim z głównych powodów są oczywiście relatywnie wysokie koszty związane z dostosowaniem starych, często kilkudziesięcioletnich maszyn, których wartość rynkowa jest niższa niż koszty samego dostosowania. Część zakładów, po przeprowadzeniu wstępnej inwentaryzacji i oszacowaniu kosztów dostosowania, niejednokrotnie decyduje się na wycofanie niektórych maszyn z eksploatacji.

Nieznajomość prawa i jego łamanie

Pracodawcy często nie znają przepisów dotyczących minimalnych wymagań lub niewłaściwie je interpretują. Wytyczne zawarte w rozporządzeniu w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy są bardzo ogólne i na tyle niezrozumiałe, że ich poprawna interpretacja jest często zbyt dużym wyzwaniem dla osób odpowiedzialnych za dostosowanie.

Według danych PIP (sprawozdanie z działalności PIP za 2014 r.) zdarzają się również przypadki, w których pracodawcy mają dokumenty potwierdzające, że maszyna spełnia wymagania minimalne, ale nie zawsze jest to zgodne ze stanem faktycznym. Należy przy tym zauważyć, że takie sytuacje są szczególnie niebezpieczne, ponieważ czujność pracowników obsługujących maszyny, przekonanych, że są bezpieczni, jest niższa. Tymczasem jest to bezpieczeństwo tylko pozorne i w rzeczywistości powoduje znaczny wzrost ryzyka wystąpienia zdarzenia niebezpiecznego.

Bałagan prawny

Problemy związane z niewłaściwą interpretacją wymagań rozporządzenia wynikają stąd, że zostały one przeniesione bezpośrednio z dyrektywy 2009/104/WE, zwanej dyrektywą narzędziową. Jej zapisy mogły zostać wdrożone do prawa krajowego państw członkowskich w dowolny sposób, ale z uwzględnieniem obowiązującego już prawa – pod warunkiem że nie byłoby z nią sprzeczne. Dyrektywa określała jedynie minimalny poziom wymagań i nie stanowiła przeszkody w utrzymaniu lub wprowadzaniu bardziej szczegółowych czy surowych wymogów.

Polska nie dostosowała istniejącego prawa, jakim jest wciąż obowiązujące Rozporządzenie Ministra Pracy i Polityki Socjalnej z 26 września 1997 r. w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy, ale wdrożyła dyrektywę wprost, w postaci Rozporządzenia z 30 października 2002 r. w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy. W efekcie funkcjonują dwa równolegle obowiązujące rozporządzenia, których wymagania w pewnym zakresie nakładają się, ale są jednocześnie niespójne i nielogiczne.

Dyrektywa narzędziowa nie określa żadnych szczegółowych wymagań czy wartości granicznych, które pozwoliłyby jednoznacznie określić, czy wymagania minimalne zostały spełnione, czy nie. W przypadku nowych maszyn mamy do dyspozycji bardzo szczegółowe normy typu C, które precyzyjnie określają wymagania techniczne i proponują gotowe rozwiązania konstrukcyjne.

W przypadku starych maszyn w praktyce należy się ograniczyć jedynie do norm typu B, dotyczących aspektów bezpieczeństwa i urządzeń ochronnych. Konieczna jest więc również właściwa interpretacja przepisów dyrektywy narzędziowej.

Poziom uogólnienia zapisów rozporządzenia, błędy wynikające z tłumaczenia oraz niejasno sformułowane wymagania znacznie utrudniają proces oceny i dostosowania maszyn, również przez osoby z odpowiednimi kwalifikacjami i wiedzą.

Niskie kompetencje i brak oceny ryzyka

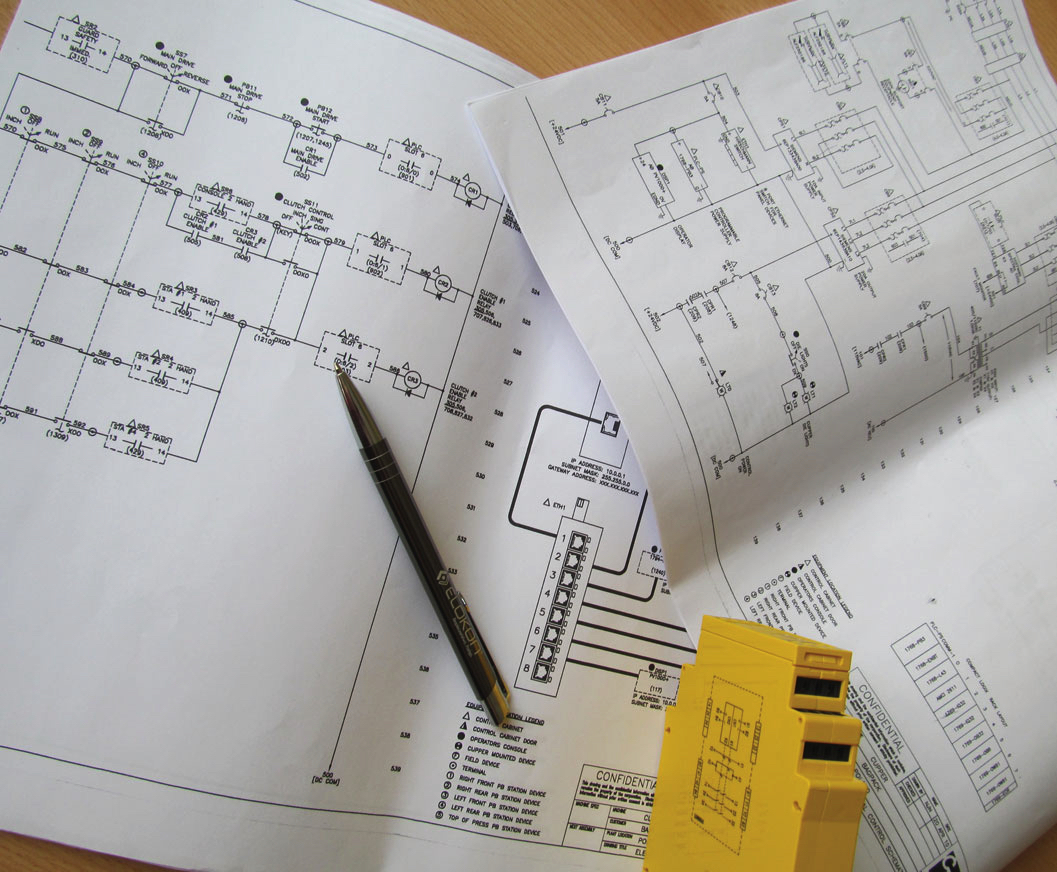

Problemem mogą być również kompetencje osób dokonujących oceny maszyn. Jest ona często przeprowadzana przez służby BHP, które nie mają wystarczającej wiedzy technicznej, aby we właściwy sposób zweryfikować poprawność zastosowania nowoczesnych środków ochronnych, chociażby tych związanych z układem sterowania, gdzie często wymagana jest analiza schematów elektrycznych, hydraulicznych czy pneumatycznych. Oceny są zatem często wykonywane na podstawie gotowych list kontrolnych, bez jakichkolwiek komentarzy, podczas gdy w większości wypadków konieczna jest odpowiednia interpretacja zapisów rozporządzenia z 30 października 2002 r. i ich głębsza analiza.

Ponadto narzędziem niezbędnym podczas oceny zgodności maszyn powinna być szczegółowa ocena ryzyka, bez której weryfikacja niektórych wymagań rozporządzenia jest wręcz niemożliwa. Wymóg oceny ryzyka wynika zarówno z dyrektywy narzędziowej, jak i z rozporządzenia z 26 września 1997 r. w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy czy Kodeksu pracy. W praktyce wygląda to niestety tak, że ocena zgodności maszyn z wymaganiami minimalnymi jest wykonywana bez jakiejkolwiek oceny ryzyka.

Ze względu na różnorodność aspektów, jakie trzeba uwzględnić, w ocenę zgodności maszyn powinny być zaangażowane zespoły specjalistów z różnych dziedzin, które będą w stanie zarówno dokonać rzetelnej oceny ryzyka, jak i ocenić cechy konstrukcyjne i techniczne maszyn, łączenie z ich napędami, układami sterowania i środkami ochronnymi.

Brak odpowiednio wykształconej kadry technicznej w wielu zakładach jest podstawowym problemem uniemożliwiającym dokonanie właściwej oceny maszyn.

Analiza niezawodności układów sterowania maszyn

Jednym z zapisów rozporządzenia wymagającym zaangażowania specjalistów z zakresu automatyki jest m.in. § 11: „Układy sterowania maszyn powinny zapewniać bezpieczeństwo i być dobierane z uwzględnianiem możliwych uszkodzeń, defektów oraz ograniczeń, jakie można przewidzieć w planowanych warunkach użytkowania maszyny”.

Przy aktualnym zaawansowaniu technicznym maszyn i skomplikowaniu układów sterowania, technologicznych, a także tych odpowiedzialnych za bezpieczeństwo, wymagania niezawodności dotyczące układów i systemów sterowania stają się coraz bardziej istotne. Odnosi się to zarówno do maszyn nowych, jak i starych, w których często modyfikowane są lub wymieniane całe układy sterowania.

Aby odpowiedzieć na pytanie, czy układ sterowania jest odporny na uszkodzenia, niezbędne jest dokonanie oceny ryzyka, a także określenie wymagań dla układu sterowania, np. z wykorzystaniem jednej z dostępnych norm dotyczących układów sterowania. Dopiero ono da gwarancję, że układ sterowania będzie odpowiadał poziomowi ryzyka określonemu dla maszyny, zgodnie z zasadą: im wyższe ryzyko, tym wyższa odporność/niezawodność układu sterowania.

Wymogi dotyczące układów sterowania

Podstawowe normy, jakie powinny zostać uwzględnione przy określaniu wymagań, to:

-> PN-EN 954-1 „Maszyny. Bezpieczeństwo. Elementy systemów sterowania związane z bezpieczeństwem. Część 1: Ogólne zasady projektowania”,

-> PN-EN ISO 13849-1 „Bezpieczeństwo maszyn. Elementy systemów sterowania związane z bezpieczeństwem. Część 1: Ogólne zasady projektowania”,

-> PN-EN 62061 „Bezpieczeństwo maszyn. Bezpieczeństwo funkcjonalne elektrycznych, elektronicznych i elektronicznych programowalnych systemów sterowania związanych z bezpieczeństwem”.

Zrozumienie wymagań wielu norm nie jest łatwe, m.in. dlatego, że nie zostały one przetłumaczone na język polski, a zawarte w nich sformułowania są często trudne i niejednoznaczne.

Norma PN-EN 954-1 (obowiązująca do 31 grudnia 2011 r.) wiąże poziomy ryzyka z kategoriami określającymi cechy elementów i układów sterowania odpowiedzialnych za bezpieczeństwo – tzw. kategoriami bezpieczeństwa, czyli architekturą obwodu sterowniczego, odpowiedzialnego za realizowanie funkcji bezpieczeństwa. Wyróżnia się pięć kategorii bezpieczeństwa: B, 1, 2, 3 i 4, określających cechy jakościowe obwodów – im wyższa kategoria, tym wyższy poziom niezawodności elementu systemu sterowania.

Norma ta jednak w niedostatecznym stopniu odzwierciedla aktualny stan techniki, gdyż nie odnosi się do zastosowania układów elektronicznych w funkcjach związanych z bezpieczeństwem. Z tego powodu od 1 stycznia 2012 r., a następnie od 2 lutego 2016 r. zastąpiono ją normą PN-EN ISO 13849-1. W nowej normie oprócz pojęcia kategorii bezpieczeństwa pojawiły się parametry ilościowe dotyczące elementów wykorzystywanych w obwodach oraz niezawodności struktury układu.

Do obliczenia parametrów niezawodności niezbędne są charakterystyczne dane zastosowanych komponentów. W przypadku starych maszyn nie zawsze jest możliwe uzyskanie takich danych od ich producentów, dlatego pomimo wycofania normy PN-EN 954-1 jest ona nadal stosowana. Innym powodem jest również fakt, że większość starszych, ale wciąż obowiązujących norm typu C, określająca wymogi dla układów sterowania, również odnosi się jedynie do normy PN-EN 954-1.

Parametrem oceniającym cały obwód bezpieczeństwa i jego odporność na utratę funkcji bezpieczeństwa jest Performance Level (PL), czyli Poziom Zapewniania Bezpieczeństwa, który przyjmuje również pięć wartości – od „a” (najwyższe prawdopodobieństwo uszkodzenia) do „e” (najniższe prawdopodobieństwo uszkodzenia).

Norma PN-EN ISO 13849-1 jest odpowiednia w przypadku stosowania komponentów elektryczno-elektronicznych o niskim stopniu złożoności. Dodatkowym, ale bardzo istotnym jej atutem jest również fakt, że można ją zastosować do układów wykonanych we wszystkich technikach sterowania, tj. elektrycznej, mechanicznej, pneumatycznej oraz hydraulicznej.

Z drugiej strony, w odniesieniu do układów o dużej złożoności (np. skomplikowanych układów elektroniki i układów programowalnych), należałoby posłużyć się metodyką opisaną w normie PN-EN 62061. Dzięki niej można poprawnie i zgodnie z dobrą praktyką inżynierską obliczyć i udokumentować niezawodność danego układu sterowania związanego z bezpieczeństwem oraz określić jeden z trzech poziomów nienaruszalności bezpieczeństwa – SIL (Safety Integrity Level).

Wybór stosowania jednej z opisanych norm jest dobrowolny i zależy od użytkownika.

Problemy przy dokonywaniu oceny ryzyka

Elementem wspólnym dla wszystkich omówionych norm jest konieczność przeprowadzenia oceny ryzyka, gdyż tylko dzięki niej wiadomo, jakie wymagania dotyczą obwodów odpowiedzialnych za realizację funkcji bezpieczeństwa. Brak oceny ryzyka panującego w wybranych strefach maszyny lub dokonanie jej w sposób błędny i powiązanie jej z możliwymi rozwiązaniami niejednokrotnie przejawia się w błędach popełnianych przy modernizacji obwodów bezpieczeństwa.

Często spotykane jest np. wykorzystywanie czujników technologicznych (np. czujników zbliżeniowych – indukcyjnych) do nadzorowania położenia osłon odpowiedzialnych za ograniczanie dostępu do stref niebezpiecznych. Działanie takich czujników może być bardzo łatwo zakłócone lub nawet świadomie „obchodzone”. Innym błędem jest wykorzystywanie zwykłych sterowników PLC do realizacji obwodów bezpieczeństwa, przy jednoczesnym niezachowaniu odpowiednich wymagań. Poprawność działania układu jest wówczas właściwa, natomiast odporność na utratę funkcji bezpieczeństwa (np. zakłócenia zewnętrzne) jest najczęściej niewystarczająca. Ważne jest więc, aby przy dostosowaniu obwodów bezpieczeństwa wykorzystywać komponenty odpowiednie do wyznaczonego poziomu ryzyka i podłączać je zgodnie z wytycznymi zawartymi w normach i zaleceniami producentów.

Kolejnym niebezpiecznym aspektem jest podświadome przekonanie użytkowników o poprawności działania zainstalowanych urządzeń ochronnych. Przykładowo, operator pracujący przy maszynie wyposażonej w kurtynę świetlną nadzorującą strefę narzędziową urządzenia jest przekonany o jej skuteczności. Jednak w przypadku nieprawidłowo wykonanego obwodu sterowania błąd w układzie logicznym (spowodowany różną przyczyną) mógłby doprowadzić do utraty funkcji bezpieczeństwa, a w konsekwencji do potencjalnie niebezpiecznego zdarzenia.

Podsumowując, znaczna część problemów związanych z oceną układów sterowania i realizacją funkcji bezpieczeństwa przy maszynach wynika z niewłaściwie wykonanej oceny ryzyka oraz niepełnej znajomości i niedokładnego stosowania wymagań właściwych norm. Problemem jest również pomijanie podstawowych zasad dobrej praktyki inżynierskiej związanych z budową obwodów bezpieczeństwa oraz brak walidacji rozwiązań.

Odległości względem stref niebezpiecznych

Problematycznym aspektem wymagań minimalnych, na który warto zwrócić uwagę, jest określanie odległości względem stref niebezpiecznych, w jakich mają być usytuowane osłony i urządzenia ochronne, takie jak kurtyny i bariery świetlne, urządzenia oburęcznego sterowania, maty czy podłogi czułe na nacisk.

Wymaganie przywołane w Rozporządzeniu z 30 października 2002 r. w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy, w § 15, ust. 4, pkt 4, brzmi następująco: „Osłony i urządzenia ochronne powinny być usytuowane w odpowiedniej odległości od strefy zagrożenia”.

Pojawia się tutaj pytanie: w jaki sposób określić, czy odległość jest odpowiednia? Otóż w tym wypadku należy skorzystać z norm typu B1, dotyczących aspektów bezpieczeństwa.

Mimo że normy nie są obligatoryjne, a dodatkowo skierowane do producentów nowych maszyn, to w praktyce nie ma innych wytycznych, którymi można by się posiłkować przy ocenie i dostosowaniu maszyn starych. Ponadto w polskim prawie można znaleźć odniesienia do norm typu B, które jednoznacznie nakazują ich stosowanie.

Przykładem może być m.in. Rozporządzenie z 26 września 1997 r. w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy, którego § 55, ust. 3 brzmi: „Osłony stosowane na maszynach powinny uniemożliwiać bezpośredni dostęp do strefy niebezpiecznej. Osłony niepełne (wykonane z siatki, blachy perforowanej, prętów itp.) powinny się znajdować w takiej odległości od elementów niebezpiecznych, aby przy danej wielkości i kształcie otworów nie było możliwe bezpośrednie dotknięcie tych elementów. Odległości bezpieczeństwa określają Polskie Normy”.

Zapis ten jednoznacznie określa wymagania dotyczące osłon i w związku z tym w celu określenia bezpiecznej odległości należy posiłkować się normą PN-EN ISO 13857 „Bezpieczeństwo maszyn. Odległości bezpieczeństwa uniemożliwiające sięganie kończynami górnymi i dolnymi do stref niebezpiecznych”.

Wymagania dotyczące urządzeń ochronnych

O ile w wypadku osłon zapis dotyczący bezpiecznej odległości jest jednoznaczny, o tyle w przypadku ustalenia odległości minimalnych związanych z usytuowaniem technicznych środków ochronnych względem strefy zagrożenia, innych niż osłony, należałoby dodatkowo przywołać kolejny wymóg wspomnianego rozporządzenia – § 56, ust. 4: „Szczegółowe wymagania dla urządzeń ochronnych określają Polskie Normy”.

Jedną z norm określających wymagania dla urządzeń ochronnych jest w tym wypadku PN-EN ISO 13855 „Bezpieczeństwo maszyn. Umiejscowienie technicznych środków ochronnych ze względu na prędkości zbliżania części ciała człowieka”. Zgodnie z jej zapisami odległości minimalne są obliczane na podstawie czasu zatrzymania elementów niebezpiecznych maszyny, który można określić jedynie na podstawie pomiarów wykonanych za pomocą odpowiedniego urządzenia, potocznie nazywanego dobiegometrem.

W praktyce pomiary te są czasami pomijane przy ocenie zgodności maszyn, dostosowaniu do wymagań minimalnych czy podczas przeglądów okresowych wykonywanych przez użytkowników. Co ciekawe, z praktyki wynika, że również część producentów nowych maszyn nie wykonuje niezbędnych pomiarów i obliczeń w tym zakresie. Często odległości te są wyznaczane na podstawie szacunków i analizy zgrubnej cech zastosowanych napędów, w efekcie czego dopiero w momencie audytu odbiorczego maszyny, wykonywanego w zakładzie użytkownika, okazuje się, że odległości są niewystarczające. Powoduje to oczywiście dalsze komplikacje związane z brakiem możliwości oddania maszyny do użytku i koniecznością dodatkowych zmian adaptacyjnych oraz poniesienie niepotrzebnych kosztów.

Tutaj również pojawia się aspekt związany z przekonaniem użytkowników o poprawności działania zainstalowanych urządzeń ochronnych. Jeśli odpowiednie odległości nie będą zachowane, może się okazać, że operator będzie w stanie dosięgnąć strefy niebezpiecznej, zanim element niebezpieczny zostanie zatrzymany. Jeśli operator będzie miał przekonanie, że odległość pomiędzy kurtyną świetlną a strefą niebezpieczną jest wystarczająca, chociaż w rzeczywistości będzie inaczej, to jego czujność będzie mniejsza, a przez to poziom ryzyka może być zdecydowanie wyższy niż w przypadku braku urządzenia ochronnego.

Podobne problemy można napotkać również przy stosowaniu zapisów normy PN-EN 349 „Bezpieczeństwo maszyn. Minimalne odstępy zapobiegające zgnieceniu części ciała człowieka”, która powinna być stosowana w powiązaniu z normą PN-EN ISO 13857.

Normy nie są obligatoryjne, jednak z powodu zapisów omówionych rozporządzeń mają one zastosowanie zarówno w przypadku producentów maszyn, jak i ich użytkowników. Jest to oczywiście logiczne, ponieważ niezależnie od tego, czy maszyna stwarzająca identyczne zagrożenia jest nowa, czy stara, dostęp do stref niebezpiecznych powinien być nadzorowany w jednakowy sposób. Istotne jest przede wszystkim bezpieczeństwo osób obsługujących maszyny, bez względu na wiek czy status prawny maszyn.

Podsumowanie

Przytoczone przykłady pokazują, jak ważna jest właściwa interpretacja wymagań oraz rola norm zharmonizowanych typu B1 i B2, dotyczących aspektów bezpieczeństwa i środków ochronnych, przy ocenie i dostosowaniu nowych i starych maszyn. Również wymogi dotyczące układów sterowania powinny być określane na podstawie oceny ryzyka, zarówno w przypadku wymagań minimalnych dyrektywy 2009/104/WE, jak i wymagań zasadniczych dyrektywy 2006/42/WE, zwanej dyrektywą maszynową. Często więc układy bezpieczeństwa starych maszyn, dostosowywanych do wymagań minimalnych, osiągają ten sam albo podobny poziom jak w wypadku maszyn nowych.

Autor: Andrzej Oleśkiewicz jest kierownikiem Działu Studiów i Badań w firmie ELOKON Polska.

Tekst pochodzi ze specjalnego wydania “Bezpieczeństwo 2017“. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.