Nowoczesne urządzenia do transportu bliskiego nie tylko usprawniają procesy logistyczne w zakładach produkcyjnych, lecz także umożliwiają wydajną produkcję. Oczekuje się od nich poprawy wydajności pracy i, co też ważne, ograniczenia uszkodzeń półproduktów i gotowych produktów.

Określenie „środki transportu bliskiego/wewnętrznego w zakładach produkcyjnych” to pojęcie, które obejmuje bardzo zróżnicowane grupy wyspecjalizowanych urządzeń. Wśród nich znajdują się urządzenia dźwigowo-transportowe, dźwigowe oraz transportowe, takie jak różnego typu wózki, przenośniki i manipulatory. Nawet tylko w przypadku dźwignic prostych wyróżnia się: dźwigniki, cięgniki, wózki, suwnice, wspornice i żurawie. To pokazuje, z jak złożoną grupą urządzeń mamy do czynienia, a każda wymagałaby oddzielnego omówienia. Dlatego w artykule mowa będzie o najpopularniejszych urządzeniach do transportu bliskiego, wykorzystywanych w zakładach produkcyjnych.

Samojezdny robot przemysłowy przeznaczony do transportu (Źródło: WObit)

Wspomaganie pracownika

Wózek widłowy o udźwigu 250 kg (Źródło: Systemy Transportu Bliskiego PANDA)

Trzeba pamiętać, że urządzenia do transportu bliskiego nie tylko umożliwiają przemieszczanie produktów o dużych gabarytach, których pracownicy nie mogliby sami przetransportować, ale też wspomagają ich przy ręcznym przemieszczaniu materiałów. Na pierwszym miejscu stawia się przy tym bezpieczeństwo pracowników. Wszystkie urządzenia, np. wszelkiego rodzaju manipulatory (nawet stosunkowo proste), odciążają ich i zmniejszają liczbę urazów.

Przy wykonywaniu niektórych zadań coraz częściej wykorzystuje się do transportu roboty. Przykładem jest robot przemysłowy AGV32 firmy WObit (wyróżniony w konkursie organizowanym przez redakcję magazynu Inżynieria i Utrzymanie Ruchu tytułem „Produkt Roku 2015”). AGV32 (Automated Guided Vehicle) jest mobilnym, bezzałogowym robotem służącym do transportu, a jego ruch odbywa się po wyznaczonej ścieżce. Pozwala na realizację autonomicznego ruchu do wybranego punktu (stacji) po ścieżce wykonanej z taśmy magnetycznej. Robot rozpoznaje docelowe stacje na podstawie znaczników RFID umieszczonych obok ścieżki ruchu robota, przed właściwą stacją.

Na rynku dostępne są różne rozwiązania systemowe służące do transportu wewnętrznego. Przykładem jest system szwedzkiego producenta Binar Quick-

-Lift Systems AB, którego wyłącznym przedstawicielem handlowym i technicznym w Polsce jest firma Ankotech. Jest to zestaw opatentowanych rozwiązań technicznych połączony z inteligentnym oprogramowaniem. Może być stosowany na każdym etapie produkcji, magazynowania i przeładunku w takich działach przemysłu, jak: Automotive, AGD, przemysł metalowy, lotniczy czy spożywczy. Jak podaje firma, Binar Quick-Lift Systems AB tworzy zarówno standardowe, jak i niestandardowe rozwiązania, służące podnoszeniu i przemieszczaniu ciężarów do 300 kg. Zastosowanie stali szlachetnej UHSS zwiększyło wytrzymałość i elastyczność urządzeń, co z kolei pozwoliło na powiększenie zakresu ich pracy do pełnych 360°. Dotychczas wyprodukowano ponad 2300 różnych urządzeń dostosowanych do potrzeb użytkowników, z chwytakami podciśnieniowymi, mechanicznymi, zaciskami, magnesami.

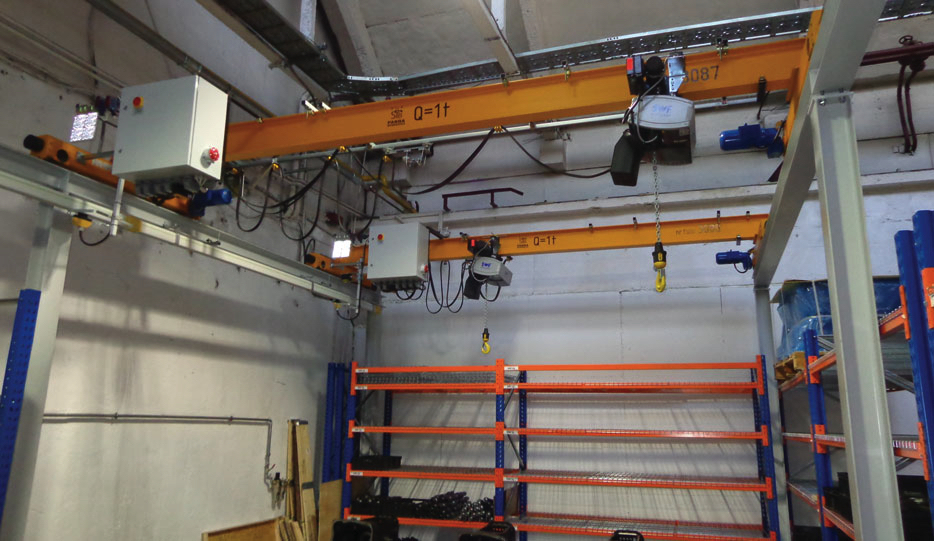

Suwnica jednodźwigarowa natorowa elektryczna, wciągarka łańcuchowa elektryczna (Źródło: Systemy Transportu Bliskiego PANDA)

Co robimy źle?

Wybierając urządzenia do transportu bliskiego, często nie podejmuje się optymalnych decyzji. Jak mówi mgr inż. Leszek Bracio, dyrektor ds. techniczno-handlowych w firmie Systemy Transportu Bliskiego PANDA, przy wyborze tych urządzeń jednym z najważniejszych aspektów jest odpowiedni dobór urządzenia do potrzeb użytkownika i konkretnej aplikacji. Na przykład do prac remontowych nie potrzeba suwnic o wysokiej GNP (grupa natężenia pracy), ponieważ niepotrzebnie podnosi to koszty całej inwestycji. Z drugiej strony zbyt niska GNP może powodować zbyt szybkie zużycie urządzenia, a w konsekwencji zwiększenie kosztów utrzymania, pomimo wcześniejszej niższej ceny. Najbezpieczniejsze dla przyszłych użytkowników byłoby zlecanie doboru i zakupu tego typu urządzeń dopiero po określeniu wyraźnych warunków pracy w przyszłości. Jako przykład Leszek Bracio podaje, że zapis w zapytaniu: „suwnica o rozpiętości 17 m, udźwigu Q = 5 t i wysokości podnoszenia Hp = 6 m” nie jest wystarczający, aby dobrać najlepsze rozwiązanie.

Można do tego podejść na dwa sposoby: skoro nie jest określona GNP ani liczba cykli na zmianę, wszyscy dostawcy będą szukać oszczędności. Jedni zaoferują wszystkie mechanizmy dwubiegowe, inni (co jest obecnie standardem) – jazdę mostu oraz wciągarki z użyciem przemiennika częstotliwości. Jako rodzaj sterowania (jeśli cena jest jedynym kryterium) jedni zaoferują sterowanie z kasety, inni sterowanie za pomocą radia. Urządzenia różnych dostawców będą się różnić klasami wykorzystania mechanizmów podnoszenia i jazdy. Wszystko to będzie prowadzić do problemów z wyborem najlepszej oferty.

Jako przykład wykorzystania mechanizmu podnoszenia Leszek Bracio przytacza następującą sytuację. Klient wie, że ma do przetransportowania około ośmiu elementów z miejsca na miejsce w ciągu zmiany. W takim przypadku każda osoba wybierająca suwnice dobierze standardowe obciążenie pracą. Sytuacja diametralnie się zmieni, jeśli ten sam klient będzie chciał tych osiem elementów przenieść z miejsca na miejsce w ciągu jednej zmiany, ale np. na samym jej początku, czyli w ciągu krótkiego czasu. Mechanizmy dobrane jako standardowe mogą się okazać za małe i będą się przegrzewały. – Jak więc widać, nie zawsze należy wybierać najtańszą ofertę, jeśli nie są określone ścisłe ramy doboru klasy wykorzystania mechanizmów i wyposażenia urządzenia – dodaje Leszek Bracio.

Karol Szkudlarek z Vetter Krantechnik radzi spoglądać w przyszłość. Dobrze dobrane urządzenie do aplikacji to podstawa, ale co się stanie, jeśli ciężary lub intensywność procesów się zwiększą? To już teraz należy przewidzieć, choć inwestycja w dźwignice może czasem stanowić tylko ułamek dużo większej inwestycji. Firma nie pozwala klientom wyrzucać pieniędzy w błoto – „powiedz nam, co robisz, a my powiemy ci, czego potrzebujesz, i nie zawsze sprzedamy ci to, co chcesz”. Jak mówi, na tym budowana jest renoma i grono zadowolonych klientów. – W każdym aspekcie chcemy być specjalistami – dodaje Karol Szkudlarek.

Żuraw słupowy z obrotem elektrycznym, wciągarka elektryczna (Źródło: Systemy Transportu Bliskiego PANDA)

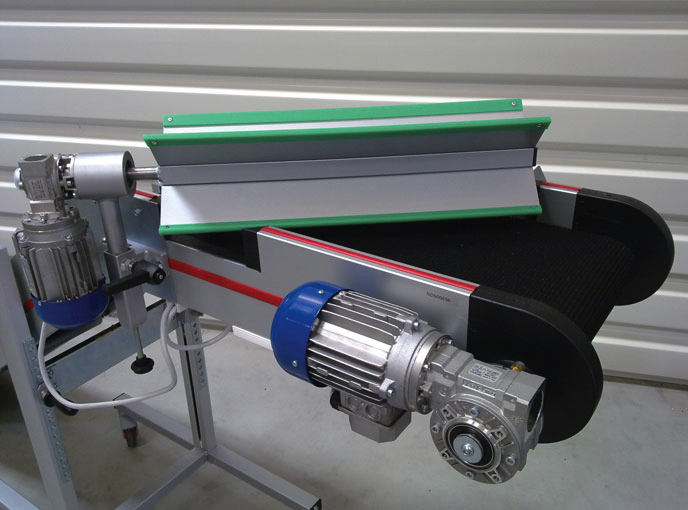

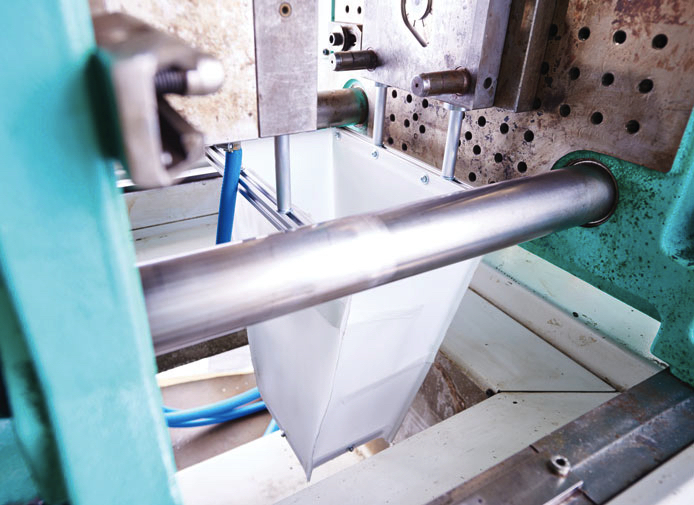

Z kolei firma KMP Plastics oferuje przenośniki taśmowe głównie dla wtryskowni, czyli zakładów produkujących detale z tworzyw sztucznych na wtryskarkach, a producentem przenośników jest firma Mass. Jak mówi Mariusz Browarek z KMP Plastics, zwykle takie detale (wyroby) odbierane są przez robota i odkładane na taśmie przenośnika taśmowego lub, w przypadku małych detali, wypadają z formy i spadają na taśmę przenośnika taśmowego umieszczonego pod wtryskarką, ewentualnie przez zsyp wykonany z blachy, kartonu albo innego materiału ześlizgują się na przenośnik taśmowy umieszczony równolegle do wtryskarki. Tu bardzo ważny jest dobór odpowiedniego typu przenośnika, a także rodzaju taśmy. Przenośnik taśmowy powinien być dopasowany wymiarowo. Taśmę należy dobrać w taki sposób, aby drobne elementy nie mogły się zaczepiać podczas przenoszenia. Dlatego, jak dodaje Mariusz Browarek, zawsze dobiera się odpowiednie rozwiązanie, np. z falbaną na bokach, która tworzy tzw. kieszenie pozwalające na przeniesienie elementów na odpowiednią wysokość i do miejsca docelowego. Jeśli produkowane detale są usuwane z formy przy temperaturach 160180°C, wtedy można zastosować taśmociąg wznoszący z przekładkami aluminiowymi. Takie rozwiązanie pozwala na długotrwałe użytkowanie taśmy bez odkształcania przekładek.

Również podczas produkcji zdarza się, że drobne elementy rozsypują się poza taśmociąg lub spadają na kolumny albo prowadnice maszyny, które często są zabrudzone olejem lub smarem. W takim przypadku warto się zastanowić, czy nie zastosować kurtyn bocznych i zsypów. Kurtyny boczne zabezpieczają przed rozsypywaniem się detali na boki wtryskarki, a zsypy ukierunkowują produkowane detale na przenośnik taśmowy. Takie rozwiązania pozwalają na zabezpieczenie się przed stratami wynikającymi ze spadania detali poza maszynę i ich brudzenia. Jak mówi Mariusz Browarek, nie zna innej firmy, która dostarcza takie rozwiązania, jak kurtyny i zsypy. Zainteresowanie takimi produktami jest bardzo duże.

Ostatnim etapem organizacji transportu detali (elementów) wyprodukowanych na wtryskarkach są urządzenia do pakowania ich w karton lub skrzynkę. Wytwarzane elementy przenoszone są przez transporter taśmowy; na jego końcu ustawione są np. stoły obrotowe, na których umieszczamy kilka kartonów. Stół obrotowy podłączony jest do wtryskarki i zlicza liczbę jej cykli. Po napełnieniu kartonu określoną liczbą detali stół się obraca i rozpoczyna się proces napełniania kolejnego kartonu.

– Wszystkie opisane rozwiązania zapewniają kontrolę nad produkowanymi elementami i zabezpieczają przed stratami spowodowanymi wypadaniem detali poza maszynę – podsumowuje Mariusz Browarek.

Nowości rynkowe

Zabieraki na taśmie (Źródło: KMP Plastics)

W transporcie bliskim, szczególnie w ostatniej dekadzie, można zaobserwować szybki rozwój, wykorzystanie nowych materiałów i technologii. Wiąże się to z postępem w produkcji i magazynowaniu.

Firma Systemy Transportu Bliskiego Panda produkuje urządzenia transportu bliskiego od prawie 30 lat i stale rozwija ofertę. Jak mówi Leszek Bracio, firma stosuje najnowsze rozwiązania technologiczne, takie jak: sterowanie radiowe, najnowsze typy wciągarek, inteligentne rozwiązania typu sway control, slack rope, micro speed, inching. Ponieważ jest jedną z nielicznych firm projektujących i produkujących urządzenia transportu bliskiego od podstaw, może w pełni dostosować urządzenia do zapotrzebowania.

Vetter Krantechnik ma ponad 125-letnie doświadczenie w produkcji dźwignic i stara się znaleźć równowagę pomiędzy tak popularną na naszym rynku najniższą ceną a wysoką jakością oferowanych urządzeń. W ubiegłym roku wprowadzono do produkcji ulepszoną opatentowaną płytę dynamiczną do mocowania żurawi słupowych. Płyta jest alternatywą dla wykonywania fundamentów, mając na uwadze pewne uwarunkowania, czyli beton odpowiedniej jakości (min. B25) i grubość jednolitej warstwy posadzki (min. 160190 mm), tu też istotne są parametry żurawia. Płytę cechuje szybki i czysty montaż, brak potrzeby wykonania fundamentu, brak „podlewki” pod płytą, co jest dodatkowym atutem w momencie decyzji o innej lokalizacji montażu (odcinamy kotwy i nie ma śladu, że stał tam wcześniej żuraw). Inne cechy to gotowość do pracy z pełnym obciążeniem po bardzo krótkim czasie od montażu (ok. 1 godziny) oraz łatwość niwelowania nierówności posadzki dzięki łatwemu poziomowaniu. Inne produkty Vetter Krantechnik to systemy suwnicowe w całości niezależne od konstrukcji hali.

Taśma chropowata (Źródło: KMP Plastics)

W czasach, kiedy większość klientów buduje hale w systemie „lekkim”, nieprzystosowanym do obciążeń dynamicznych, charakterystycznych dla suwnic torowych i podwieszanych, idealnym rozwiązaniem są konstrukcje oparte na własnych słupach z torowiskiem i przejezdnymi po nich suwnicami. Jak mówi Karol Szkudlarek, firma może wykonać takie konstrukcje w standardzie do 10 t i 15 m rozpiętości mostu suwnicy. Sprawdzają się, zwłaszcza gdy użytkownik ma już gotową produkcję i dźwignicę należy dostosować do istniejącej infrastruktury, tak aby nie wejść w światło maszyny lub ciągu komunikacyjnego. Są one w pełni skręcane, dzięki czemu można je łączyć. Te najpopularniejsze to P100, P200, P300, P400 oraz P500 Olympia.

Szukamy oszczędności

By oferować produkty i usługi w konkurencyjnych cenach i osiągnąć zysk, szuka się oszczędności wszędzie tam, gdzie jest to możliwe. Leszek Bracio zwraca uwagę, by nie były to oszczędności pozorne. Suwnica, która jest źle dobrana – ma za małą GNP (została kupiona jako najtańsza) – w trakcie użytkowania będzie się bardzo szybko zużywać i w konsekwencji postoje spowodowane jej naprawami i kosztami części zamiennych przewyższą wcześniej odrzuconą ofertę wstępnie droższej, ale lepiej dobranej suwnicy. Dotyczy to wszystkich urządzeń do transportu bliskiego.

Za każdym razem powinno być ono dokładnie dobrane do wykonywanego przez nie zadania, tak aby sprawdziło się na danym stanowisku. Wciągarki remontowe, które służą raz w roku do wymiany np. pomp lub elementów wymienianych albo remontowanych stosunkowo rzadko, należy raczej wykonywać jako ręczne ze względu na ich prostotę i niskie wysokości podnoszenia. Na przykład pompę potrzeba podnieść tylko ponad śruby kotwiące, w związku z tym wciągarki ręczne będą wystarczające do takich zastosowań.

W doborze rozwiązań należy też brać pod uwagę środowisko panujące w hali i to, czy suwnica będzie się poruszać na zewnątrz, czy tylko w środku w hali. Często można się zetknąć z określeniami w projektach, że suwnica pracująca w hali standardowej ma być przeznaczona do pracy w zakresie temperatur od -10 do +40, natomiast należy zadać sobie pytanie, czy w hali, gdzie stale pracują ludzie, może panować ujemna temperatura (nie dotyczy chłodni). Jak dodaje Leszek Bracio, należy szukać oszczędności, ale mając za najważniejsze kryterium to, do czego ma służyć dane urządzenie.

Transporter taśmowy typu „Z” z separatorem łopatkowym (Źródło: KMP Plastics)

Jak uważa Karol Szkudlarek z Vetter Krantechnik, na tego rodzaju produktach nie powinno się oszczędzać. To urządzenia wyspecjalizowane i zindywidualizowane jak żadne inne. Mają pracować latami i być użyteczne zawsze, kiedy tego potrzeba. – Jako fachowcy w swojej dziedzinie nie przyjmujemy argumentacji, że urządzenie będzie podnosiło tylko 1/3 nominalnego udźwigu i pracowało trzy razy w miesiącu, co czasami słyszy się od klientów. Za tym idzie stwierdzenie, że ma być najtańsze – to największy błąd. Kiedy będzie potrzebne te „trzy razy w miesiącu”, ma być gotowe do pracy, i taką samą gotowość należy zapewnić nawet po kilkunastu latach. Na niezawodności i powtarzalności opieramy solidność i jakość, dlatego stosujemy, nie zawsze najtańsze, ale sprawdzone rozwiązania w urządzeniach – mówi Szkudlarek.

Oczywiście, tak jak w każdej innej dziedzinie również w przypadku transportu bliskiego liczy się systematyczna kontrola stanu i serwisowanie urządzeń. W przypadku przenośników taśmowych można dziś skutecznie ocenić zużycie i zaplanować prace remontowe. Na rynku działa wiele firm świadczących usługi serwisowe, coraz lepiej wyposażonych w odpowiedni do tego sprzęt. Przykładem jest firma Technobelt, oferująca serwis taśm przenośnikowych, w tym połączenia taśm przenośnikowych na zimno i gorąco (elektrycznie ogrzewane prasy z dociskiem pneumatycznym lub hydraulicznym). Jak informuje, ostatnio zakupiono nową prasę wulkanizacyjną do taśm o maksymalnej szerokości B-1200 mm z elektrycznymi płytami grzewczymi oraz dociskiem pneumatycznym z możliwością chłodzenia płyt sprężonym powietrzem. Obecnie firma ma trzy prasy wulkanizacyjne o maksymalnych szerokościach łączonych taśm B-1000, 1200 oraz 1400 mm.

Kurtyna boczna (Źródło: KMP Plastics)

Literatura i przepisy

Różnego rodzaju urządzenia służące do transportu bliskiego stosuje się w każdym zakładzie produkcyjnym. Na rynku jest też spory wybór literatury fachowej związanej z tą tematyką. Internetowe Centrum Dystrybucji oferuje 23 pozycje, w tym np. „Manipulatory i chwytniki próżniowe w zawiesiach dźwignic” W. Skrzymowskiego, wydane przez Wydawnictwo i Handel Książkami „KaBe”, w której omówiono budowę oraz zasady działania manipulatorów i chwytników próżniowych stosowanych w zawiesiach dźwignic i scharakteryzowano typowe konstrukcje harmonijkowych podnośników podciśnieniowych. W sierpniu minionego roku ukazała się też, nakładem agencji wydawniczej Liwona, książka Aleksandra Sosińskiego „Obsługa suwnic w pytaniach i odpowiedziach”. Omówiono w niej budowę, eksploatację oraz zasady bezpiecznej obsługi najczęściej użytkowanych w Polsce suwnic. Publikacja skierowana jest głównie do osób przygotowujących się do uzyskania uprawnień do obsługi suwnic w kategorii IS i IIS, wydanych przez Urząd Dozoru Technicznego. Warto też polecić ją wszystkim, którzy korzystają z tego rodzaju urządzenia.

Oczywiście, nie trzeba nikomu przypominać, że wiele urządzeń do transportu bliskiego i ich obsługa podlegają regulacjom prawnym. Przepisy obowiązujące w tym zakresie są ukierunkowane na względy bezpieczeństwa. Ten trend będzie utrzymany, co nie znaczy, że nie możemy oczekiwać, by transport wewnętrzny w zakładzie produkcyjnym był coraz tańszy. Obniżenie cen różnego typu czujników i coraz powszechniejsze wprowadzanie systemów informatycznych powinno też optymalizować przemieszczanie surowców, półproduktów i produktów wewnątrz zakładu.

Zsyp ukośny (Źródło: KMP Plastics)

Autor: Bohdan Szafrański jest od początku lat 90. związany z branżą informatyczną. Ukończył studia podyplomowe z zakresu informatyki i telekomunikacji na Politechnice Warszawskiej. Zajmował się zagadnieniami normalizacyjnymi w Polskim Komitecie Normalizacyjnym. Publicysta, dziennikarz. Obecnie publikuje m.in. w prasie specjalistycznej skierowanej do służb utrzymania ruchu w przemyśle.

Tekst pochodzi z nr 1/2017 magazynu “Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.