Wzrost sprawności silników elektrycznych staje się faktem. Nowe rozwiązania konstrukcyjne i użycie innowacyjnych materiałów magnetycznych przyczyniają się do powstawania coraz bardziej zaawansowanych technologicznie modeli o wysokiej sprawności.

W ciągu ostatnich dwudziestu lat aplikacje trójfazowego, klatkowego silnika asynchronicznego (lub indukcyjnego) przyczyniły się do znacznej poprawy sprawności energetycznej bazujących na nich napędów. Wzrost sprawności możliwy był dzięki ulepszonej konstrukcji – użyciu większej ilości elektroaktywnych materiałów oraz ulepszeniom w konstrukcji obwodów silnika, a także dzięki stosowaniu standaryzowanych testów i wprowadzeniu przepisów dotyczących minimum osiąganej sprawności energetycznej (MEPS).

W ciągu ostatnich dwudziestu lat aplikacje trójfazowego, klatkowego silnika asynchronicznego (lub indukcyjnego) przyczyniły się do znacznej poprawy sprawności energetycznej bazujących na nich napędów. Wzrost sprawności możliwy był dzięki ulepszonej konstrukcji – użyciu większej ilości elektroaktywnych materiałów oraz ulepszeniom w konstrukcji obwodów silnika, a także dzięki stosowaniu standaryzowanych testów i wprowadzeniu przepisów dotyczących minimum osiąganej sprawności energetycznej (MEPS).

Nieprzypadkowo silniki indukcyjne prądu zmiennego są obiektem prowadzonych na całym świecie badań dotyczących podnoszenia sprawności napędów – wykorzystuje się je bowiem w bardzo wielu urządzeniach. Relatywnie prosta konstrukcja, niski koszt produkcji oraz ogromna popularność sprawiły, że stały się koniem pociągowym przemysłu. Pamiętajmy, że globalne zapotrzebowanie napędów elektrycznych na energię stanowi 46% jej światowej produkcji. Sprawność silnika elektrycznego zwięźle opisuje przydział do klasy IE (International Efficiency), zdefiniowanej przez standardy Międzynarodowej Komisji Elektrotechnicznej (IEC). Określają one klasy zapotrzebowania na energię od IE1 (standard) do IE4 (super premium), wraz z rozróżnieniem nominalnej sprawności dla silników o mocy od 0,12 do 1000 kW. Przewidziano również istnienie dodatkowej klasy IE5 (ultrapremium), ale jej wymagania nie zostały jeszcze na stałe zdefiniowane – na razie zakłada się redukcję strat w silniku tego typu na poziomie 20% względem klasy IE4.

Jak dotąd standardy MEPS zostały wprowadzone tylko w niektórych państwach, w dodatku jedynie do klasy IE3. W Stanach Zjednoczonych od jakiegoś czasu również obowiązują przepisy określające minimalną sprawność nowo instalowanych silników – muszą one spełniać normy klasy IE3. Przepisy przyjęte w USA obejmują wszystkie kategorie wielofazowych modeli pracujących pod ciągłym obciążeniem o mocy od 1 do 500 KM (0,75375 kW). Wiele innych państw wzoruje się na poczynaniach Amerykanów lub zmierza w kierunku wprowadzenia standardów MEPS. 1 stycznia 2015 r. Unia Europejska wprowadziła drugi z trójetapowego systemu wdrażania norm IE3, jednak do roku 2017 nie wszystkie silniki zostały objęte nowymi przepisami.

Warto zauważyć, że wraz z wprowadzeniem w większej liczbie krajów nakazu stosowania silników IE3 modele o niższej sprawności nie będą już mogły być legalnie oferowane na rynku. Dlatego zmiana ta musi następować powoli. Starsze silniki, o mniejszej sprawności, wciąż są powszechnie dostępne w wielu miejscach świata. Producenci silników przygotowali się co prawda na wymagania standardów energetycznych i współczesne modele maszyn indukcyjnych są w stanie spełnić założenia norm do klasy IE4, jednak standardy IEC mogą się okazać za trudne w przypadku mniejszych silników. Jednym z ciekawszych usprawnień, mającym na celu sprostanie normom IEC, jest stosowanie odlewanego, miedzianego wirnika, używanego m.in. w niektórych modelach silników firm SEW Eurodrive i Siemens. Różne sposoby poprawy sprawności dla spełnienia wymogów klasy IE4 podnoszą również koszt tych urządzeń.

Modele indukcyjne klasy IE4 oferują bardzo wysoką sprawność, zwłaszcza w przypadku jednostek o dużych gabarytach. Wciąż jednak producenci i ludzie odpowiedzialni za rozwój technologii silników elektrycznych starają się uzyskać ich większą sprawność, nawet w obliczu malejącego zwrotu z inwestycji.

W tym miejscu warto wspomnieć o konstrukcjach innego typu niż tradycyjny silnik indukcyjny. Najważniejsze z alternatywnych konstrukcji to silnik reluktancyjny (SynR) i modele zawierające magnesy trwałe. Konstrukcje te, wciąż udoskonalane, nie są technologiami nowymi, a rozwijanymi od lat koncepcjami – za większością z nich stoi już jakaś konkretna historia. Dąży się w nich do wyeliminowania znacznych strat ciepła, występujących w przypadku silników indukcyjnych. Zamiast tego rozwiązanie SynR zawiera wirnik z wieloma biegunami wydatnymi, zastosowanymi w celu optymalizacji kierunku strumienia magnetycznego. Pozwala on również na generowanie zmiennej reluktancji podczas obrotu wirnika. Natomiast, jak sugeruje nazwa, wirnik silnika typu PM (Pernament Magnet) zawiera magnesy stałe – zarówno na zewnątrz, jak i wewnątrz silnika. Oba te rozwiązania cechuje budowa stojana podobna do silnika indukcyjnego.

Kolejną cechą alternatywnych konstrukcji jest to, że nie mogą zostać uruchomione bezpośrednio ze źródła napięcia. Wymagają więc elektronicznego sterowania (istnieje wprawdzie rozwiązanie hybrydowe, pozwalające na start bezpośredni ze źródła zasilania silnika typu PM, ale nie zajmujemy się nim w tym artykule). Powoduje to nieznaczną utratę wydajności w przypadku silników SynR i PM oraz systemów napędowych, w porównaniu z silnikiem indukcyjnym, mogącym pracować tylko dzięki podłączeniu do zasilania głównego. Podobny współczynnik sprawności napędów dotyczy również rosnącej liczby silników indukcyjnych, współpracujących z napędami o zmiennej prędkości.

By zapewnić wysokie parametry pracy, konstruktorzy silników spełniających wymogi klasy IE5 używają magnesów ferrytowych. Przeżywają one ponowny rozwój, by stać się konkurencją dla mocniejszych, ale droższych magnesów zawierających metale ziem rzadkich.

– W Japonii, USA, Europie i prawdopodobnie również w Chinach trwają badania mające na celu zbudowanie silników klasy IE5 lub wyższej – twierdzi John Petro, konsultant w kalifornijskiej firmie JPEAM LLC. – Modele powyżej klasy IE5 znajdują się w tej fazie rozwoju, w której najważniejszym celem jest redukcja kosztów produkcji. Zdefiniowanie klas IE6, IE7 i IE8 pozwoli czołowym producentom na ustanowienie celu dla swojej drogi i rozszerzenie oferty na rynku.

Na rys. 1 przedstawiono kolejne klasy IE. Warto zauważyć, że oczekiwane 20-procentowe ograniczenie strat, przypadające na każdą z klas powyżej IE5, wymaga sumarycznego ograniczenia strat aż o 49%. Jest to dość ambitna prognoza, ale również szczytny cel.

Materiały i magnesy

Jaka jest największa nadchodząca zmiana w konstrukcji silników, mająca wpływ na wzrost ich sprawności? Niektórzy uważają, że będzie to użycie materiałów magnetycznie miękkich, takich jak szkła metaliczne i magnesy nanokrystaliczne.

– Zaczęło się w Japonii i w innych częściach Azji, a prawdopodobnie idea ta opanuje światowy rynek przemysłowych silników elektrycznych – uważa John Petro.

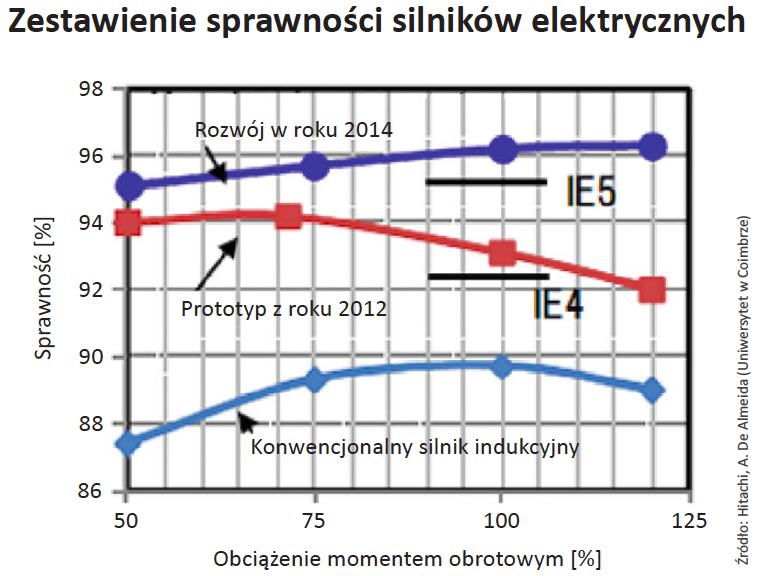

Przykładem jest prototypowy silnik klasy IE5 firmy Hitachi, wykorzystujący rdzeń z ciekłego szkła (wirnik). Konstrukcja o mocy 11 kW wykazuje 96-procentową sprawność przy pełnym obciążeniu i ogranicza straty o 30% względem wymagań klasy IE4 (rys. 2).

Użycie szkła metalicznego do budowy magnesu w celu dalszej poprawy efektywności silników elektrycznych jest tematem prac badawczo-rozwojowych prowadzonych przez wielu inżynierów. Sugerują oni również wagę stosowania w nadchodzących latach niskostratnych nanokryształów. Wytwarzanie takich magnesów jest jednak skomplikowane i wymaga sporego wysiłku, by opanować perfekcyjną metodę ich wytwarzania.

– Niedawne badania Komisji Europejskiej na temat oszczędności energii objęły również technologie inne niż trzyfazowe silniki indukcyjne – wyjaśnia Anibal De Almeida z Uniwersytetu w Coimbrze, autor ciekawego opracowania „Nowe pomysły dotyczące zaawansowanego MEPS”. – Ponownie najmocniejszą kandydaturą są silniki synchroniczne reluktancyjne i typu PM, np. silniki klasy IE5 takich producentów, jak ABB, Hitachi czy NovaTorque (rys. 1), a także produkt firmy WEG SA, czyli silnik typu PM AC, zaprezentowany w roku 2014. Zapewnia on sprawność na poziomie 96,6% przy pełnym obciążeniu, ze stratami mniejszymi niż określone w klasie IE4.

Cechą charakterystyczną silników typu PM AC jest wysoki stosunek momentu obrotowego silnika do jego rozmiarów. Dawniej użycie magnesów wykonanych z metali ziem rzadkich (RE) było podyktowane chęcią uzyskania jak najlepszych parametrów. Na przestrzeni kilku ostatnich lat magnesy RE okazały się jednak bardzo kosztowne i napotkano problemy z dostawami surowców potrzebnych do ich produkcji. Jedną z poszukiwanych dróg jest więc ograniczenie użycia najdroższych składników w produkcji tych magnesów, takich jak neodym czy dysproz. Rozwijają się też badania dotyczące możliwości zastosowania innych potencjalnych składników magnesu PM.

Alternatywę stanowią magnesy ferrytowe (lub ceramiczne). Są niedrogie i ogólnodostępne, lecz charakteryzują się stosunkiem 3:1 mocy odniesionej do objętości magnesu, względem materiałów RE neodym-żelazo-bor.

Rozszerzone badania i rozwój technologii mają na celu poprawę mocy magnesów ferrytowych przez zastosowanie wyższej klasy składników, udoskonalenie konstrukcji oraz innowacyjne konfiguracje silników. Za technologią magnesów ferrytowych przemawia panujący w tej dziedzinie postęp.

– Niedrogie magnesy ferrytowe mają się dobrze – twierdzi De Almeida.

Praca silnika elektrycznego poniżej pełnego obciążenia i prędkości maksymalnej stała się ważnym czynnikiem z uwagi na rosnącą liczbę silników sterowanych w napędach. Jednakże obowiązujące normy MEPS dotyczą jedynie sprawności mierzonej przy pełnym obciążeniu. Stąd potrzeba zdefiniowania wartości sprawności dla obciążeń częściowych, w pewnej mierze dla pomp i wentylatorów. Steve Dereyne z belgijskiego Uniwersytetu w Ghent twierdzi, że klasy sprawności IE4 i IE5 stanowią niemal limit możliwości technologicznych silników elektrycznych. Silniki synchroniczne reluktancyjne wydają się obiecującą alternatywą.

Dereyne przeprowadził testy przemysłowego wentylatora z silnikiem typu SynR, który okazał się odpowiednikiem standardowego silnika indukcyjnego klasy IE2. Silnik SynR (11 kW i 1500 obr./min) sprawdził się. Osiągnął np. ponad 5% lepszą sprawność przy obciążeniu nominalnym, a przy częściowym uzyskał lepszą sprawność w porównaniu z silnikiem indukcyjnym.

Z kolei Pierre Angers z firmy Hydro Quebec w Kanadzie testował cztery typy silników o mocy 75 kW (indukcyjny, SynR, zmiennej reluktancji, PM ac), sterowanych do pracy ze zmienną prędkością, z momentami i prędkościami o wartości od 10% maksymalnej do 100% (20 punktów testowych). Biorąc pod uwagę wszystkie prędkości obrotowe razem, system zbudowany na silniku typu PM miał najwyższą sprawność.

– Różnice pomiędzy silnikiem typu PM a innymi były minimalne: od 4 punktów procentowych przy pełnej prędkości obrotowej, do 810 przy prędkości obrotowej stanowiącej 25% prędkości maksymalnej – relacjonuje Angers.

Wyniki jego testów pokazały, że ogólna sprawność silnika typu PM jest większa niż w przypadku pozostałych silników. Technologia SynR była druga w kolejności, z nieco niższą sprawnością w całym zakresie pracy.

Przyszłość w 3D?

Prawdopodobnie na dalszy rozwój konstrukcji silników elektrycznych wpłyną też inne nowe technologie. Jedną z nich jest druk 3D, dla którego lepszym określeniem w tym przypadku byłaby obróbka addytywna (ALM).

Alex Chausovsky, menedżer i starszy analityk automatyki przemysłowej w firmie IHS Technology (USA), nazywa technologię ALM „procesem transformującym”, który wpłynie na rozwój silników elektrycznych. Sugeruje on możliwość powstania nowych konstrukcji wirnika, produkowanych bez wykorzystania tradycyjnej technologii laminacji. Prawdopodobnie w kilku nadchodzących latach ALM może znaleźć zastosowanie w produkcji części z metali i innych materiałów znanych z silników elektrycznych. Metodą ALM można wytwarzać m.in. stal nierdzewną, nikiel i inne stopy, a także ceramikę.

Autor: Frank J. Bartos jest specjalistą pracującym dla amerykańskiej wersji magazynu Control Engineering.

Tekst pochodzi ze specjalnego wydania “Sterowanie Silniki & Napędy“. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.