Nadajniki bezprzewodowe dostarczają dodatkowych, istotnych informacji o procesie i zwiększają efektywność energetyczną fabryk.

W każdym zakładzie przetwórczym działają setki, jeśli nie tysiące urządzeń pomiarowych, dzięki którym możliwe staje się oszczędzanie energii. Niestety, instalacja przewodowych czujników ciśnienia, przepływu i temperatury jest kosztowna i ze względu na specyfikę pracy niektórych maszyn czy urządzeń nie zawsze możliwa. Nadajniki przewodowe Profibus 4-20 mA lub Foundation Fieldbus wymagają zasilania, okablowania, doprowadzenia, rozgałęzień, skrzynek przyłączeniowych i sygnałów z systemu sterowania lub komunikacji poprzez magistralę obiektową. W dodatku, jeśli taki pomiar ma zostać przeprowadzony w trudno dostępnym obszarze lub na dachu zbiornika, jego koszty implementacyjne mogą być astronomiczne.

Tymczasem już za ok. jedną piątą/jedną trzecią kosztów nadajnika przewodowego (w zależności od zastosowania) można zamontować i podpiąć do systemu sterowania nadajnik bezprzewodowy. Korzyści z jego zastosowania da się zaobserwować i odczuć niejednokrotnie już po dwóch tygodniach.

Sterowanie odwadniaczem a wydajność energetyczna

Odwadniacz to przykład urządzenia, które trudno monitorować za pośrednictwem nadajnika przewodowego. Montuje się go często w trudno dostępnych miejscach, nierzadko niebezpiecznych, z dala od innego oprzyrządowania. Przez dziesiątki lat najlepszą metodą identyfikacji dotyczących go nieprawidłowości było przeprowadzanie audytów oraz sczytywanie danych akustycznych i temperaturowych. Wiele zakładów przetwórstwa wciąż tak robi, w dodatku tylko raz w roku, co sprawia, że przez długie okresy między pomiarami urządzenia są podatne na uszkodzenia. Firmy z branży przetwórstwa, w których stosuje się strategię prewencyjną, zwykle wykrywają awarię jednego na pięć odwadniaczy. W przypadku zakładów przetwórczych dokonujących corocznych rewizji oczekiwane prawdopodobieństwo awarii wynosi 1525%.

Bezprzewodowe nadajniki z wewnętrznym modułem zasilania (fot. 1) mierzą fale ultradźwiękowe oraz temperaturę odwadniaczy i przesyłają te informacje do systemu sterującego poprzez sieć bezprzewodową.

Trudno oszacować koszt, jaki może ponieść firma w przypadku awarii odwadniacza, jednak łatwo znaleźć przykłady takich sytuacji – począwszy od awarii przewodów z parą wodną, powodujących straty na poziomie milionów dolarów, skończywszy na nieplanowanych przerwach na naprawę sprzętu. Znany jest przypadek firmy, która z powodu zablokowanych odwadniaczy doświadczyła silnych uderzeń ciśnienia w układzie, co zaowocowało sześciogodzinną przerwą w funkcjonowaniu zakładu i kosztem naprawy na poziomie 250 tys. dolarów. Problem innego producenta polegał z kolei na braku możliwości dokładnego sterowania temperaturą dla kluczowych procesów w fabryce. Było to spowodowane właśnie awarią odwadniaczy. W rezultacie całą partię produktów trzeba było ponownie przetworzyć, a straty wyniosły miliony dolarów.

Kolejnym przykładem może być niemiecki zakład chemiczny w Leverkusen. Musiano tam obniżyć koszty za energię, by spełnić wymagania unijnej dyrektywy dotyczącej wydajności energetycznej, ustanowionej w roku 2012 (2012/27/UE). Ustalono, że niesprawne odwadniacze powodowały utratę pary, nieefektywną wymianę ciepła i w rezultacie utratę energii. W ramach rozwiązania zainstalowano bezprzewodowe nadajniki na stu niezbędnych dla działania systemu odwadniaczach – dane z tych nadajników analizowało odtąd specjalne oprogramowanie. Nadajniki bezprzewodowe i oprogramowanie zainstalowano we wrześniu 2014 r. na okres trzech miesięcy testu. System od razu wykrył kilka wadliwych odwadniaczy, a w dodatku kilka źle dobranych urządzeń. Dzięki naprawie lub wymianie wadliwych odwadniaczy trzy działy fabryki natychmiast odnotowały znaczną redukcję wydatków na energię. Zwiększona wydajność energetyczna zakładu sprawiła, że spełniono wymagania dyrektywy wydajności oraz standard zarządzania energią ISO 500001.

– Dzięki oszczędnościom energii oszacowaliśmy okres zwrotu z inwestycji na mniej niż dwa lata – twierdzi inżynier projektu. – Zredukowaliśmy również liczbę przestojów spowodowanych awariami odwadniaczy oraz wyeliminowaliśmy potrzebę wykonywania przeglądów przez techników, co przyniosło kolejne zyski.

Rafinerie: poszukiwanie niedrożnych wymienników ciepła

Wiele rafinerii próbuje maksymalnie zwiększyć zużycie tańszej ropy. Wykorzystanie tego surowca często oznacza jednak poważne wyzwanie dla procesu technologicznego. Stosowanie niektórych mieszanek ropy może powodować przyspieszone zatykanie się przewodów wymienników ciepła. Niedrożność prowadzi do zmniejszenia wydajności energetycznej i ograniczeń w produkcji.

Dzięki instalacji przy zbiornikach wymiennika nadajników bezprzewodowych (rys.) większa ilość danych przekazywana do oprogramowania analizującego proces jest w stanie uaktywniać alarmy ostrzegające o niedrożności. Informacje te można wykorzystać do sporządzenia odpowiedniej mieszanki ropy oraz do wychwycenia momentu, w którym wymiennik ciepła wymaga czyszczenia.

Czynności korygujące oraz zoptymalizowane planowe czyszczenie urządzeń mogą przynieść korzyści w postaci poprawy wskaźnika intensywności energetycznej oraz mocy przetwórczych, co w przypadku średniej wielkości rafinerii oznacza zysk rzędu nawet 3 mln dolarów rocznie. Każdy wymiennik ciepła da się wyposażyć w pomiar bezprzewodowy oraz oprogramowanie analizujące i monitorujące jego stan techniczny.

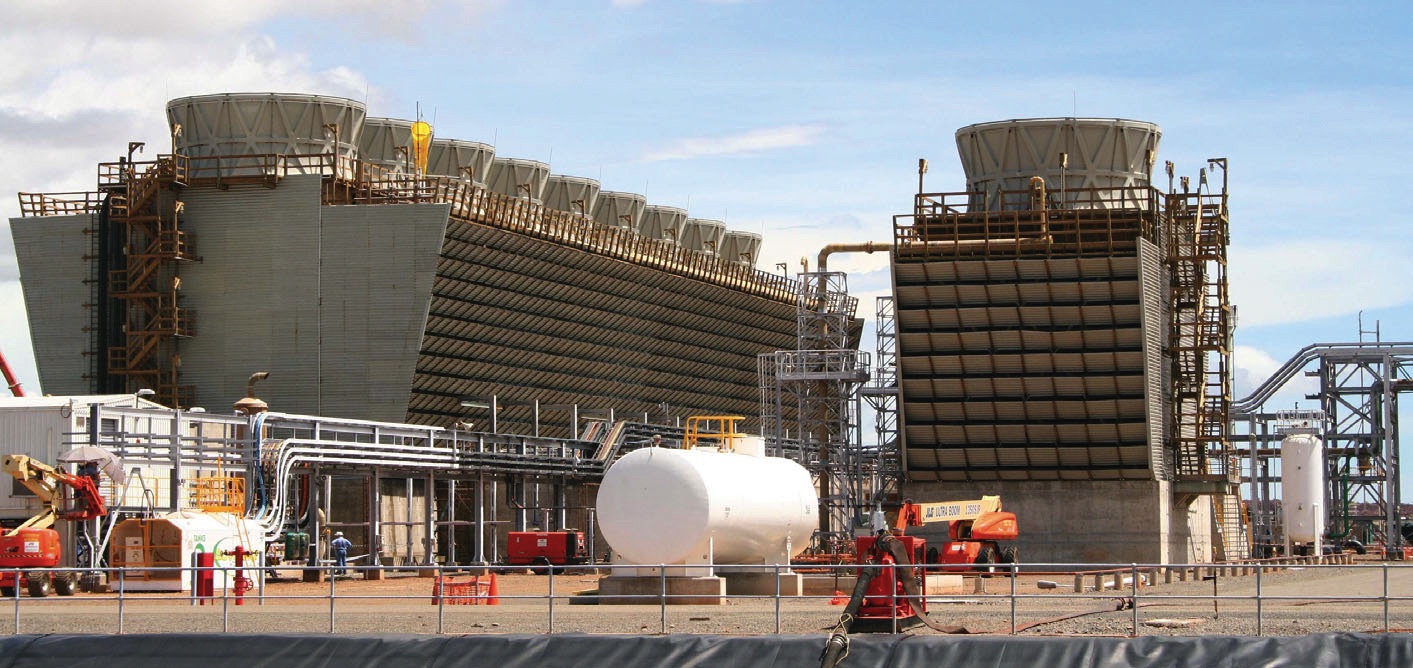

Wieże chłodnicze z nadajnikami bezprzewodowymi

Wydajność energetyczna wieży chłodniczej (fot. 2) zależy często od temperatury otoczenia. W gorące dni – w razie ograniczonej przepustowości wieży – temperatura cieczy chłodzącej może wzrastać. W efekcie skraplacze stają się przeciążone, produkt wychładza się i tempo procesów maleje. Z kolei gdy temperatura na zewnątrz znacznie spada, wieże chłodnicze mogą zamarzać i uszkadzać sprzęt. Co prawda manualny odczyt temperatury oraz innych zmiennych jest w stanie dostarczyć wymaganych informacji i ułatwić pokonanie problemów eksploatacyjnych, ale pomiary te są kosztowne i narażają personel na niebezpieczeństwo.

Zwykle wieże chłodnicze są niedostatecznie oprzyrządowane, a wentylatory i pompy nadzoruje się manualnie lub w ogóle. Ponieważ parowanie zależy od temperatury powietrza, wilgotności, odczynu wody i efektywności wentylatora, wieże chłodnicze stanowią idealny przykład, jak za pomocą technologii bezprzewodowej da się zmniejszyć zużycie energii oraz środków chemicznych.

W rafinerii znajdującej się nieopodal Mexico City polegano na manualnych przeglądach wież chłodniczych. Mimo tego, że operatorzy wykonywali trzy obchody dziennie, przestoje w produkcji spowodowane uszkodzeniami wież kosztowały zakład 1,6 mln dolarów rocznie. Przyrządy były przestarzałe, większość z nich nie nadawała się już do użytku, a ilość pozyskiwanych danych była zbyt skromna – to wszystko sprawiało, że obliczenia wydajności energetycznej i optymalizacja operacji stawały się trudne.

Aby w pełni monitorować procesy zachodzące w wieżach chłodniczych, niezbędne okazało się zainstalowanie bezprzewodowych czujników temperatury, ciśnienia, poziomu, odczynu i wibracji. W ramach instalacji testowej zamontowano 122 bezprzewodowe nadajniki i pięć rozdzielaczy sygnału na czterech wieżach.

Następnym etapem była analiza zebranych danych. Istnieją różne rodzaje oprogramowania, które zapewniają generowanie odpowiednich sygnałów alarmowych. Oprogramowanie może również diagnozować problemy związane z łożyskami, smarowaniem lub nieosiowością pomp i wentylatorów w wieżach. Automatyczne ostrzeżenia zmuszają personel odpowiedzialny za stan cieczy chłodzącej do zmniejszenia prędkości pompowania i zredukowania ilości używanych chemikaliów. Analiza tych danych pomaga operatorom rafinerii rozpoznawać awarie układów chłodzenia i zapobiegać im.

Pierwsza instalacja nadajników bezprzewodowych i oprogramowania analizującego dane poprawiła wydajność energetyczną rafinerii w okolicach miasta Mexico City o 10%. Z powodu tak dużych oszczędności postanowiono zainstalować nadajniki we wszystkich pozostałych wieżach chłodniczych i zaimplementować podobne zmiany w innych rafineriach. Po zsumowaniu wszystkich oszczędności wyliczono, że czas zwrotu z inwestycji instalacji nadajników bezprzewodowych na każdej wieży wynosi zaledwie ok. dwa tygodnie. Na podliczoną sumę składały się: 4,8 mln dolarów zaoszczędzone dzięki zmniejszonym kosztom utrzymania wentylatorów, 1,8 mln dolarów ze zmniejszonego kosztu chemikaliów, 1,6 mln dolarów zyskane dzięki mniejszym odpadom w produkcji oraz 5,9 mln dolarów zysku przez zredukowaną liczbę przestojów w zakładzie alkilacji. Konieczne obchody personelu zredukowano o 87%.

Elektrownie: zwiększanie wydajności poprzez aktualizację sprzętu

Temperatura przewodów z parą wodną oraz pozostałego sprzętu znajdującego się blisko zewnętrznych ścian budynku, w którym pracują turbiny, może spadać poniżej 0°C, a zamarzanie powoduje awarie.

W elektrowni w New Hampshire cyklicznie zamarzało oprzyrządowanie. Zdarzało się do pięciu tego rodzaju awarii rocznie, ponieważ temperatura w budynku z turbinami nie była monitorowana. Za każdym razem przedsiębiorstwo narażone było na straty generowanej energii rzędu 250 tys. dolarów.

Siłownia w New Hampshire to duży, 60-letni zakład z ograniczoną ilością osprzętu, niewielką liczbą linii przesyłowych i niedużą infrastrukturą sieci. Pomiar temperatury odbywał się w kilku rozproszonych po całym terenie budynkach z turbinami, które każdorazowo musieli odwiedzać pracownicy. Podpięcie oprzyrządowania w wielu miejscach nie było możliwe, a instalacja przewodowych nadajników i infrastruktury z nimi związanej okazywała się zbyt kosztowna.

Zamontowano więc wewnątrzzakładową instalację ciągłego pomiaru temperatury z funkcją zabezpieczenia przed zamarzaniem, która wykorzystuje pięć bezprzewodowych nadajników i bezprzewodowy rozdzielacz sygnału. W efekcie na terenie fabryki działa obecnie ponad 60 zdalnych urządzeń mierzących temperaturę, ciśnienie, przepływ, drgania i poziom substancji. Prowadzony jest ciągły pomiar wskaźników pracy turbiny i poziomu w kotle w celu ochrony przed zamarzaniem. Sterownia otrzymuje informacje o niekorzystnych parametrach, możliwe jest więc podjęcie odpowiednich czynności korekcyjnych, zanim problem się pogłębi. W efekcie, od czasu pierwszej instalacji w 2010 r. w zakładzie nie odnotowano ani jednej awarii mającej związek z zamarzaniem – zaoszczędzono zaś blisko 1,25 mln dolarów rocznie.

Świadomość wydajności energetycznej

Dostawcy energii są coraz bardziej skłonni do ustalania cen za energię w zależności od pory dnia, więc prawdopodobnie różnica cen prądu pomiędzy porą szczytu i innymi okresami w ciągu doby będzie się pogłębiać. Instalacja bezprzewodowych nadajników zużycia energii pomoże fabrykom dostosować pracę do odpowiednich pór dnia i dzięki temu zredukować koszty.

Przykładowo, zakład wytwarzający produkty z kukurydzy w Indianapolis otrzymuje miesięczny rachunek za energię, ale nie dysponuje możliwością prowadzenia pomiarów czasu rzeczywistego, by każdego miesiąca dokładnie prognozować jej zużycie. Kontrola i przewidywanie zużycia są jednak niezbędne, by uniknąć opłat za przekroczoną ilość zużywanej energii. Można tego dokonać przez dostosowanie energochłonnych procesów do pracy w okresach niższego całkowitego zużycia lub też przez wyłączanie sprzętu generującego dodatkowe koszty w godzinach szczytu. Gdy na potrzeby przeprowadzenia czynności konserwacyjnych część urządzeń zatrzymano, odkryto, że niektóre duże silniki i osprzęt wciąż działają. Wykonano obchód i wraz z lokalnym dostawcą energii ustalono, że do istniejących mierników warto doinstalować bezprzewodowe cyfrowe nadajniki zużycia prądu, co umożliwi wykrywanie, kiedy i które maszyny pracują (fot. 3). Plany na przyszłość obejmują użycie danych z pomiarów zużycia prądu do ustalenia momentu, w którym fabryka zbliża się do limitu pobieranej energii – po jego przekroczeniu grozi naliczanie kar od dostawcy energii. Z pomocą zaawansowanego systemu alarmowania możliwe stanie się wykorzystanie godzin zmniejszonego zapotrzebowania na energię i uniknięcie kar. Zapewnią to takie działania, jak wyłączanie sprzętu, opóźnianie operacji i/lub zmiana harmonogramu działania procesów w celu minimalizacji zużycia prądu.

Autor: Jesse Dodge jest dyrektorem do spraw rozwoju biznesu technologii bezprzewodowych w firmie Emerson Process Management.

Tekst pochodzi ze specjalnego wydania “Energia 2017“. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.