Cz. 1. Zastosowanie odpowiednich metod diagnostycznych

Zarządzanie techniczne jest dziś, jak nigdy wcześniej, obszarem wymagającym nowatorskiego podejścia oraz integracji ze strategią produkcji. Mijają już czasy, w których główną rolą działu utrzymania ruchu było przysłowiowe gaszenie pożarów, a podejście reaktywne uznawane było za jedyne słuszne. Dziś mówi się o utrzymaniu ruchu 4.0, coraz powszechniejszej digitalizacji, technologii Przemysłowego Internetu Rzeczy (IIoT), rozwiązaniach chmurowych oraz sztucznej inteligencji, mającej w niedalekiej przyszłości zastąpić ludzi.

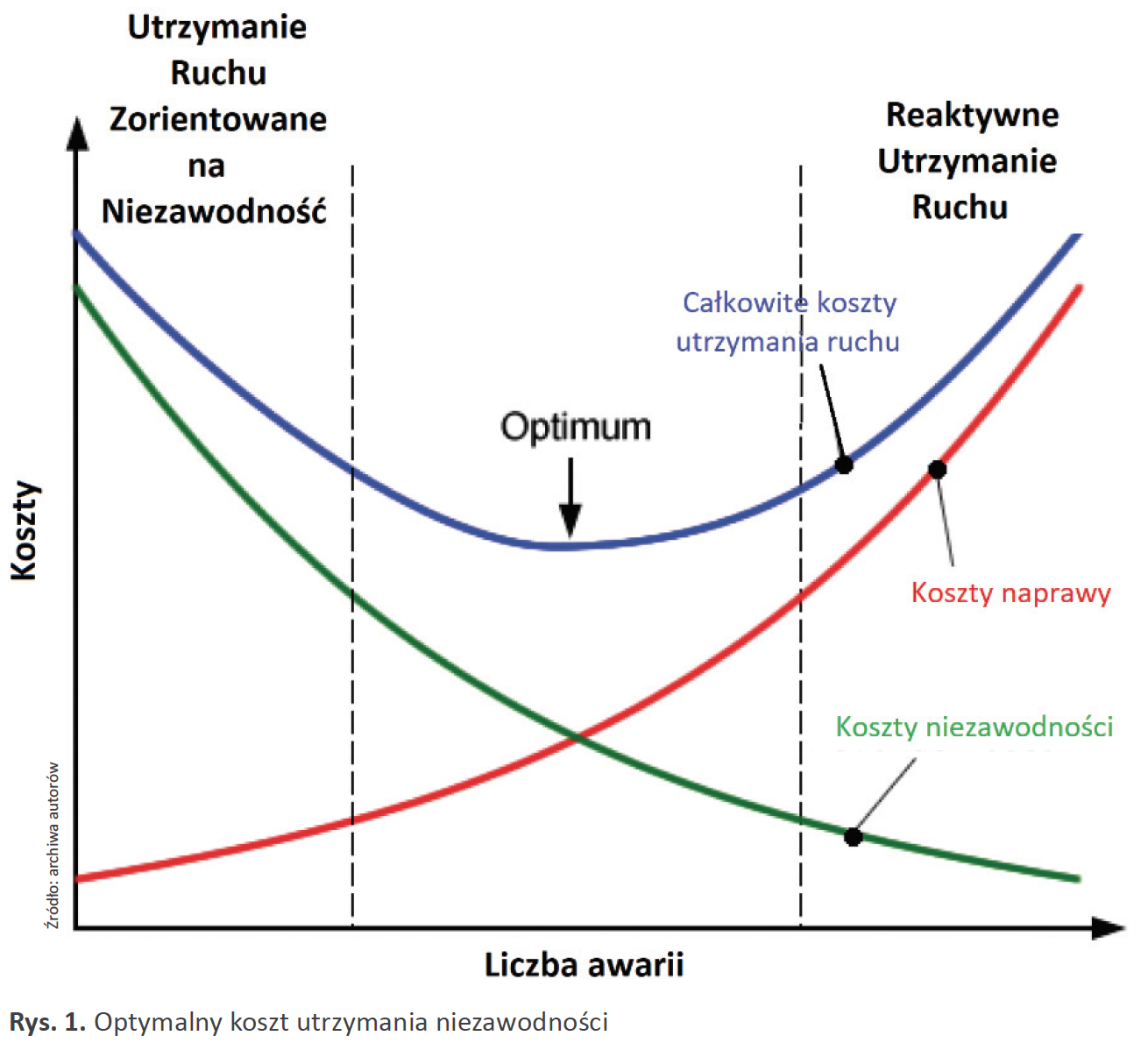

W obecnej sytuacji rynkowej niezbędne jest nieustanne zmniejszanie kosztów utrzymania ruchu przy jednoczesnym zwiększaniu niezawodności parku maszynowego. Oczywiście należy zdać sobie sprawę, że niezawodność kosztuje, ale jest to zawsze inwestycja, która się zwraca (rys. 1).

Właściwe podejście do zarządzania parkiem maszynowym

Obecnie długotrwały przestój linii produkcyjnej jest znacznie bardziej dotkliwy niż koszty utrzymania niezawodności, dlatego coraz większą rolę odgrywa wczesna detekcja anomalii pracy maszyny. Przy zastosowaniu odpowiednich metod diagnostycznych można na długo przed awarią przewidzieć problemy skutkujące potencjalnym postojem.

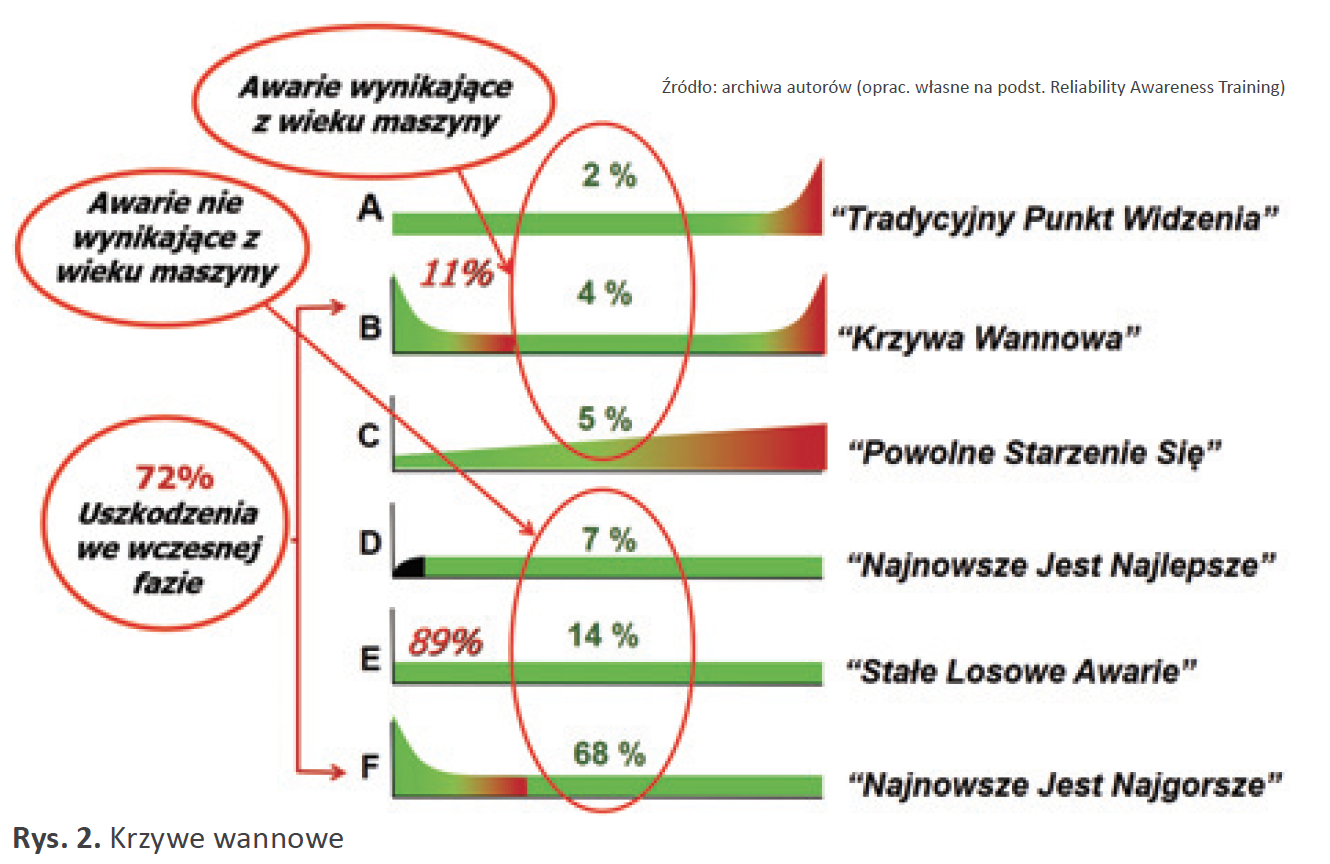

Z badań przeprowadzonych dla przemysłu lotniczego przez Nowlana i Heapa w drugiej połowie ubiegłego wieku wynika, że zaledwie 2% awarii pasuje do profilu A, czyli tradycyjnego punktu widzenia, 4% pasuje do profilu B, 5% – do profilu C, 7% – do profilu D, 14% – do profilu E, a 68% – do profilu F, co obrazują krzywe wannowe (rys. 2). Wyniki te zostały powtórzone, z niewielkimi różnicami, w badaniach przeprowadzonych w Szwecji w 1973 r. i w marynarce wojennej USA w 1982 r. Oczywiście nie jest najistotniejsze, czy mówimy o 11%, czy 15% – ważne jest uświadomienie sobie, że tylko znikomy procent elementów maszyn ma prawdopodobieństwo wystąpienia awarii związane z wiekiem, a zatem osiąga korzyści z okresowych remontów i wymian. Cała reszta wymaga zupełnie innego podejścia do zarządzania parkiem maszynowym.

Metody kontroli poszczególnych podzespołów

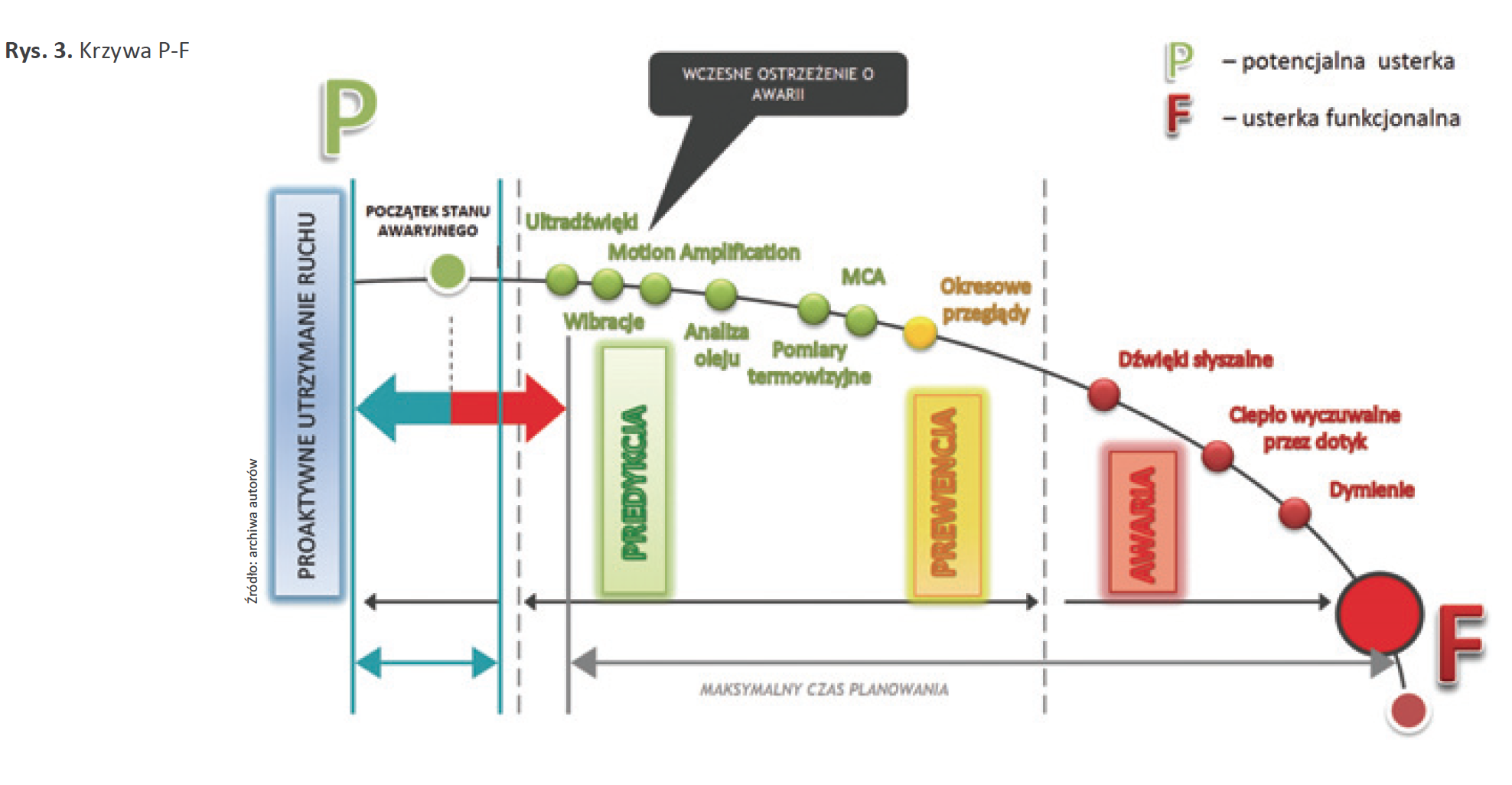

Dodatkowo ważne jest zrozumienie, że awaria to proces, a nie jednorazowe wydarzenie. Doskonale pokazuje to krzywa P-F (rys. 3). Poszczególne punkty na krzywej odnoszą się do rozwoju defektu i wiążą z różnymi metodami kontroli podzespołu, które mogą być stosowane w celu określenia bieżącego stanu defektu.

Pomiary ultradźwiękowe

Pierwszą z metod diagnostyki na krzywej są pomiary ultradźwiękowe. Ultradźwięki jako zjawisko fizyczne wywoływane są przez dwa źródła – tarcie i turbulencję. Przykładem może być tutaj tarcie wewnątrz niedosmarowanych lub uszkodzonych łożysk czy turbulencja wynikająca z wycieku sprężonego powietrza. W odróżnieniu od dźwięków z zakresu słyszalnego (od 20 Hz do 20 kHz), ultradźwięki słyszane w słuchawkach różnią się od hałasu pracy zakładu. Zakres ultradźwięków, które można usłyszeć, zamyka się w przedziale 20–100 kHz, dzięki czemu można odciąć się od słyszalnego zakresu, skupiając się tylko na interesujących nas dźwiękach. Cechy fizyczne ultradźwięków są inne od tych z zakresu słyszalnego i to dzięki nim inspekcja ultradźwiękowa jest możliwa i niełatwa do przeprowadzenia.

Analiza drgań

Kolejnym punktem jest analiza drgań. Wymaga ona znacznie więcej doświadczenia i wiedzy, niż wspomniane wcześniej pomiary ultradźwiękowe, ale może dostarczyć dodatkowej wiedzy. Wiedzy nie tylko o tym, że pojawiły się pierwsze symptomy awarii, ale również o tym, co wpłynęło na tę sytuację (niewyosiowanie, niewyważenie, problemy elektryczne).

Jako podstawowe narzędzie wykorzystuje się tutaj analizę widmową drgań FFT (Fouriera) (mm/s) oraz analizę obwiedni przyspieszenia sygnałów drganiowych (g lub m/s2). Dodatkowo, bazując na normie ISO 10816 – „Mechanical vibration”, można ustawiać alarmy przy wykorzystaniu metody pomiaru drgań całkowitych (overall). Norma nie rozwiązuje wszystkich problemów, ale na pewno jest użyteczna w początkowej fazie wdrożenia strategii opartej na monitorowaniu kondycji maszyn (Condition Based Maintenance – CBM).

W przypadku analizy drgań należy mieć świadomość, jakim sprzętem dysponujemy i czego powinniśmy od niego oczekiwać. Wczesne oznaki problemów z łożyskami występują w zakresie wspomnianych już częstotliwości ultradźwiękowych (20–60 kHz). Wiele firm wprowadziło na rynek autorskie metody pozwalające na wykrywanie wczesnych faz uszkodzeń elementów wirujących. Są to np.:

→ Spike Energy (gSE) – firmy Entek/Rockwell Automation,

→ PeakVue – firmy CSI/Emerson,

→ Spectral Emitted Energy (SEE) – firmy SKF,

→ Bearing Condition Unit (BCU) – firmy Schenck,

→ Shock Pulse Method (SPM) i nowsza wersja SPM HD – firmy SPM Instrument AB.

Analizy drgań nie wykorzysta się jednak do detekcji turbulencji, stąd nie nada się ona do np. pomiaru wycieków. Analiza ma też pewne ograniczenia, jeżeli chodzi o łożyska wolnoobrotowe, przez co nie zawsze uzyska się zadowalające rezultaty. Trudności związane z monitorowaniem wibracji łożyska o małej prędkości wynikają m.in. z faktu, że:

→ szybkość uwalniania energii z defektu zmniejsza się wraz ze spadkiem prędkości,

→ częstotliwość powtarzania defektów staje się bardzo niska i trudna do wykrycia wśród dźwięków otoczenia,

→ bardzo długie przebiegi czasowe muszą zostać zdigitalizowane i dalej przetwarzane,

→ przetwarzanie sygnału generuje bardzo duże błędy matematyczne w analizie widmowej FFT na poziomie końca zakresu widmowego o bardzo niskiej częstotliwości,

→ łożyska toczne wolnoobrotowe są często bardzo masywne i sztywne.

Do pomiaru drgań o niskiej częstotliwości najlepiej nadają się czujniki przemieszczenia, jednak standardowo przy wibracjach (konwencjonalne mierniki) używa się akcelerometrów. Aby uzyskać jak najlepsze dane, należy używać akcelerometrów o odpowiedniej czułości. Rekomendowanym rozwiązaniem do pomiarów ogólnych są czujniki o czułości 100 mV/g, a do urządzeń wolnoobrotowych zaleca się czujniki o czułości 500 mV/g.

Motion Amplification

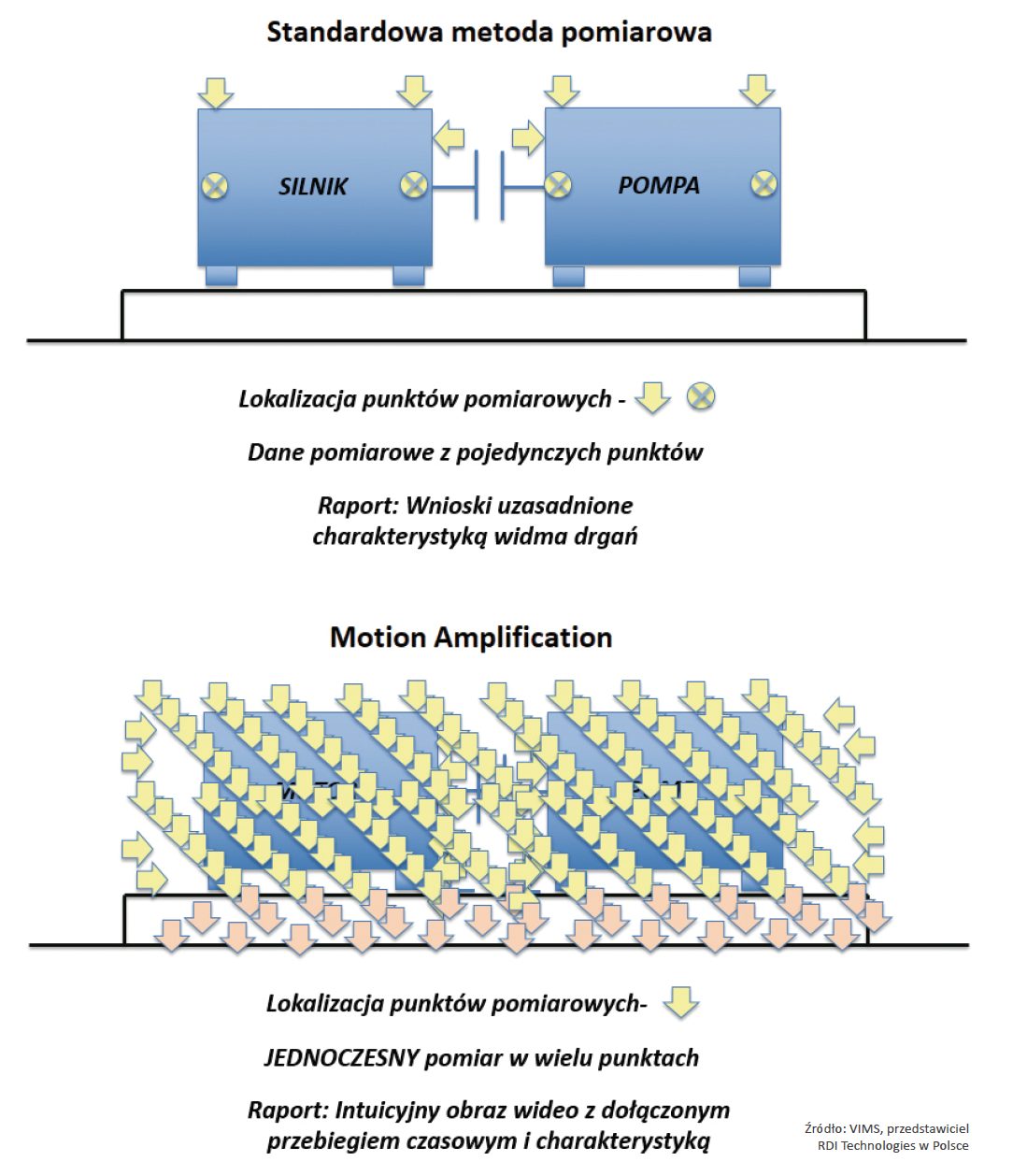

Następną metodą na naszej krzywej jest Motion Amplification (MA) – stosunkowo nowa metoda diagnostyczna, opatentowana przez RDI Technologies. O ile pomiary ultradźwiękowe czy analiza drgań były stosowane już w latach osiemdziesiątych ubiegłego wieku, o tyle metoda MA wykorzystywana jest od zaledwie kilku lat.

Motion Amplification w swoim zamyśle wykorzystuje szybkie kamery rejestrujące obraz z dużą częstotliwością oraz opatentowany algorytm przetwarzający zapisany film (rys. 4). Dzięki temu obraz drgań (niewidoczny dla ludzkiego oka) jest przestawiony na filmie wideo, a każdy piksel staje się czujnikiem ruchu (pomiar przemieszczeń i prędkości drgań).

Metoda ta ma jednak swoje plusy i minusy. Niewątpliwym plusem jest analiza wszelkich luzów czy drgań strukturalnych (niedokręcona podstawa urządzenia, źle zaprojektowane (wykonane) systemy rur wraz z podporami, niewyosiowanie). W przypadku analizy drgań wykorzystującej standardowe akcelerometry jest to również możliwe, np. przy wykorzystaniu analizy modalnej i ODS (Operational Deflection Shape), jest to jednak bardzo czasochłonne. W przypadku MA taki pomiar zajmuje zaledwie parę chwil. Minusem Motion Amplification jest zaś to, że metoda ta nie zmierzy tego, czego „nie widzi”, czyli np. łożysk czy części ruchomych wewnątrz maszyny (drgania przenoszą się na maszynę, jednak nie wskażą bezpośrednio, która część za to odpowiada).

Analiza oleju

Kolejną z metod na krzywej P-F jest analiza oleju czy bardziej ogólnie – analiza cieczy pracujących w maszynie. Analiza oleju jest nadal najpopularniejszą i najczęściej wybieraną metodą ze wszystkich cieczy. Na podstawie badanej próbki oleju silnikowego czy oleju przekładniowego można określić najważniejsze parametry użytkowe danego oleju, a dzięki m.in. analizie pierwiastków – również kondycję samej maszyny. Nadmiar przykładowych pierwiastków może świadczyć o problemach z podzespołami, np.:

→ żelazo – koła zębate, uszkodzenie wału, problem z łożyskami tocznymi (najczęściej występuje z chromem);

→ chrom – pierścienie tłokowe, łożyska, sworznie tłokowe, uszczelki, tuleje prowadzące; często można znaleźć z żelazem glin oraz chrom, gdyż w większości zużycie poszczególnych elementów spowodowane jest przez pył (tłoki – glin, pierścienie tłokowe – chrom, cylinder – żelazo);

→ ołów – prawie wszystkie powierzchnie pracy łożysk ślizgowych oraz połączenia lutowane wraz z cyną; zwykle występuje w obecności cyny i/lub miedzi;

→ miedź – główny składnik mosiądzu i brązu, wykorzystywanych najczęściej do łożysk ślizgowych (panewek).

Dzięki analizie oleju można również wydłużyć czas pracy oleju, gdyż zostanie on wymieniony na podstawie właściwości fizykochemicznych, a nie tylko zgodnie z zaleceniami producenta maszyny.

Warte podkreślenia jest to, że analiza oleju doskonale nadaje się do diagnozowania maszyn wolnoobrotowych.

Pomiary termowizyjne

Im bliżej problemu, czyli punktu F na krzywej, tym bardziej rośnie temperatura. Zanim ciepło stanie się wyczuwalne przez dotyk, zwłaszcza w przypadku urządzeń izolowanych czy bez dostępu do grzejących się części, można wykorzystać pomiary termowizyjne, będące kolejną metodą na krzywej P-F.

Termowizja, często zwana również termografią, polega na bezdotykowym badaniu rozkładu temperatury na powierzchni danego ciała, operując w paśmie średniej podczerwieni (długości fali od ok. 0,9 do 14 µm). Badania termowizyjne bazują na zasadach termodynamiki – głównie na tym, że ciepło jest produktem ubocznym prawie wszystkich przemian energetycznych (np. grzejące się łożysko, gdy zbliża się awaria czy poluzowany jest kabel elektryczny). Zgodnie z drugą zasadą termodynamiki, o przepływie ciepła mówimy tylko wtedy, kiedy występuje różnica temperatur. Ciepło przepływa od ciała o wyższej temperaturze do ciała o niższej temperaturze, aż do wyrównania.

Istnieją trzy rodzaje przepływu ciepła:

→ przewodzenie,

→ konwekcja (unoszenie),

→ emisja/absorpcja (promieniowanie).

Dokładność pomiaru w znacznej mierze zależy od posiadanego przyrządu. Obecnie większość kamer rejestrujących obrazy w podczerwieni zapewnia dokładność pomiaru na poziomie ±2°C lub 2%. Główne czynniki wpływające na pogorszenie jakości pomiaru to:

→ emisyjność ≤0,6,

→ różnice temperatur ≥30°C,

→ pomiary poza rozdzielczością kamery (zbyt duży przedmiot lub za duża odległość),

→ pole widzenia.

Przyczyn zmian temperatury może być wiele; mogą to być m.in.: niewyosiowanie silnika z urządzeniem, wzrost tarcia w łożyskach, luzy. Warto pamiętać, że dla łożysk tocznych temperatura nie powinna przekraczać temperatury otoczenia o więcej niż 60°C. W przeciętnych warunkach eksploatacyjnych przy temperaturze czynnika chłodzącego wynoszącej ok. +20°C temperatura ta powinna być na poziomie 50–60°C. W trudniejszych warunkach temperatura pracy może być wyższa, nie powinna jednak przekraczać 125°C, gdyż powyżej tego progu obniża się twardość bieżni oraz znacząco pogarszają parametry smaru.

W celu dokładnej weryfikacji usterki należy zawsze zestawiać termogramy z pozostałymi wynikami pomiarów.

Motor Circuit Analysis

→ Ostatnim elementem w zakresie predykcji na krzywej P-F jest Motor Circuit Analysis (MCA). Jest to zestaw metod oceny stanu technicznego urządzeń i sieci elektrycznych. Testy te dzieli się na dwie kategorie:

→ MCA online,

→ oraz MCA offline.

MCA online podlega dalszemu podziałowi na:

→ analizę prądową,

→ analizę napięciową.

Analiza prądowa skupia się na elementach wirujących. Za pomocą tej metody można wykryć poluzowane lub uszkodzone pręty klatki silnika, połamane pierścienie, niewyważenie rotora, a także problemy wynikające z niewyosiowania elementów zewnętrznych, takich jak sprzęgła czy pasy klinowe.

Analiza napięciowa natomiast identyfikuje problemy związane z jakością energii elektrycznej, np.:

→ harmoniczne,

→ odchylenia napięcia (wolne zmiany poziomu napięcia),

→ wahania napięcia (szybkie zmiany poziomu napięcia),

→ asymetria napięcia.

Metoda offline to przede wszystkim pomiary ukierunkowane na identyfikację problemów związanych z obwodami silnika, takich jak rezystancja uziemienia, impedancja czy pojemność.

Wybór sposobu postępowania

Zrozumienie słabych i mocnych stron każdej z metod diagnostycznych pozwala uświadomić sobie, że żadna z nich nie jest lepsza od innych, ale wszystkie razem stanowią doskonałe uzupełnienie całości. Można się oczywiście sprzeczać, która z metod powinna być zaimplementowana jako pierwsza, albo czy należy od razu skupić się na wszystkich. Z praktyki przemysłowej wynika, że najlepiej skupić się najpierw na najprostszych metodach, które w łatwy sposób dadzą pierwsze rezultaty – gdy zbyt zaawansowany sprzęt, wymagający dogłębnej wiedzy i doświadczenia, zostanie wdrożony jako pierwszy, technicy, którzy mieliby się tym zajmować, bardzo szybko się zniechęcą i wrócą do starych nawyków.

W związku z tym bardzo często jako pierwsze wdrażane są pomiary termowizyjne lub ultradźwiękowe. Kierując się łatwością obsługi, szerokością spektrum działania oraz krzywą P-F, bez wątpienia pierwszy wybór powinien paść na ultradźwięki. Dzięki dopasowaniu się do wąskiego zakresu wysokich częstotliwości ultradźwięki wykrywają subtelne zmiany w amplitudzie i jakości dźwięku generowanego przez pracujące urządzenia. Następnie poprzez heterodynowanie (przetwarzanie częstotliwościowe) normalnie niewykrywalnego sygnału uzyskuje się sygnał słyszalny w słuchawkach i możliwy do obserwowania na wyświetlaczu miernika. Sygnał ten można wykorzystać do tworzenia linii trendu, porównywania i analiz.

Spektrum zastosowania analiz ultradźwiękowych

Zostało udowodnione, że monitoring ultradźwiękowy zapewnia wczesne ostrzeżenie o awarii łożyska. Rozróżniono również różne stany awarii łożysk. Przyrost o 8 dB względem linii bazowej wskazuje wczesny stan przedawaryjny lub brak poprawnego smarowania. Przyrost o 12 dB względem linii bazowej oznacza początkowy stan uszkodzeń łożyska, a 16 dB – zaawansowany stan uszkodzeń łożyska. Odczyt 35–50 dB ponad linię bazową oznacza stan katastrofalny. Dla tych, którzy korzystają z ultradźwięków do analizy spektralnej, stany te można obserwować w dziedzinie czasu i częstotliwości (FFT). Co ważne, pomiary ultra-

dźwiękowe można stosować w odniesieniu do łożysk pracujących z dowolną prędkością, w tym również do łożysk wolnoobrotowych.

Poza łożyskami (tarcie) detekcja ultradźwiękowa obejmuje szeroki zakres wycieków próżniowych i ciśnieniowych, niezależnie od rodzaju gazu. W zależności od dźwięku instrumenty ultradźwiękowe wykrywają przepływ turbulentny gazu od strony wysokiego do strony niskiego ciśnienia wycieku. Dzięki cechom ultra-dźwięków lokalizacja wycieków jest szybka i łatwa. Decyduje o tym:

→ kierunkowość ultradźwięków, co sprawia, że są łatwe do wykrycia u źródła,

→ intensywność sygnału – im bliżej źródła, tym silniejszy sygnał dźwiękowy,

→ ustalona częstotliwość detekcji – lokalizacja wycieków jest łatwa nawet w głośnym otoczeniu.

Ta metoda świetnie nadaje się również do wykrywania takich zjawisk, jak młot wodny czy kawitacja.

Kolejnym z urządzeń, które mogą być diagnozowane z użyciem ultradźwięków, są odwadniacze parowe lub tzw. garnki kondensu. Odwadniacze różnią się od siebie sposobem pracy w zależności od typu urządzenia. Technologia ultradźwiękowa może być stosowana do określenia poprawności pracy każdego typu odwadniaczy: dzwonowych, termostatycznych, termodynamicznych czy pływakowo-termodynamicznych. Standardowo szuka się dwóch czynników poprawności pracy:

→ wewnętrznych przecieków: stan otwarty, częściowo otwarty, zamknięty,

→ modulacji: czy podczas pracy modulacja następuje zgodnie ze specyfikacją.

Aby jednoznacznie określić, czy odwadniacz pracuje prawidłowo, należy znać specyfikę pracy każdego ze wspomnianych urządzeń, by w łatwy sposób określić, kiedy zrzut kondensatu wykonywany jest w sposób właściwy. Mając tę wiedzę, samo użycie technologii jest dość proste i intuicyjne.

Kolejną właściwością ultradźwięków jest fakt, że potrafią wykryć ruch cząstek powietrza spowodowany jonizacją. Dzięki temu w łatwy sposób mogą zostać zdiagnozowane takie zjawiska fizyczne, jak wyładowania niezupełne/ulot, łuk elektryczny czy wyładowania koronowe. Miernik wykrywa dźwięki wysokich częstotliwości produkowane przez te zjawiska i przetwarza je częstotliwościowo (heterodyning) do zakresu słyszalnego. Charakterystyczne dźwięki towarzyszące tym zjawiskom można usłyszeć w słuchawkach, podczas gdy ich intensywność określona jest w decybelach na wyświetlaczu. Słyszalną sygnaturę korony, wyładowania niezupełnego i łuku można również nagrać i przeanalizować poprzez program służący do potwierdzania diagnozy i analiz.

Ważne jest, by śledzić te zjawiska i odpowiednio wcześniej reagować. Najbardziej destrukcyjna forma tych wyładowań, zwana koroną (powstaje przy napięciu powyżej 1 kV), tworzy ozon i tlenki azotu. Te z kolei w połączeniu z wilgocią tworzą kwas azotowy, który jest destrukcyjny dla większości dielektryków i pewnych kompozycji metalicznych, co skutkuje korozją. Ponadto wysoka energia w niektórych wyładowaniach powoduje uszkodzenia mechaniczne, elektryczne i termiczne. Oprócz strat energii z prądu zmiennego na liniach przesyłowych wysokiego napięcia korona może spowodować uszkodzenie powierzchni i rozłam powierzchni stałych izolacji, poważne skutki chemiczne lub straty transformatorów. Niektórymi popularnymi sprzętami rutynowo badanymi za pomocą ultradźwięków powietrznych są izolatory, transformatory, kable i rozdzielnice.

Warto również wiedzieć, że normalnie urządzenia elektryczne powinny być ciche, jednak niektóre z nich, np. transformatory, mogą tworzyć stały, 50-hercowy dźwięk lub dźwięki mechaniczne. Jest to jednak zupełnie inny dźwięk niż nieregularny, nierówny, strzelający dźwięk wyładowań elektrycznych.

W drugiej części artykułu zostaną przedstawione case studies – przykłady detekcji problemów w funkcjonowaniu urządzeń z użyciem opisanych metod.

Jerzy Halkiewicz – od 2013 r. menedżer regionalny na Polskę w UE Systems Europe. Odpowiedzialny za przedstawicielstwo handlowe, prowadzenie szkoleń wdrażających programy inspekcji ultradźwiękowych w zakresie detekcji wycieków sprężonych gazów, badania stanu łożysk (PdM), badania poprawności pracy odwadniaczy pary oraz urządzeń elektrycznych. Certyfikowany w zakresie Technologii Ultradźwiękowej (Cat. II), prowadzący szkolenia Cat. I.

Paweł Łęciński, CMRP – od blisko 10 lat związany z utrzymaniem ruchu i niezawodnością. Kierownik projektu wdrożenia programu niezawodności w ZT Kruszwica S.A. w Brzegu – zakładzie, który został zwycięzcą konkursu Fabryka Roku 2016. Laureat wielu krajowych i międzynarodowych nagród branżowych, w tym „Liderzy inżynierii poniżej 40” oraz CMRP of the Year 2017 (USA). Obecnie w strukturach regionalnych Bunge Limited.