Niektóre z pras przemysłowych są użytkowane od wielu lat, nawet od początku lat 50. XX w. Jak każda maszyna, prasa przemysłowa ulega procesom starzenia, czego początkowym objawem są dłuższe lub częstsze przestoje na czas wymiany podzespołów. Jednak z biegiem czasu części zamienne do przestarzałych maszyn mogą już nie być dostępne. Ponadto prasy mające kilkadziesiąt lat mogą nie być w stanie wytwarzać części spełniających wymagania XXI w. Rozwiązaniem jest oczywiście wymiana maszyny na nową, jednak nie zawsze jest ono optymalne.

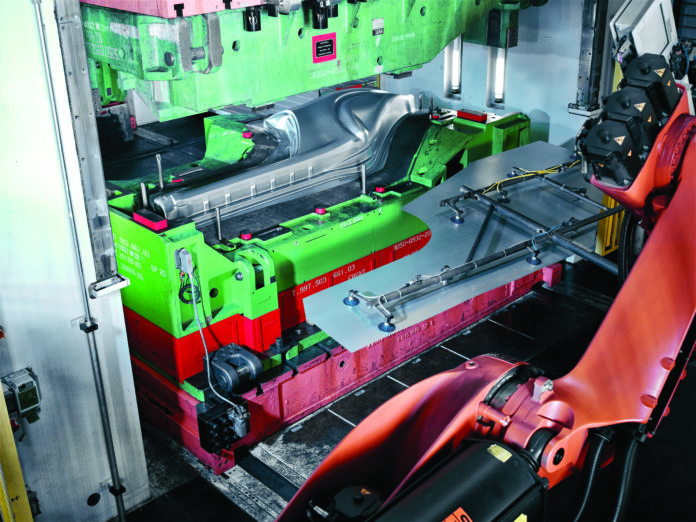

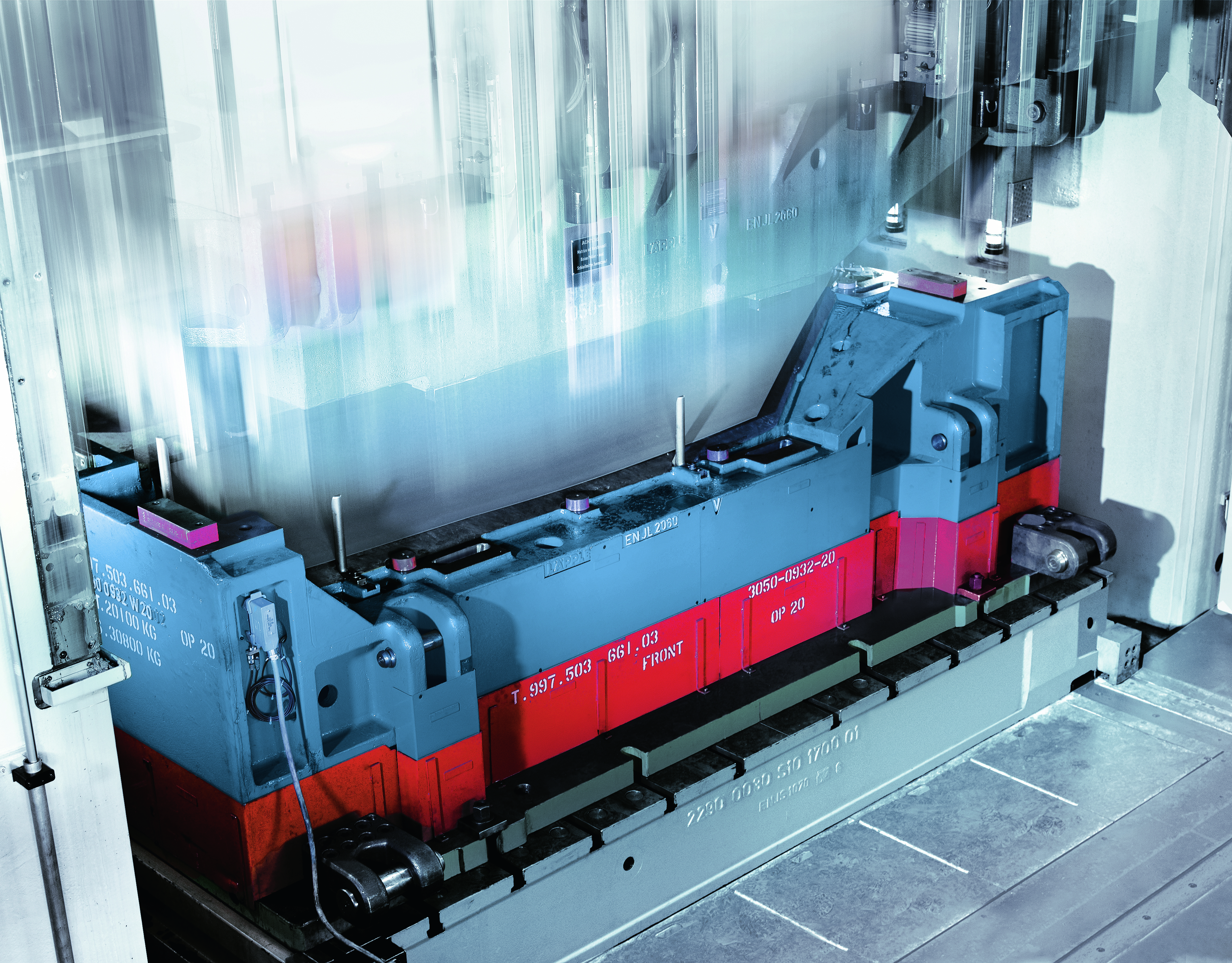

Dla dyrekcji większości zakładów kwestią podstawową przy rozważaniu inwestycji są koszty, szczególnie gdy w fabryce jest wiele maszyn wymagających wymiany. Ponadto wdrożenie nowej maszyny do ustalonego procesu i przepływu produkcyjnego może wymagać więcej czasu, czego efektem będzie dłuższy przestój niż w przypadku modernizacji starej maszyny. W szczególności prasy wytłaczające i kuźnicze są podstawowymi elementami wyposażenia wielu fabryk, a ich bezpośrednia wymiana mogłaby spowodować poważne zakłócenia w operacjach realizowanych przez zakład.

Oczywiście zdarzają się sytuacje, gdy jedynym słusznym rozwiązaniem jest zakup nowej maszyny. Jednak ponieważ większość pras zaprojektowana jest tak, by realizować swoje zadania przez wiele lat, modernizacja starszej maszyny często może przynieść zadziwiająco wysokie oszczędności i przedłużyć czas jej eksploatacji o kolejną dekadę lub więcej.

Jakich wyborów technologicznych należy zatem dokonać, rozważając modernizację? Czy można ją przeprowadzić bez przestojów? Jaka ilość modernizacji funkcjonalności jest naprawdę potrzebna? Czy modernizacja może wprowadzić starsze maszyny w erę Przemysłowego Internetu Rzeczy (IIoT)? Na te pytania postaramy się odpowiedzieć w artykule.

Oto 5 powodów, dla których warto rozważyć modernizację starszych pras przemysłowych.

1️⃣ Poprawa wydajności

Technologie wciąż się rozwijają, co daje użytkownikom szerszy zakres dostępnych opcji, niż kiedykolwiek przedtem. W pewnych sytuacjach zamiana starszej technologii na nową może być najlepszym wyborem w celu poprawy funkcjonowania maszyny. Modernizacja układu hydraulicznego istniejącej maszyny, polegająca na przerobieniu go z tradycyjnego na serwohydrauliczny lub hybrydowy, może w istotny sposób zwiększyć możliwości maszyny: dokładność i zakres regulacji prędkości, poprawę regulacji siły i momentu obrotowego oraz inne ulepszenia. Wszystkie te usprawnienia wynikają z zastosowania nowych technologii serwosystemowych. Dodanie serwomotoru do pompy hydraulicznej w celu stworzenia systemu hybrydowego może przynieść podobne korzyści.

Modernizacje polegające na zastosowaniu rozwiązań z zakresu techniki przemieszczeń liniowych mogą przynieść znaczne korzyści, szczególnie w odniesieniu do starszych pras. Na przykład, jeśli prasa ma prowadnice ślizgowe starszego typu, to ich wymiana na nowoczesne prowadnice toczne może w wysokim stopniu poprawić sprawność energetyczną maszyny. Ze względu na jej konstrukcję w prowadnicy ślizgowej generowany jest styk powierzchnia-powierzchnia, co powoduje zwiększenie tarcia i energii zużywanej przez maszynę.

Nowoczesne prowadnice ze swobodnymi elementami tocznymi (kulki, wałki) oferują niemal nieograniczone możliwości wyboru różnych opcji pod względem precyzji, uszczelniania, wymiarów i kształtów, dzięki czemu łatwo jest określić odpowiedni poziom modernizacji parametrów maszyny. Wymiana starszych podzespołów na nowe przynosi oszczędności kosztów eksploatacji maszyny, znaczne wydłużenie czasu jej eksploatacji oraz ogólne zwiększenie wydajności produkcji.

W przypadku mniejszych pras przejście z technologii hydraulicznej na elektromechaniczną może przynieść dodatkowe korzyści, takie jak zmniejszenie hałasu i zwiększenie czystości na hali fabrycznej. Maszyna nie wymaga już wymiany płynów hydraulicznych, zaś współczesne cylindry (siłowniki) elektromechaniczne charakteryzują się dużą siłą, precyzyjnym ruchem i ekstremalnie cichą pracą. Niektóre cylindry wykorzystują śruby kulowe lub wałeczkowe, w zależności od wymaganych sił, oraz przyczyniają się do zmniejszenia hałasu na hali fabrycznej, ponieważ nie pracuje w nich płyn hydrauliczny.

Jednak technologia elektromechaniczna ma ograniczony zakres zastosowań pod względem siły, wynoszący ok. 30 ton. Obciążenia dynamiczne podczas pracy maszyn oraz ich wymagany cykl pracy mogą dodatkowo zredukować ten zakres. Podczas gdy modernizacje polegające na wymianie układów hydraulicznych na elektromechaniczne są możliwe w pewnym zakresie aplikacji, to gęstość mocy napędów hydraulicznych oznacza, że większość pras z napędem hydraulicznym pozostanie w rodzinie hydrauliki.

Jednak nawet w tego typu aplikacjach związanych z dużymi siłami użytkownicy nadal mają możliwości zmniejszenia hałasu. Napędy pomp o zmiennej prędkości mogą zapewnić zmniejszenie hałasu podczas pracy maszyny nawet o 20 dB. Po zastosowaniu takich rozwiązań w wielu maszynach w jednej fabryce zmiana komfortu i wydajności pracy operatorów może być znaczna.

2️⃣ Większe bezpieczeństwo pracowników i maszyn

Wraz z postępem w technologii bezpieczeństwa oraz wprowadzanymi dodatkowymi wymaganiami w przepisach bezpieczeństwa starsze maszyny w swoim oryginalnym stanie mogą już nie spełniać wszystkich dzisiejszych wymogów w tym zakresie i mogą wymagać modernizacji, aby były zgodne z obecnymi standardami bezpieczeństwa. Mówiąc wprost, starzejąca się maszyna może spowodować zagrożenia środowiskowe i operacyjne, takie jak wycieki oleju, luźne oprzewodowanie lub awarie podzespołów.

Wykonanie niezbędnych napraw w celu rozwiązania problemów tego typu może być stosunkowo łatwe, jednak w technologii bezpieczeństwa dokonał się tak znaczący postęp, że realizowanie podejścia tylko reakcyjnego spowoduje utratę możliwości wykorzystania potencjału tej technologii, prowadzącego do poprawy bezpieczeństwa i zwiększenia wydajności produkcji.

Do niedawna definicja przycisku zatrzymania awaryjnego „E-stop” oznaczała natychmiastowe wyłączenie zasilania maszyny. Ta sprawdzona i niezbędna funkcja nie tylko zapobiega zranieniu operatora maszyny, lecz także chroni samą maszynę przez zatrzymanie poruszających się jej części, co zapobiega ich zniszczeniu i spowodowaniu dalszych uszkodzeń. Po wykonaniu naprawy maszyna jest znowu włączana i po długim okresie rozruchu powraca do swojego funkcjonowania. Poza tym dostępna obecnie technologia bezpieczeństwa to wynik znaczącego postępu.

Współczesne rozwiązania technologiczne w obszarze bezpieczeństwa eliminują długie cykle rozruchu maszyn przez wykorzystanie bardziej skomplikowanego podejścia do zwykłego blokowania specyficznych funkcji maszyny. Zamiast konieczności wyłączenia zasilania całej maszyny, umożliwia zatrzymanie tylko poruszających się elementów, tak więc maszyna może być bezpiecznie naprawiona, choć jest nadal podłączona do zasilania. Gdy pracownicy wykonujący naprawę zakończą swoje działania i opuszczą bezpiecznie maszynę, jej praca może być przywrócona bez konieczności dokonania rozruchu całości. Czas w ten sposób zaoszczędzony może być znaczącym wkładem w zwiększenie efektywności produkcji i wydajności maszyny, mierzonej w ilości produkowanych części na minutę, co zwiększy całkowitą efektywność wyposażenia (OEE). Mniej przestojów oznacza większą produktywność.

Poza elektroniką sterującą ulepszane są funkcje bezpieczeństwa w podzespołach maszyn. W celu poprawy bezpieczeństwa do obwodów hydraulicznych istniejących maszyn mogą być włączone bloki bezpieczeństwa pras. Wykorzystywane głównie w prasach ze stołem dolnym (downacting press), np. liniach tłoczących, maszynach do formowania na zimno i sprzęcie peryferyjnym, bloki bezpieczeństwa są elementami łatwymi do modernizacji, co sprzyja podniesieniu poziomu zabezpieczeń.

Kwestia bezpieczeństwa powinna być traktowana całościowo przy analizowaniu możliwości modernizacji zabezpieczeń. Jeśli zabezpieczenia nie są zintegrowane z układami sterowania maszyn, to nawet proste modernizacje, takie jak zainstalowanie wymienionych bloków bezpieczeństwa, będą nieskuteczne. Ciągle opracowywane są nowe układy sterowania, bloki bezpieczeństwa oraz programowalne sterowniki logiczne (PLC) bezpieczeństwa lub technologia wejść/wyjść (I/O). Oferują one nowe możliwości w zakresie poprawy i zwiększenia poziomu bezpieczeństwa w przemyśle produkcyjnym.

Wszystkie te funkcje i komponenty bezpieczeństwa mogą być wdrożone w zakładzie, jednak jeśli nie zostaną podłączone do infrastruktury bezpieczeństwa maszyn, będą miały małą wartość dla produkcji.

3️⃣ Skrócenie cyklu produkcyjnego i zmniejszenie kosztów operacyjnych

Modernizacja otwiera zwykle dostęp do wielu niewykorzystanych dotąd możliwości. Wśród nich znajdują się: skrócenie cyklu produkcyjnego, ulepszenie procesu ciągłego doskonalenia (continuous improvement proces – CIP) oraz poprawa bezpieczeństwa. Zwiększenie wskaźnika OEE jest kolejną korzyścią z modernizacji maszyny z wykorzystaniem nowoczesnych podzespołów, co przekłada się na lepszą jakość wyrobów, większą wydajność produkcji oraz dyspozycyjność maszyny.

Podstawą przy rozważaniu ogólnej efektywności produkcji i zrozumieniu tego, co dzieje się z istniejącymi maszynami, jest wykorzystanie analityki. Postępy w oprogramowaniu do analizy danych umożliwiają użytkownikom głębsze spojrzenie na różne czynniki związane z produkcją, takie jak dyspozycyjność sprzętu, wielkość produkcji oraz informacje o nieprawidłowościach. Takie oprogramowanie jest prostym rozwiązaniem, służącym do podejmowania przemyślanych decyzji dotyczących tego, które elementy produkcji mogą uzyskać korzyści z modernizacji.

W przypadku starszych pras możliwość zbierania takich informacji jest dobrym pierwszym krokiem w procesie podejmowania decyzji o modernizacji i może pomóc w określeniu korzyści, jakie może ona przynieść.

Jeśli chodzi o efektywność energetyczną, to podczas analizowania potencjalnych możliwości w zakresie modernizacji pras należy zawsze w pierwszej kolejności przyjrzeć się możliwości eliminowania marnotrawstwa energii. Przeciekające węże i zużyte podzespoły mogą powodować, że cały układ hydrauliczny pracuje ciężej, co zwiększa koszty pracy maszyny. Wyeliminowanie marnotrawstwa energii to realna możliwość uzyskania oszczędności.

Jeżeli dane sugerują, że po zmodernizowaniu wielu maszyn uzyskane oszczędności energii mogą być istotne, to należy zbadać w pierwszej kolejności możliwość modernizacji z wykorzystaniem nowoczesnych technologii napędów pomp o zmiennej prędkości. Pompy te dostarczają moc na wymaganym poziomie tylko wtedy, gdy jest to konieczne podczas działania prasy, oferując w ten sposób oszczędności energii od 30 do 80% przy typowej pracy tej maszyny. Tak więc nawet wtedy, gdy energia jest tania, modernizacja pras dzięki najnowszej technologii umożliwiającej zwiększenie efektywności energetycznej może przynieść znaczne oszczędności kosztów oraz zmniejszyć hałas panujący w zakładzie.

4️⃣ Lepsza widoczność procesów realizowanych w zakładach

Obie technologie, elektromechaniczna i hydrauliczna, obecnie często oferują możliwość samodiagnostyki i włączenia do sieciowych systemów komunikacji, które mogą pomóc producentom uzyskać korzyści.

Obecnie pojawiają się też inne nowe produkty, które są specjalnie zaprojektowane do podłączania starszych maszyn do sieci wymiany danych. Technologia ta została początkowo zademonstrowana na tokarce używanej przez Roberta Boscha, pochodzącej z lat 80. XIX w. Poprzez dodanie czujników do kluczowych podzespołów funkcjonalnych i podłączenie ich do prostych urządzeń sprzętowych z interfejsem webowym możliwe jest uzyskanie realnej wartości z danych, o których nawet nie myślano, że mogą być dostępne.

Otrzymanie tych danych może się okazać bardzo ważne, szczególnie przy rozważaniu większej modernizacji lub nawet zakupu nowych maszyn. Może pomóc w procesie jednoznacznego zdefiniowania istniejącego w firmie problemu. Na przykład zbieranie danych dotyczących OEE i monitorowanie pracy maszyny może przynieść informację, że prasa działa świetnie albo że oczekuje na części zamienne, które nie przychodzą wtedy, gdy powinny. Dzięki danym otrzymywanym w czasie rzeczywistym producenci mogą wiedzieć, co dzieje się w ich zakładach w dowolnym miejscu i czasie. Czujniki mogą być skalibrowane tak, aby monitorowały zużycie lub temperaturę części maszyn i informowały w sposób ciągły operatorów o działaniu poszczególnych pras lub realizowaniu innych kluczowych procesów produkcyjnych.

Możliwości zdobywania danych i działania na ich podstawie są dosłownie nieograniczone w dzisiejszym usieciowionym świecie. W rzeczywistości przy mądrym wdrożeniu zintegrowane z maszynami czujniki mogą nawet wspomóc procedury przewidywania problemów z produkcją przed ich wystąpieniem i alarmowania operatorów maszyn, aby zawczasu podejmowali odpowiednie działania.

Przykładowo, należy rozważyć monitorowanie momentu obrotowego. W prasie, gdy napęd śrubowy zaczyna się zużywać, moment obrotowy silnika wymagany do obrotu śrubą się zwiększa. Jeśli serwonapęd wykryje zwiększony moment obrotowy, może automatycznie wysłać powiadomienie, co pozwoli pracownikom działu operacyjnego na podjęcie działań, zanim maszyna się zepsuje. Zmniejsza to prawdopodobieństwo przestoju spowodowanego nieplanowaną naprawą. Potencjał poprawy wskaźnika OEE jest ogromny dzięki tego typu rozwiązaniom, w szczególności w perspektywie szerokiego wdrożenia technologii IIoT.

5️⃣ Modernizacje technologii

Automatyzacja i innowacje technologiczne szybko się rozwijają. Trudno być na bieżąco ze wszystkimi nowościami, a te mogą dać firmie przewagę konkurencyjną. Dlatego skuteczne przeprowadzenie modernizacji daje firmom wiedzę na temat najnowszych technologii, a także doświadczenie praktyczne. Nawet zwykłe skonsultowanie się z kompetentnymi doradcami na temat działań, jakie można podjąć w zakładzie, może przynieść nowe, praktyczne informacje. Przeprowadzenie modernizacji jest decyzją o kluczowym znaczeniu.

Podczas jej podejmowania inżynierowie produkcji i operatorzy maszyn muszą wziąć pod uwagę, które czynniki są najważniejsze dla ich działalności, aby firma pozostała konkurencyjna i nadal dostarczała produkty wysokiej jakości. Modernizacja może nawet ujawnić inne opłacalne ulepszenia operacji realizowanych w zakładzie, w szczególności dzięki analizom wskaźnika OEE w całym systemie produkcyjnym.

Nawet wtedy, gdy producent rozpoczyna od małych inwestycji, modernizując obecny sprzęt, gdy musi zainwestować w nowe maszyny, wiedza uzyskana podczas modernizacji pomoże w bardziej efektywnym oszacowaniu możliwości zakupu takiego nowego sprzętu.

Podsumowanie

Prasy przemysłowe przez długi czas były „końmi pociągowymi” przemysłu produkcyjnego, od których oczekiwano pracy przez wiele lat przy minimalnej ilości prac konserwacyjnych. A ponieważ wiele z tych maszyn tak właśnie funkcjonuje, łatwo jest przeoczyć okazję do wprowadzenia ulepszeń lub przewidzieć nadchodzącą awarię. Jednak dzięki bardzo szybkim postępom w technologii połączeń sieciowych oraz działaniu systemów dedykowanych procesom przemysłowym, zarówno elektromechanicznych, jak i hydraulicznych, nigdy przedtem nie było lepszej okazji do rozważenia modernizacji pras przez wymianę ich podzespołów na nowoczesne.

Zoptymalizowana funkcjonalność maszyn i dodatkowe funkcje bezpieczeństwa mogą zwiększyć wydajność produkcji oraz wartość wskaźnika OEE, a ponieważ przemysł staje się coraz bardziej usieciowiony, producenci mogą czerpać większe korzyści, stosując systematyczne podejście krok po kroku do realizacji w praktyce tego usieciowionego środowiska produkcyjnego. Modernizacja pras jest jednym z możliwych tego typu kroków. Jest ona bardziej opłacalna niż wymiana całej maszyny na nową i może przygotować starą prasę na cale lata dalszej pracy. Dzięki wdrożeniu właściwej strategii modernizacji prasy przemysłowe mogą pracować lepiej niż kiedykolwiek przedtem.

Brian Van Laar – starszy inżynier sprzedaży, Andrew Binversie – menedżer ds. aplikacji pras, Nathan Davis – menedżer produktu ds. napędów śrubowych, Monte Swinford – regionalny menedżer ds. automatyki oraz Ken Rayden – menedżer ds. układów sterowania, firma Bosch Rexroth.