Rewolucja przemysłowa dała ludziom możliwość wykorzystania ogromnej mocy urządzeń mechanicznych i stworzyła prawdziwych tytanów przemysłu. Dzisiaj nadal stosuje się silniki o mocy większej niż kiedykolwiek, a jedną z maszyn, które przetrwały próbę czasu, są komercyjne sprężarki powietrza.

Sprężarki te dostarczają sprężone powietrze do dużych warsztatów samochodowych, fabryk

i całych zakładów produkcyjnych. Duża moc – to duża inwestycja, stąd tak ważny jest umiejętny dobór sprężarki powietrza, która nie będzie generować nadmiernych kosztów eksploatacyjnych. Wskazanie kryteriów, jakie powinny spełniać urządzenia i przedstawienie oferty rynkowej jest celem tego raportu.

Rodzaje sprężarek powietrza

– W przemyśle jesteśmy w stanie spotkać się głównie z trzema rodzajami sprężarek – Tomasz Zieliński, kierownik Działu Sprężarek i Uzdatniania Powietrza w Air-Com. Wylicza:

1. Sprężarka tłokowa: chyba najbardziej rozpowszechniony rodzaj sprężarki, który znają również użytkownicy niezwiązani z przemysłem. Stosowana głównie przy drobnych pracach z wykorzystaniem sprężonego powietrza, np. szlifowanie, przedmuch, lakierowanie. Niestety charakteryzują się niskimi wartościami wydajności, dużą głośnością oraz przy dużych przeciążeniach w pracy, mogą ulec awarii. Jednak ich niewątpliwym plusem jest stosunkowo niski koszt inwestycyjny.

2. Sprężarka śrubowa: w przemyśle najbardziej rozpowszechniony rodzaj używany w 90% zakładów produkcyjnych, które mają aplikacje albo narzędzia, które wymagają ciągłego zasilania sprężonym powietrzem. Sprężarki te charakteryzują się względnie szybkim czasem amortyzacji oraz dużą niezawodnością. Są one przeznaczone do pracy ciągłej, jednak przy pracy przerywanej również dadzą sobie radę, przechodząc na pracę w biegu jałowym. Sprężarki śrubowe charakteryzują się wyższymi kosztami inwestycyjnymi oraz eksploatacyjnymi, jednak posiadają o wiele większy zakres wydajności niż sprężarki tłokowe.

3. Sprężarka łopatkowa: spotykane w przemyślę, rzadziej niż sprężarki śrubowe, jednak są one idealnym rozwiązaniem, gdy zakład produkcyjny potrzebuje nieprzerwanie bardzo dużych ilości sprężonego powietrza. Idealne zastosowanie takich sprężarek jest np. w zakładach, gdzie konsumpcja sprężonego powietrza jest bardzo duża, a sprężone powietrze jest potrzebne w sposób ciągły np. 2 albo 3 zmiany. Charakteryzują się dużymi kosztami inwestycyjnymi w stosunku do sprężarek śrubowych.

Drugą kategorią, która jest dość mocno rozpowszechniona, to jest podział na sprężarki olejowe oraz sprężarki bezolejowe. Różnica między tymi dwoma rodzajami jest w miarę oczywista, tzn. moduł sprężający w przypadku sprężarek olejowych jest zanurzony w kąpieli olejowej albo jest on smarowany przez olej. W przypadku sprężarki bezolejowej taka sytuacja nie ma miejsca. Sprężarki bezolejowe są używane w przemyśle np. w branży spożywczej albo farmaceutycznej. Sprężarki bezolejowe mogą również być wykorzystywane w przemyśle, kiedy jest wymóg, aby powietrze dostarczane do konkretnych procesów było pozbawione oleju. Oczywiście jest również obszerny dział uzdatniania sprężonego powietrza, który zajmuje się filtracją i osuszaniem powietrza w celu otrzymania optymalnych warunków pracy. – Kwestia zastosowanego rozwiązania jest narzucana dla konkretnych przedsiębiorstw za pośrednictwem rynku, jak również preferencji inwestora oraz kosztów eksploatacyjnych – kończy Tomasz Zieliński, kierownik Działu Sprężarek i Uzdatniania Powietrza w Air-Com (www.air-com.pl).

Wymagania techniczne

Sprężarki muszą wypełniać wymogi aktualnych przepisów o prostych urządzeniach ciśnieniowych (Dyrektywa „PED” – UE) dostępnych na stronach UDT lub u lokalnych inspektorów UDT oraz wymagania Dyrektywy Maszynowej (także unijnej). Ponadto normy techniczne: PN-ISO 1217 (badania odbiorcze sprężarek wyporowych), PN-ISO 8573.1 (czystość sprężonego powietrza), ISO 11011 (metody pomiarów i audytów systemów sprężonego powietrza). Warto także wspomnieć, że od 2024 w Unii Europejskiej wchodzi wymóg, aby dostarczana sprężarka miała sprawność izentropową powyżej 74%.

Również energooszczędność urządzeń jest określona w konkretnych normach technicznych. – Warto sprawdzić, czy producent w aspekcie wydajności opiera się na normie ISO 1217:2009 aneks C – przypomina Witold H. Molicki, application manager w Kaeser Kompressoren Sp. z o.o. – Żeby jednocześnie urządzenia były maksymalnie energooszczędne, powinniśmy wybierać urządzenia z silnikami klasy IE3 i wyższej. Przy sprężarkach z falownikiem warto pamiętać, że klasa tyczy się całego zespołu napędowego, na który składa się falownik, przewody oraz silnik – tu warto patrzeć na urządzenia z klasą IES2. Jednak, jak zauważa Grzegorz Giebień, sales&marketing manager w Pneuma, coraz częściej producenci wprowadzają do standardowego wyposażenia sprężarek silniki o lepszej klasie IE4, ponieważ świadomość użytkowników i oczekiwania rynku rosną w tym zakresie.

Powyższe parametry pozwalają nam wyznaczyć współczynnik mocy specyficznej. Parametr ten określa, ile kilowatów musimy zużyć, żeby wytworzyć 1m3 sprężonego powietrza o nadciśnieniu 7 bar. Pozwala on jednoznacznie określić, ile będzie użytkownika kosztować sprężone powietrze przy prognozowanym lub znanym zużyciu medium, inaczej mówiąc, która sprężarka wytwarza więcej sprężonego powietrza przy niższym zużyciu energii.

Parametry dobrej sprężarki

Tam, gdzie w grę wchodzi wysokie zużycie energii, nie ma miejsca na sprzęt niskiej jakości. – Dobry kompresor powinien spełniać obowiązujące normy prawne i dyrektywy, a przy tym powinien być cichy, posiadać tłumiki wibracji, oferować dobry dostęp serwisowy i oczywiście być trwały – wylicza Witold H. Molicki. Warto pamiętać również o sterowniku sprężarki, na którym będziemy mogli sprawdzić czas do następnego przeglądu lub ewentualne powiadomienia o stanie pracy. Dla naszego spokoju powinniśmy również sprawdzić, czy kupowany kompresor ma wsparcie serwisowe na terenie kraju. Należy również pamiętać, że część kompresorów podlega obowiązkowi pełnego dozoru z racji wielkości zbiorników separatora oleju i ciśnienia dopuszczalnego. Istotnym jest więc, aby wraz z sprężarką dostarczone zostały stosowne dokumenty pozwalające na rejestrację w Urzędzie Dozoru Technicznego.

Dobra sprężarka powietrza powinna spełniać następne parametry:

- Zapewnienie parametrów oczekiwanych w procesie technologicznym, czyli ilość powietrza np. w [m³/min], jego ciśnienie np. w [bar], jakość sprężonego powietrza, tj. resztkowa zawartość oleju, cząstek stałych i wilgoci,

- Niezawodność dostaw sprężonego powietrza;

- Trwałość, czyli zachowanie optymalnych parametrów systemu przez długi czas. W szczególności żywotność stopnia śrubowego – najważniejszego podzespołu każdej sprężarki śrubowej;

- Energooszczędność, czyli niskie nakłady na energię. Najbardziej miarodajnym parametrem jest w tym przypadku tzw. współczynnik mocy specyficznej wyrażany w kW/m3/min.

– Należy tutaj wspomnieć o sercu sprężarki tj. stopniu sprężającym, gdyż głównie ten element odpowiada za proces sprężania – podkreśla Tomasz Gregorczyk, Menedżer Produktu ds. sprężarek BOGE w Aerzen Polska. – Jego sprawność jest bardzo mocno powiązana z prędkością obwodową śrubowych rotorów. Ta z kolei jest wysoka, gdy mamy bardzo wysokie obroty albo dużą średnicę rotorów, przy czym trwałość stopnia śrubowego rośnie z wielkością łożysk oraz obniżaniem obrotów roboczych. Dlatego też optymalnym rozwiązaniem wydaje się stopień śrubowy o wysokiej sprawności i jednocześnie o możliwie najniższych obrotach, z dużą średnicą rotorów i dużymi łożyskami.

Znaczenie jakości powietrza, na przykładzie sprężarek smarowanych olejem oraz tzw. bezolejowych, podkreśla Krzysztof Kornacki, doradca ds. techniczo-handlowych w Pneumat System Sp. z o.o. W przypadku tych pierwszych podstawowym wymaganiem jest zapewnienie skutecznego zatrzymania / odseparowania oleju służącego do smarowania zespołu sprężającego. Decydując się na sprężarkę tzw. bezolejową, należy także zastosować odpowiednią filtrację (i zwykle osuszacz). W przypadku sprężarek olejowych montaż filtrów wydaje się oczywisty. Należy pamiętać, że powietrze ze sprężarki bezolejowej na wyjściu zawiera nie tylko wodę, ale także niewielkie ilości substancji ropopochodnych i innych chemicznych z atmosfery oraz cząstki stałe – pyły, ale również cząsteczki metali i uszczelnień pochodzące z ruchomych komponentów wewnętrznych sprężarki. Doświadczenie wskazuje, że 80% zanieczyszczeń to cząsteczki mniejsze niż 2 mic.

Jak wybrać sprężarkę przemysłową

Tomasz Zieliński, kierownik Działu Sprężarek i Uzdatniania Powietrza w Air-Com, na początek radzi kupującemu odpowiedzieć na trzy pytania:

1. Jakiego minimalnego ciśnienia potrzebują urządzenia/aplikacje/maszyny?

- Ile powietrza potrzebują urządzenia/aplikacje/maszyny?

- Jak będzie wyglądała instalacja sprężonego powietrza (rozpiętość instalacji) oraz w jakim trybie będą pracować poszczególne maszyny/aplikacje?

Marek Staruszkiewicz, prezes Czemar Sp. z o.o. proponuje wykonać audyt. – Często przeprowadza się go w celu zastosowania kompleksowych rozwiązań. Prawidłowe zaprojektowanie i wykonanie instalacji pneumatycznej wymaga wiedzy i doświadczenia, które posiada nasz zespół inżynierów i techników. Zaprojektowanie instalacji dystrybucji sprężonego powietrza musi być dostosowane do indywidualnych potrzeb i wymagań planowanych procesów produkcyjnych. Jednocześnie zbudowanie szczelnego i funkcjonalnego systemu dystrybucji zapewni odpowiednie zasilanie urządzeń pneumatycznych. Zastosowanie odpowiednich złączy pneumatycznych, profesjonalizacji realizowanych zadań i poczucie odpowiedzialności gwarantuje uzyskanie systemu odpowiadającego potrzebom prowadzonego zakładu.

Grzegorz Giebień z Pneuma wskazuje też miejsce posadowienia sprężarkowni. – Wybierając odpowiednie miejsce pod ustawienie systemu wytwarzania sprężonego powietrza, trzeba przewidzieć odpowiednią przestrzeń dla urządzeń oraz wentylację pomieszczenia – tłumaczy. – Idealnie, gdy pomieszczenie posiada dwie lub min. jedną ścianę zewnętrzną, aby zrobić w niej czerpnię i wyrzut gorącego powietrza.

Jak wspomina Joanna Staruszkiewicz, proukrent Czemar Sp. z o.o., bardzo ważne jest, aby sprężarka wraz z urządzeniami towarzyszącymi pracowała w odpowiednich warunkach. Pomieszczenia powinny być wyposażone m.in. we właściwą i sprawną wentylację, czerpnie świeżego powietrza, wyrzut gorącego powietrza. Oprócz tego należy pamiętać o odpowiedniej temperaturze otoczenia pomiędzy 4-40°C, odpowiednim podłożu zgodnym ze standardem przemysłowym oraz o swobodnym i łatwym dostępie do sprężarki. Odpowiednio przygotowane miejsce do pracy urządzenia, pozwala na sprawne funkcjonowanie sprężarki a w przypadku awarii czy naprawy na skuteczne przeprowadzenie usług serwisowych.

Najtańsza – dla kogo

– Na pytanie: jaka powinna być sprężarka powietrza, najprościej jest odpowiedzieć: „najtańsza” – kwituje Wojciech Kwaśnicki, główny doradca techniczny i właściciel Comest. – Ale my patrzymy na kwestie kosztów przez pryzmat działalności. Większa firma, której produkcja to procesy rozłożone w czasie, z powodzeniem może „iść w śruby” z wtryskiem oleju. Z kolei ten sam charakter zużycia powietrza (duża ilość, długie okresy użytkowania), ale w branży spożywczej lub farmaceutycznej, wykluczy kompresory olejowe. – Zatem dwie kluczowe kwestie: charakter produkcji i dobór zgodny z zapotrzebowaniem – podsumowuje Kwaśnicki. – Następnie określamy zapotrzebowanie – i wtedy możemy już tworzyć różne warianty. Łączymy sprężarkę stałoobrotową ze zmiennoobrotową, kilka sprężarek ze sterownikiem nadrzędnym, a jeśli to możliwe (i uzasadnione ekonomicznie), możemy dołożyć odzysk ciepła. – Dziś dobrze przeprowadzona inwestycja w sprężarki, to proces kilkakrotnego sprawdzania możliwości – kosztów i prawdopodobnych oszczędności. Z reguły, im większa moc kompresora, tym więcej trzeba przemyśleć – podkreśla Kwaśnicki. – To oczywiste, bo koszty rosną wraz z wielkością urządzenia. Te energetyczne oraz serwisowe. I właśnie serwis jest kolejnym elementem, który trzeba brać pod uwagę przy obliczaniu „najtańszej” sprężarki. Są to kwoty, które warto zabudżetować, bo konserwacja kompresora wiąże się z gwarancją. Poza tym brak konserwacji już kilka razy pokazał, że awaria jest droższa niż okresowe przeglądy.

– Każda sprężarka ma swoje wady i zalety, każda ma określone zastosowanie i moc – mówi Katarzyna Kostecka z firmy Czemar. – Często kontakt ze specjalistami w branży sprężonego powietrza rozwieje wszelkie wątpliwości i pomoże dobrać urządzenie pod specyfikę prowadzonej branży. Czemar Sp. z o.o. ma wykwalifikowany zespół doradców handlowych służących radą i wsparciem na każdym etapie wyboru maszyny z zakresu sprężonego powietrza.

Nie zapotrzebowanie, ale moc

Krytycznie do priorytetowej roli zapotrzebowania i czystości powietrza odnosi się Tomasz Gregorczyk. – Obecnie „dawne” podejście do selekcji sprężarek, czyli określenie, jakie jest maksymalne zapotrzebowanie na sprężone powietrze przy określonym ciśnieniu oraz jakie są wymogi czystości powietrza, nie do końca się sprawdza – ocenia. – Otóż większość kosztów posiadania sprężarki w czasie jej „życia technicznego”, to koszty energii pobierane przez sprężarkę, gdyż stanowią one nawet do 70% całkowitych kosztów, podczas gdy koszty zakupu to tylko 20%, a koszty serwisu ok. 10%. – Jednym z lepszych indykatorów będzie moc specyficzna (kW/m3/min), czyli kilowaty energii pobranej z gniazdka, podzielone na metr sześcienny na minutę na tłoczeniu. Jest to prawdziwy parametr świadczący o efektywności sprężarki, a w połączeniu z kosztem jej zakupu jest dobrym wskaźnikiem prawdziwej wartości sprężarki. Moc specyficzną można łatwo porównać do wskaźnika zużycia litrów paliwa na 100 km – wskaźnika stosowanego w przemyśle samochodowym, ułatwiającego użytkownikom podjęcie decyzji co do zakupu. Należy jednakże pamiętać, iż moc specyficzna odnosi się do stałych warunków otoczenia i – w przypadku sprężarek stałoobrotowych – maksymalnej wydajności sprężarki, czyli wydajności, z którą tak naprawdę rzadko pracuje, zwłaszcza w przewymiarowanych układach.

„Wydajność” a „efektywność”

Kiedy mechanik mówi o wydajnej sprężarce, to ma na myśli ilość powietrza, jaką dostarcza sprężarka. Jednak dla kupującego wydajność będzie zapewne oznaczać ilość zużytej energii elektrycznej. – Sprawność ogólna sprężarek, z jakimi miałem do czynienia, wahała się od 5% do 15%. Reszta (czyli większość) zużytej do sprężania energii elektrycznej zamienia się na ciepło, do którego dalej wrócę – mówi Wojciech Halkiewicz, właściciel 7bar. – To obrazuje, jak drogą energią jest sprężone powietrze (jest nawet 6-20 razy droższe od energii elektrycznej). To niestety nie koniec dramatu, bo skutkiem „niedopasowania” sprężarek do potrzeb sieci odbiorczej są inne straty energii – związane z tym „przesunięciem regulacyjnym” – sprężarki po prostu nie mogą w 100% liniowo reagować na zmiany poboru, w związku z tym, nawet regulując się według najlepszych metod, muszą czasem pracować na biegu jałowym, wyłączać się i załączać, z czym wiążą się dodatkowe nakłady energii. Osoby odpowiedzialne za sprężarki w zakładach produkcyjnych wkładają ogromny wysiłek, żeby wytwarzać sprężone powietrze z możliwie najwyższą sprawnością, żeby niezawodność sprężarek była najwyższa, a ich praca skutkowała możliwie najmniejszą emisją CO2, żeby dostarczały czyste powietrze zgodne z wymaganiami, a ich cena i serwis powodowały możliwie bezpieczny energetycznie i znośny ekonomicznie kompromis. Sprężarka na biegu jałowym pobiera 20-30% mocy znamionowej w dociążeniu (ale w bardzo wielu przypadkach pomiary wykazały ten pobór nawet na poziomie 50% mocy znamionowej!), a nie dostarcza powietrza. Metody regulacji sprężarek i układów wielosprężarkowych, o których w kolejnym akapicie, mają pomóc w unikaniu takich sytuacji.

Ciśnienia robocze

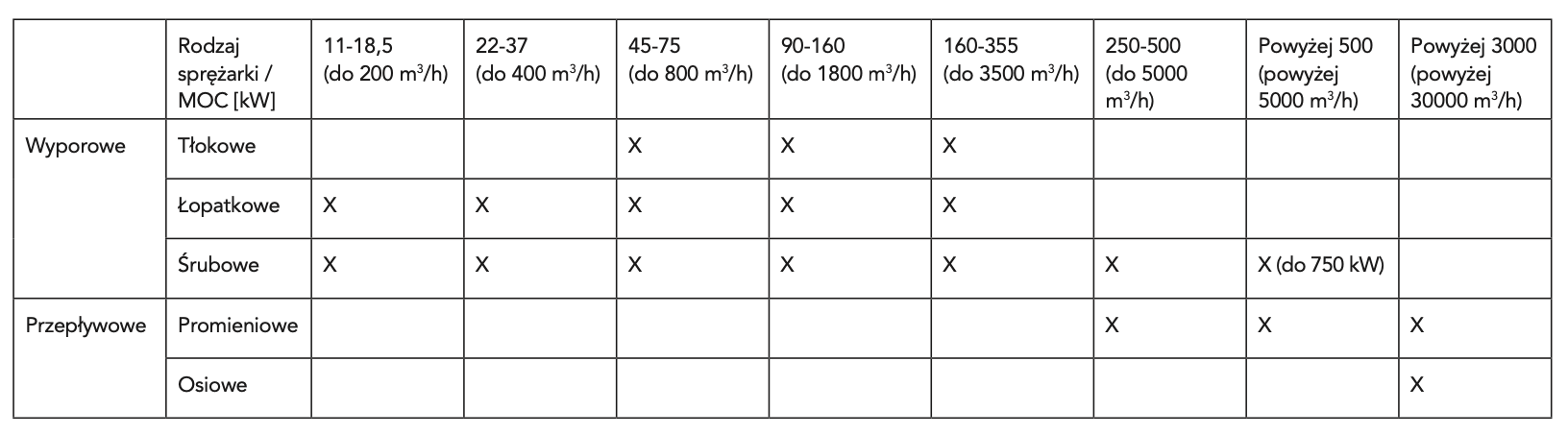

Wojciech Halkiewicz: – Pracujemy dla przemysłu, gdzie nie zdarza się nam pracować ze sprężarkami mniejszymi niż 11 kW mocy zainstalowanej, stąd poniższe zestawienie nie ujmuje mniejszych jednostek. Podział sprężarek związany jest także z ich ciśnieniami roboczymi, ale na potrzeby artykułu zakładam, że Czytelnika najbardziej interesuje zakres sprężarek o ciśnieniu 3,5-13 bar. Praktyka pokazuje, że o wyborze rodzaju sprężarki decyduje oczywiście TCO (total cost of owneship), ale także zakres jej regulacji oraz sposób dopasowania kombinacji sprężarek do profilu poboru sprężonego powietrza. Ważna będzie wielkość wymaganego strumienia wydajności, a bardzo przybliżone zestawienie z podziałem na najpopularniejsze typo-grupy wygląda tak:

Ciepło, ciepło

Ze względu na zjawiska fizyczne zachodzące w procesie sprężania gazu sprężarka przemysłowa jest „fabryką ciepła”, podczas gdy użytkownikowi zależy na dużej (oczekiwanej) wydajności przy jak najniższym wzroście temp. powietrza opuszczającego sprężarkę. – Dlatego w przypadku sprężarek śrubowych o dużej wydajności (lub tzw. turbo) w wielu przypadkach warto rozważyć wybór modelu chłodzonego wodą lub z zainstalowanym wymiennikiem ciepła, które odzyskując ze sprężarki można wykorzystać np. do ogrzewania pomieszczeń lub podgrzewania wody użytkowej lub technologicznej – radzi Krzysztof Kornacki. Ze względów praktycznych i dla oszczędności energii – w niektórych przypadkach – dla ciśnień niższych warto rozważyć zastosowanie dmuchawy, zamiast sprężarki np. 7 bar z reduktorem ciśnienia.

Wojciech Halkiewicz: – Jeśli w zakładzie jest zapotrzebowanie na ciepłą lub zimną wodę, to 60-70% mocy znamionowej sprężarki w dociążeniu jesteśmy w stanie zamienić na ciepłą wodę o temperaturze powyżej 70-75oC, albo ok. 33% mocy sprężarki w dociążeniu zamienić na zimną wodę o temperaturze 8-20oC. Takie układy zwiększają sprawność energetyczną zakładu i poprawiają komfort cieplny sprężarek. Widać więc, że wymagań technicznych wobec sprężarek jest sporo. Zwraca też uwagę na marnotrawienie wydmuchiwanego powietrza. – W zakładach produkcyjnych dochodzi do zbyt wielu wycieków (statystycznie jest ich 10-30% zależnie od branży i kultury technicznej), zbędnych wydmuchów, których statystycznie jest 10% produkowanego strumienia. Często też działy produkcyjne wymuszają dostawę ciśnienia znacznie powyżej potrzeb, co statystycznie generuje dodatkowych około 5-10% zwiększenia poboru energii. Pytanie o poprawny dobór sprężarki jest istotne, bo zła decyzja ukształtuje w ok. 80% koszt energii w ramach TCO na okres nawet 15-20 lat.

Regulacja wydajności sprężarek

Regulacja wydajności sprężarek, w przypadku sprężarek wyporowych, wygląda następująco:

– TŁOKOWE – pozwalają się regulować przy pomocy przetwornic częstotliwości dostarczanych wraz z całym “drive–trainem” z odpowiednim silnikiem elektrycznym. Ale ze względu na ich specyfikę – a pracują zwykle przy niskich obrotach – „nie ma czym” regulować. Ta metoda pasuje do sprężarek o wyższych obrotach roboczych (powyżej 600 obr/min). Natomiast od lat znana jest metoda podwieszania zaworów, która w sprężarkach tłokowych typu „double acting” – ze sprężaniem po obu stronach tłoka przy obu jego ruchach – wystarczy zamknąć zawory z jednej strony cylindra i sprężamy tylko 50% zasysanego powietrza, pobierając zwykle niewiele ponad 50% mocy pobieranej przy pełnym tłoczeniu. Takie sprężarki mogą przechodzić na bieg jałowy ze stopnia regulacji 100% i 50%, zależnie od profilu obciążenia śledzonego przez sterownik sprężarki. Warto dodać, że dzięki małym oporom i kołu zamachowemu w „tłokówce” obciążenie na biegu jałowym zwykle nie przekracza 16%. Mamy tu więc do czynienia z regulacją stopniową:

- Pełna wydajność, pełne obciążenie: V=100% – P= 100%

- Połowa wydajności, ok. połowy obciążenia V=50% – P= 51-60%

- Bieg jałowy V=0% – P= ~16%

- Postój

Taką sprężarkę można zamówić sobie także z układem soft-startu.

– ŚRUBOWE – pozwalają regulować się podobnie jak tłokowe: klasycznie load/offload/stop albo dwustopniowo albo poprzez płynną zmianę obrotów (quasilinowo od 20% do 100%). Klasyczna regulacja sprężarek stałoobrotowych, to praca przy pełnym otwarciu przepustnicy (100% wydajności), bieg jałowy przy 20-30% nominalnej mocy pobieranej i postój. Regulacja 2-stopniowa wiąże się ze stosowaniem silników 2-biegowych z przełączanymi biegunami, gdzie wysokość niższej prędkości obrotowej definiowana jest przez producenta silników. Zwykle jest to regulacja: 100%, 50-75% (zależnie od typu silnika), bieg jałowy 20-30% i postój. Maszyny zmienno-obrotowe regulują się prawie według charakterystyki liniowej z małymi odchyłkami, w zakresie regulacji od 100% do nawet poniżej 20%. UWAGA – sprawność ich nie jest najwyższa przy minimum obrotów, a w niektórych przypadkach także blisko maksimum obrotów. Zależnie od zastosowanego przez producenta modułu śrubowego sprawność będzie optymalna w środku lub przy końcu zakresu regulacyjnego. Sprawność bowiem także zmienia się liniowo wraz z prędkością obwodową (a więc i obrotową) do pewnego punktu, a następnie w porządku bliższym paraboli spada. Ważny jest wybór optymalnego modułu śrubowego do takiej sprężarki. Kolejna metoda regulacji sprężarek śrubowych stosowana od wielu lat w układach chłodniczych, to zmiana objętości komory sprężania poprzez otwieranie zaworów bajpasowych na ssanie (variable displacement drive) określających wielkość obszaru sprężania (długość aktywną śrub). Zawory mogą być typu tłoczkowego, suwakowego lub otwierane i zamykane mechanizmem śrubowym. Charakterystyka nie jest publikowana przez żadnego z producentów. Analizy pokazują kształt bliski zestawieniu 2 różnych krzywych raczej 2-go stopnia, z zakresem minimalnej wydajności sięgającym 40-60%, w zależności od wielkości i typu modułu śrubowego. System regulacji tego typu jest atrakcyjny zakresie 80-100% wydajności.

– ŁOPATKOWE – regulują się podobnie do śrubowych, z tym tylko, że zmiennoobrotowe mogą minimalnie osiągać 50% wydajności i obrotów.

W przypadku sprężarek wyporowych nie można zapomnieć o ich nadrzędnych układach sterowania. Mają one na celu utrzymywanie sprężarek stało-obrotowych w punkcie pracy, tzn. przy nieomalże 100% obciążenia, z biegiem jałowym, który nie powinien kosztować więcej niż 2%. System nadrzędnego sterowania ma także za zadanie utrzymywanie sprężarek zmienno-obrotowych w optymalnym zakresie ich regulacji oraz minimalizacji ilości startów silników oraz cykli dociążeń, a także wyrównywanie ilości startów i dociążeń.

– PREZPŁYWOWE – ODŚRODKOWE („turbo”) – to sprężarki, które mają systemy regulacji oparte o zamykanie zaworu ssawnego – przepustnicy (IGV – inlet guided vanes valve – zawór z łopatkami kierowniczymi) oraz układ wydmuchowy BOV (blow-off valve). Przepustnica IGV zaprojektowana jest precyzyjnie aerodynamicznie, a wygląda troszkę jak migawka w klasycznym aparacie fotograficznym. Przymykając się jest w stanie zmniejszać strumień powietrza do minimum 65-70%, powodując zmniejszanie się poboru mocy wg krzywej bliskiej paraboli. Punkt minimalnego strumienia osiągalnego dla tego typu sprężarek wiąże się z możliwością wpadnięcia maszyny w pompaż, przed czym maszyna zabezpieczona jest odpowiednim opomiarowaniem pobieranego prądu i drgań, aby do tego nie doprowadzić – po zamknięciu zaworu ssawnego IGV do bezpiecznego minimum stopniowo otwiera się zawór wydmuchowy BOV, który usuwa wcześniej sprężone powietrze przez odpowiedni tłumik do atmosfery, aby odciążyć sprężarkę. Sprężone powietrze jest drogie, dlatego idealnie jest dobrać tę sprężarkę tak, aby pracowała w punkcie pracy – zawsze przy maksimum swojej wydajności. Idealne do takich aplikacji są duże konglomeraty typu huty, kopalnie itp., gdzie strumień pobieranego powietrza jest duży i w miarę stabilny.

Jeśli natomiast dochodzi do zmienności w takich dużych obiektach, a można, czy też trzeba je obsługiwać większą ilością sprężarek, wtedy warto zastosować system nadrzędnego sterowania opierający się na tzw. „load sharingu” – radzi Wojciech Halkiewicz – czyli takim zarządzaniem obciążeniem poszczególnych sprężarek, aby żadna z nich nie pracowała na wydmuchu, ale żeby „dzieliły się” zmniejszonym zapotrzebowaniem, wykorzystując swój około 30% zakres regulacji.

Wybór praktyka

Krzysztof Kornacki doradza dobór sprężarki zgodnie z parametrami praktycznymi, w kontekście codziennej obsługi urządzenia:

– Ze sterownikiem wygodnym w obsłudze,

– Regulatorem ciśnienia umożliwiającymi zmianę nastaw,

– Jeśli na zbiorniku (tłokowe) – to z elektronicznym/automatycznym spustem kondensatu,

– Wyposażone w obudowę dźwiękochłonną,

– Niektóre zastosowania wymagają możliwości przemieszczania – wtedy warto wybrać model wyposażony w kółka jezdne – zwykle dotyczy mniejszych sprężarek, zwłaszcza tłokowych.

I znowu, wskazuje na praktykę Krzysztof Kornacki, wiele zakupionych sprężarek jest znacznie przewymiarowanych w stosunku do całkowitego zapotrzebowania na sprężone powietrze. – Wynika to niekiedy ze specyfiki procesu doboru, w którym powstaje swoisty łańcuch złożony z danych podawanych dostawcy sprzętu przez kolejno: użytkownika, instalatora, projektanta. Na każdym z tych „etapów” związanych z inwestycją dodawany jest „na wszelki wypadek” zapas wydajności. W efekcie może to być nawet do 50 %, znacznie więcej niż niezbędny zapas wydajności (rzędu ok. 15 %).

Przykłady zastosowań w przemyśle

AERZEN Polska oferuje sprężarki powietrza śrubowe, spiralne, tłokowe firmy BOGE Kompressoren GmBH. Program produkcji obejmuje:

- olejowe i bezolejowe sprężarki śrubowe o mocach do 355 kW;

- bezolejowe sprężarki spiralne;

- olejowe i bezolejowe sprężarki tłokowe o ciśnieniu do 40 bar;

- Generatory (wytwornice) tlenu oraz azotu;

- Systemy uzdatniania powietrza: osuszacze ziębnicze i adsorbcyjne, filtry sprężonego powietrza, układy separacji i uzdatniania kondensatu, kolumny z węglem aktywnym, katalityczne konwertery sprężonego powietrza.

PNEUMAT SYSTEM

Oferujemy sprężarki tłokowe najczęściej jako pomocnicze do zastosowań przemysłowych oraz warsztatowych marek: Fini (smarowane olejem) oraz bezolejowe: Fini, Gentilin, Bambi Air. Te ostatnie są chętnie stosowane w laboratoriach naukowych i przemysłowych, medycynie/stomatologii – w zastosowaniach, gdzie niezbędna jest niewielka i kompaktowa sprężarka o niskim poziomie hałasu (54 dB), z wydajnym zespołem sprężającym i energooszczędna.

KAESER KOMPRESSOREN jest producentem sprężarek śrubowych i dmuchaw. Oferuje sprężarki tłokowe, śrubowe przewoźne, pompy próżniowe, filtry i osuszacze, jak również sterownik nadrzędny Sigma Air Manager. Oferuje rozwiązania montażu instalacji, sprężarkowni jak i stacji kontenerowych. Obecni w każdej branży przemysłu, jak: farmaceutyka, paliwa, branża spożywcza, czy nawet sortownia śmieci lub oczyszczalnie ścieków.

CZEMAR Sp. z o.o. świadczy usługi serwisowe sprężarek oraz wszystkich urządzeń przeznaczonych do sprężania i uzdatniania sprężonego powietrza.

W ofercie, obok okresowych przeglądów gwarancyjnych i pogwarancyjnych, znajduje się m.in. naprawa kompresorów i ich konserwacja, renowacja bloków czy silników. Firma wykonuje serwis sprężarek o różnorodnych funkcjach, trybach pracy i zastosowaniach, w tym naprawy kompresorów tłokowych oraz innych urządzeń. Czemar Sp. z o.o. w ofercie posiada również szeroki wybór oryginalnych części zamiennych, jak i eksploatacyjnych. Pełny zakres proponowanych usług można znaleźć na stronie www.czemar.pl.

COMEST zrealizował szereg projektów, m.in. dostarczył kompresory do firm z branży metalowej:

– zespół dwóch sprężarek (stało i zmiennoobrotwa), zapewniający zasilanie nowej hali produkcyjnej oraz ogrzewające wodę użytkową (z odzysku ciepła z oleju sprężarkowego),

– sprężarka zmiennoobortowa do zakładu produkcji płyt warstwowych, której dostawę zrealizowano w odpowiedzi na nieopłacalną naprawę poprzedniego urządzenia,

– sprężarka zmiennoobrotwa, która zastąpiła kompresor pobierający 30% więcej energii w zakładzie budowy maszyn.

PNEUMA oferuje sprężarki powietrza śrubowe, spiralne, tłokowe firmy Hertz Kompressoren. Są to m.in:

- olejowe i bezolejowe sprężarki śrubowe o ciśnieniu do 13 bar; moc od 2,2 do 315 kW;

- bezolejowe sprężarki spiralne o ciśnieniu do 10 bar;

- bezolejowe sprężarki tłokowe o ciśnieniu do 40 bar;

- sprężarki tłokowe o ciśnieniu do 15 bar;

- sprężarki wysokociśnieniowe do 40 bar;

- doprężacze sprężonego powietrza i azotu do 40/300 bar.

Przykłady:

https://www.pneuma.pl/sprezarki-srubowe-z-instalacja-sprezonego-powietrza/

https://www.pneuma.pl/generator-azotu-do-zasilenia-lasera-wypalarki-laserowej/

https://www.pneuma.pl/sprezarkownia-przemyslowa-hsc-75d-2x-frecon-75p/

7BAR nie sprzedaje sprężarek i nie wspiera żadnej ich marki. Zajmuje się inżynierią optymalizacji zużycia energii i jej odzyskiwania w systemach sprężonego powietrza. Wykonała ponad 450 audytów detekcji wycieków sprężonego powietrza i bardzo wielu operacji ich naprawy. Zbadała ponad 600 sprężarek. Wdrożyła systemy sterowania i monitoringu w ponad 40 fabrykach, w których steruje ponad 210 sprężarkami czternastu różnych marek w 73 sprężarkowniach. Wdraża system monitoringu sprężonego powietrza oraz systemy odzysku ciepła. – Oszczędności uzyskiwane z naszych projektów zwracają nakłady zwykle w 4-12 miesięcy, niektóre w maksymalnie 3 lata – zapewnia Wojciech Halkiewicz. Obsługuje fabryki o mocy sprężarek od 50 kW do 10 000 kW.

Właściciel 7BAR jest jednym z 3 założycieli koalicji na rzecz zrównoważonych systemów sprężonego powietrza w Europie „Compressed Air Towards Zero Coalition”.

Air-Com Pneumatyka-Automatyka sprzedaje sprężarki Atlas Copco, Airpol, Renner Kompressoren. Jeśli chodzi o klientów Air-Com Pneumatyka-Automatyka, to są to zarówno zakłady samochodowe, jak i duzi producenci z branż spożywczych oraz produkcyjnych, którzy korzystają ze sprężonego powietrza. Na przykład instalacja pneumatyczna i wentylacja sprężarkowni dla producenta mebli: https://bazawiedzy.Air-Com Pneumat Systemyka-Automatyka.pl/instalacja-Pneumat Systemyczna-i-wentylacja-sprezarkowni-dla-producenta-mebli/.

Aleksandra Solarewicz, redakcja Inżynieria & Utrzymanie Ruchu