Czy zawsze systemy nadzoru stanu maszyn kładą kres nieplanowanym przestojom maszyn i instalacji? Niestety nie wszystkie rozwiązania do diagnostyki gwarantują dostęp do danych 24/7 lub stały monitoring krytycznych urządzeń. Raporty i zestawienia mogą być dostarczane z opóźnieniem lub mogą zawierać błąd ludzki analizy danych, Badanie przenośnymi urządzenia może być obarczone błędem jednostkowego pomiaru.

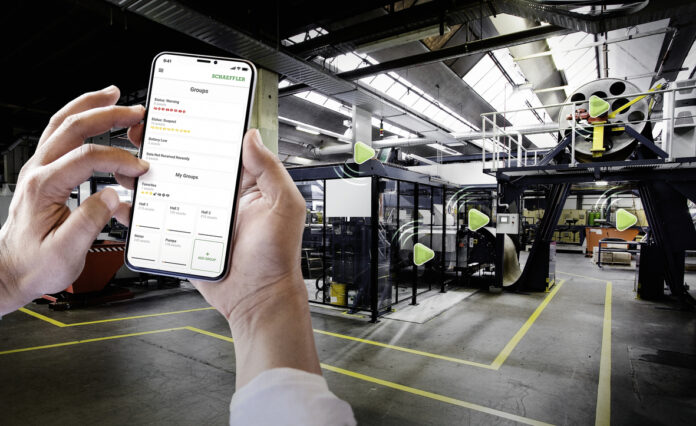

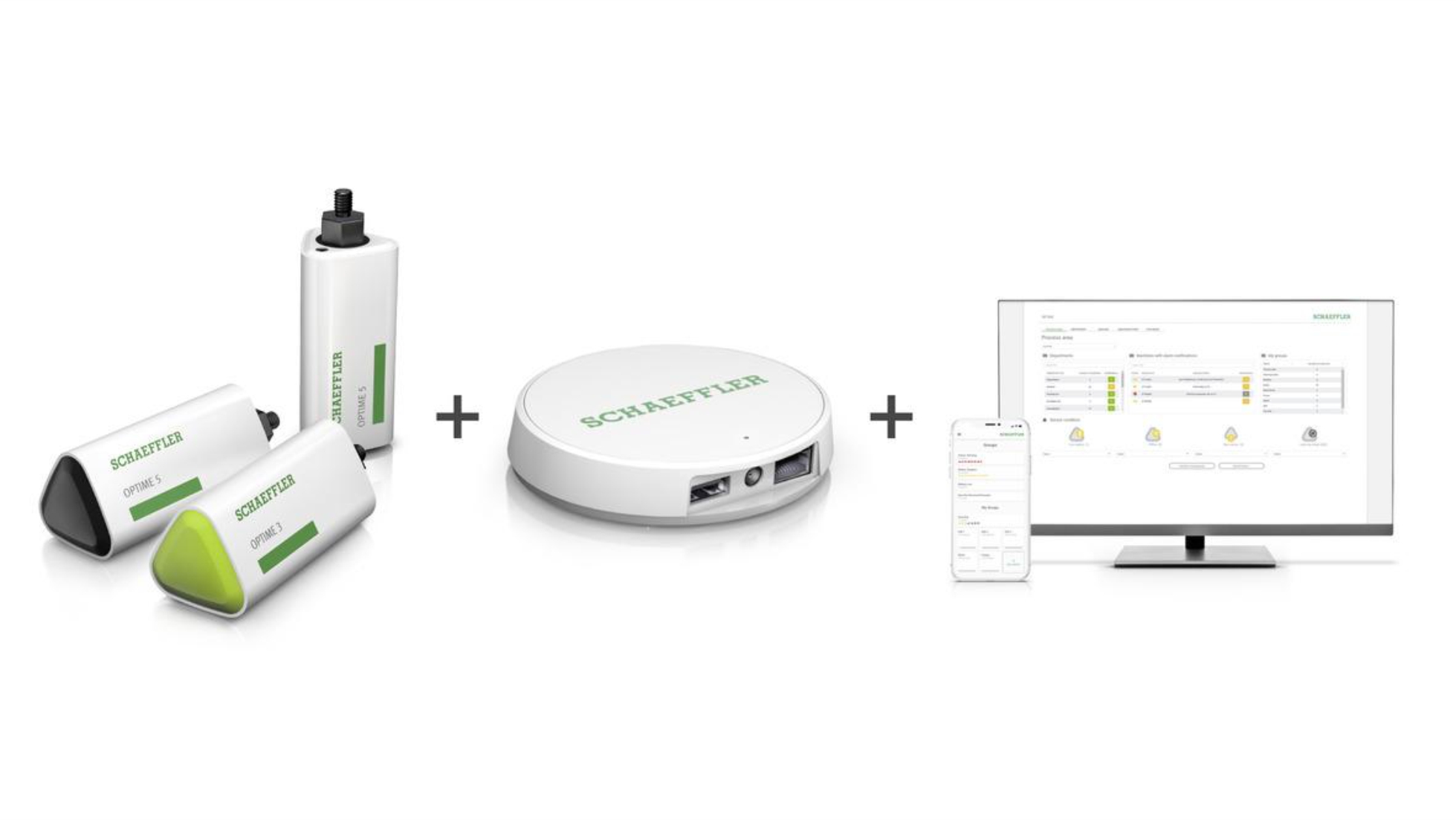

Istnieje jednak rozwiązanie z zakresu Przemysłu 4.0. które rozwiązuje powyższe problemy, a co więcej dostępne jest dla każdego. System diagnostyki OPTIME bazuje na sieci bezprzewodowych, autonomicznych czujników, które nie tylko monitorują stan maszyn w sposób prawie ciągły, ale też komunikują się ze sobą. Wysyłają dane do bramki, a następnie do chmury gdzie są analizowane cyfrowo. Obróbka danych jest w pełni automatyczna i wykorzystuje zaawansowane algorytmy uczenia maszynowego. Użytkownik natomiast ma stały podgląd na monitorowane urządzenia na tablecie lub smartfonie i otrzymuje dodatkowe powiadomienie w przypadku wystąpienia sytuacji kryzysowej. Czy może być coś prostszego?

Co więcej, pełna automatyzacja diagnostyki sprawia, że koszt jednostkowy za mierzony punkt jest wyjątkowo mały w porównaniu do innych systemów diagnostyki. To kamień milowy w monitorowaniu stanu maszyn i godny reprezentant pojęcia Przemysłu 4.0. a rozwiązanie to nie ma odpowiedników na rynku. Systemy te cechuje ekonomia i prostota użycia, bez kabli, nieczytelnych wyników analiz

i skomplikowanej aparatury. OPTIME to system diagnostyczny umożliwiający zainstalowanie stu punktów w ciągu jednego dnia oraz bieżące monitorowanie setek maszyn co czyni go szybkim, łatwym i ekonomicznym rozwiązaniem do monitorowania stanu.

System, reagując na wzrost poziomu wibracji, może automatycznie wykryć potencjalne uszkodzenia nawet na kilka tygodni przed wystąpieniem awarii i reagować na powstające dopiero defekty, takie jak niewyważenia, czy niewspółosiowości.

Funkcje systemu są dostosowywane do indywidualnych potrzeb użytkownika. Sieć czujników jest na tyle samodzielna, że w przypadku uszkodzenia lub przeciążenia, sama koryguje połączenie. Niepołączony czujnik znajdzie nową drogę do bramki (sygnał bezkablowo znajduje najkrótszą drogę z odbiornikiem). Bariery strukturalne, takie jak ściany czy urządzenia, są łatwo obchodzone przez sygnał systemu.

Zastanawiasz się, czy Optime mógłby być rozwiązaniem dla Ciebie? Oto przykłady trzech branż, w których Optime doskonale się sprawdził:

Przemysł celulozowo-papierniczy.

Zwiększony monitoring pracy maszyn dla większego bezpieczeństwa.

Nieplanowane przestoje często prowadzą do strat pieniężnych rzędu 5-6 cyfr na godzinę. Przyczyną jest często awaria niemonitorowanych jednostek pomocniczych.

Z przeprowadzonych badań wynika, że średnio tylko około 6% maszyn w papierniach podlega automatycznemu monitorowaniu stanu. Kompleksowy monitoring stanu maszyn w papierniach zwykle nie jest przeprowadzany ze względu na koszty i duży wysiłek instalacyjny wymagający zarówno wykwalifikowanych monterów jak i miejsca pod elektryczną infrastrukturę – wiązki kabli.

Właśnie w tym miejscu innowacyjny system Optime wprowadza równowagę – pomiędzy efektywnością kosztów a bezpieczeństwem. Nawet w przypadku tysięcy punktów pomiarowych. Użytkownik może stawić czoła nieplanowanym przestojom w sposób całościowy, nie martwiąc się o plączące kable, nieczytelne wyniki analiz, skomplikowaną aparaturę i trudną instalację.

Przemysł cementowy.

Pomiar bez ryzyka w trudnodostępnych i niebezpiecznych miejscach.

W zakładach produkcyjnych, takich jak cementownie, mierniki ręczne nie są optymalnym rozwiązaniem, ponieważ utrudniony dostęp oraz względy bezpieczeństwa ograniczają dotarcie do punktów pomiarowych. W takich warunkach Optime jest najlepszym możliwym rozwiązaniem. W ciągu jednego dnia setki maszyn mogą zostać wyposażone w bezprzewodowe czujniki, które automatycznie łączą się ze sobą oraz bramą, tworząc dedykowaną sieć kratową.

Od tego momentu wszystko działa samoistnie. Czujniki bezprzewodowe Optime wyposażone są w baterie, które pozwalają systemowi funkcjonować przez pięć lat i nie wymagają w tym czasie obsługi, czy konserwacji. Dzięki wielu zaletom systemu Optime firmy mogą od teraz zaoszczędzić czas Specjalistów ds. Utrzymania Ruchu i zoptymalizować koszty utrzymania maszyn.

Przemysł drzewny.

Monitoring stanu maszyn z naciskiem na optymalizację kosztów.

W sektorach takich jak przemysł drzewny, koszty inwestycji w diagnostykę sięgają zwykle ponadprzeciętnych poziomów i mogą sprawiać, że inwestujący nie przewidują dodatkowych wydatków na automatyczny system monitorowania stanu online. W konsekwencji działy Utrzymania

Ruchu ryzykują brakiem ciągłego monitorowania, mniejszą niezawodnością i bezpieczeństwem oraz obowiązkiem regularnej konserwacji i wyznaczeniem osoby za to odpowiedzialnej.

System Optime może wypełnić powyższe luki. Teraz stały nadzór jednostek pomocniczych jest ekonomiczny finansowo, instalacja i aktywacja czujników jest nieskomplikowana, a monitoring setek maszyn jest nieporównywalnie mniejszy.

Czy Optime sprawdzi się w innych branżach?

System jest na tyle uniwersalny, że można zastosować go w każdym przemyśle. Silniki, wentylatory, przekładnie, łożyska, wszędzie tam, gdzie ważna jest ciągłość pracy Optime stanowi idealne zastosowanie. Co więcej, nie ma minimalnej liczby diagnozowanych punktów, a czujniki mogą pracować również w zanieczyszczonym środowisku (IP69), w środowisku o specjalnych wymaganiach, w temperaturze od -40°C do +80°C.

Optime – Podłącz, Włącz, Przewiduj.

Kompaktowe czujniki Optime są w prosty sposób mocowane do monitorowanych maszyn za pomocą śrub lub kleju i aktywowane przy użyciu technologii NFC (komunikacja bliskiego pola). Dzięki temu

w ciągu jednego dnia można ustawić i aktywować kilkaset punktów pomiarowych.

Optime jest ponadto bardzo łatwy do rozbudowania. Wystarczy dodawać kolejne punkty w zasięgu istniejącej bramki. Do cyfrowej analizy danych producent systemu- firma Schaeffler wykorzystuje własne, specjalnie opracowane algorytmy, które gwarantują precyzyjną ocenę. Wyniki prezentowane są w intuicyjny i przejrzysty sposób na ekranie komputera lub smartfona.

System nadzoru Optime dodatkowo identyfikuje problem i wysyła informacje określające przyczynę nieprawidłowości do aplikacji użytkownika odpowiedzialnego za utrzymanie ruchu, często na tygodnie przed wystąpieniem nieuchronnej awarii.

Dodatkowe wsparcie.

Jeśli nie jesteś pewien czy Optime jest dla Ciebie, Firma Albeco oferuje kompleksowe wsparcie i doradztwo w tym zakresie. Eksperci ds. Diagnostyki w Albeco posiadają kwalifikacje potwierdzone certyfikatami Vibration Analyst cat.2 ISO 18436-2:2014 i Vibration Analyst ISO 18436-2.

Trafnie dobierzemy optymalny system diagnostyki maszyn i urządzeń oparty na Optime lub innych produktach. Diagnostycy wskażą najlepsze miejsca pomiarowe lub miejsca ustawienia bramek oraz zainstalują oprogramowanie Optime na urządzeniach mobilnych wraz z rejestracją użytkownika.

Zapewniamy szkolenia dla pracowników obsługujących aplikację oraz dodatkowo w usłudze diagnostycznej oferujemy: możliwość przygotowania dodatkowych miesięcznych lub tygodniowych raportów, oraz wsparcie przy monitorowaniu stanu maszyn i urządzeń. Dla bardziej wymagających Klientów Albeco realizuje okresowe wizyty kontrolne oraz bieżący serwis zamontowanych urządzeń monitorujących.

Albeco

ul. Południowa 71, 62-064 Plewiska

Usługa diagnostyczna: diagnostyka@albeco.com.pl lub tel. +48 61 60 00 198