Aby uniknąć kosztownych, nieplanowanych przestojów, niezbędne jest wykorzystanie monitorowania stanu w planie niezawodności.

Wgląd w monitorowanie stanu

Monitorowanie stanu jest częścią większej strategii proaktywnej konserwacji, mającej na celu identyfikację potencjalnych problemów, gdy są one jeszcze możliwe do rozwiązania.

Jako serce systemu, pompy mają kluczowe znaczenie dla wydajnej pracy i są inteligentnym zastosowaniem tego narzędzia oszczędzającego koszty.

Pompy wykonują krytyczne aplikacje transferu cieczy w wielu obiektach przemysłowych, od przemysłu ciężkiego, takiego jak górnictwo i przemysł celulozowo-papierniczy, po przemysł lżejszy, taki jak rekreacja miejska. Nieplanowana awaria pompy o krytycznym znaczeniu może być kosztowna pod względem zasobów i przestojów.

Badania wzorców awarii pokazują, że sprzęt przemysłowy, w tym pompy, ma tylko niewielki procent awarii sprzętu z powodu starzenia się – zdecydowana większość występuje na wczesnym etapie życia zasobu. W związku z tym konserwacja oparta na czasie rzadko będzie najskuteczniejszą metodą poprawy niezawodności instalacji.

Kierownicy zakładów mogą wykorzystać monitorowanie stanu, aby zidentyfikować prekursory typowych awarii pomp i umożliwić programowi konserwacji przejście od konserwacji zapobiegawczej do konserwacji proaktywnej.

Czym jest monitorowanie stanu?

Monitorowanie stanu to proces obserwacji maszyn, takich jak pompy, w celu wykrycia wszelkich oznak potencjalnej awarii przed jej wystąpieniem. Odbywa się to poprzez gromadzenie danych dotyczących wydajności maszyn i analizowanie trendów w celu wykrycia anomalii. Jest to praktykowane od lat pięćdziesiątych XIX wieku, kiedy to inżynierowie kolejowi sprawdzali i monitorowali stan kół lokomotywy za pomocą małego młotka. Uszkodzone koła mają inny dźwięk niż koła nienaruszone, więc stukając w koła młotkiem, inżynierowie mogli analizować stan każdego koła i podejmować działania naprawcze, takie jak wymiana koła.

Na przestrzeni historii przemysłu, monitoring stanu technicznego przeszedł kilka ewolucji, zaczynając od tras objazdowych, które w dużej mierze zależały od zasobów i posiadania tych samych ludzi pracujących w tym samym obiekcie przez lata, aby zdobyć wiedzę na temat sprzętu.

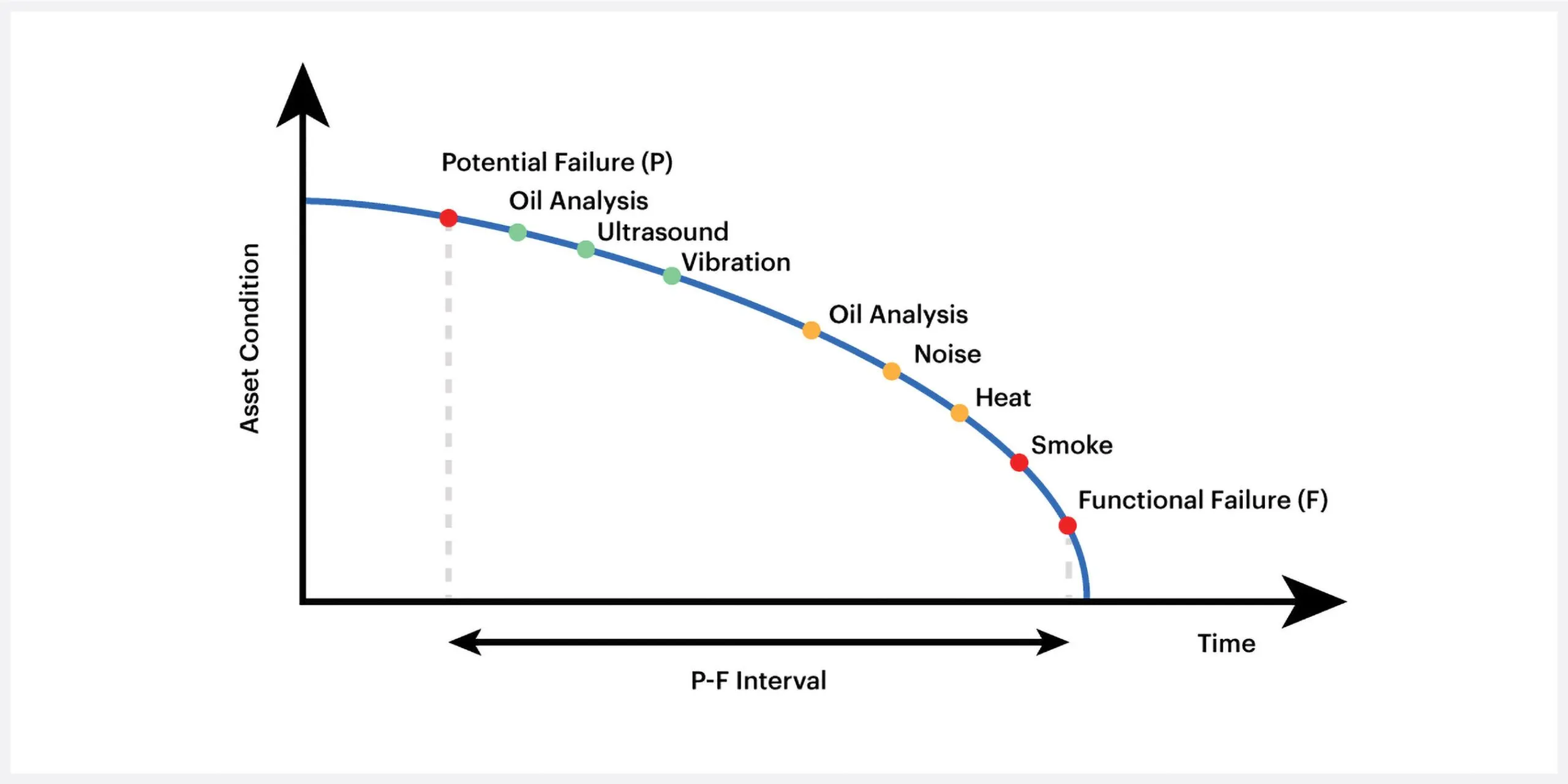

Zakłady korzystają obecnie z malejących kosztów inteligentnych czujników i lepszej łączności w zakładach. Obecnym celem jest wykorzystanie personelu zakładu w celu jak najlepszego wykorzystania zasobów przy jednoczesnej pracy nad zminimalizowaniem przestojów. Połączenie bardziej nowoczesnych technik – takich jak analiza oleju, analiza drgań i termografia – zmaksymalizuje zdolność do identyfikowania nieprawidłowości na długo przed wystąpieniem problemów. Krzywa potencjalnej awarii (P-F) (patrz rysunek 1) pokazuje interwał P-F, w którym różne techniki monitorowania stanu są wykonywane wcześnie, aby utrzymać sprzęt w części „P” krzywej.

Typowe techniki monitorowania stanu

Monitorowanie stanu jest praktykowane na różnych poziomach w większości zakładów przemysłowych w Ameryce Północnej. Jego siła wynika z tego, w jaki sposób dane są analizowane. Można zastosować system konserwacji oparty na trasach, aby monitorować stan krytycznych zasobów w ujęciu rocznym/kwartalnym/miesięcznym.

Wymaga to jednak spójności i dedykowanych, dobrze wyszkolonych zasobów, aby zapewnić prawidłowe gromadzenie danych. Metoda ta identyfikuje trendy jako migawkę w czasie.

W celu uzyskania bardziej zaawansowanych trendów, zakłady zaczęły stosować monitorowanie stanu online. Programy monitorowania online zbierają dane w określonych odstępach czasu w ciągu dnia i mogą mieć alarmy ostrzegające odpowiedni personel, gdy zasób działa poza preferowanymi warunkami. Programy te można skonfigurować całkowicie wewnątrz istniejącej infrastruktury danych zakładu, łącząc się z interfejsem człowiek-maszyna lub programowalnym sterownikiem logicznym (PLC) w celu przesyłania danych do rozproszonego systemu sterowania zakładu lub historyka. Dane mogą być następnie przesyłane do chmury za pośrednictwem sieci Ethernet lub komórkowej. Wiele firm zatrudnia analityków, którzy zapewniają wgląd w dane; może to być częścią programu.

Do najpopularniejszych metod monitorowania online stosowanych w konserwacji zapobiegawczej pomp odśrodkowych należą:

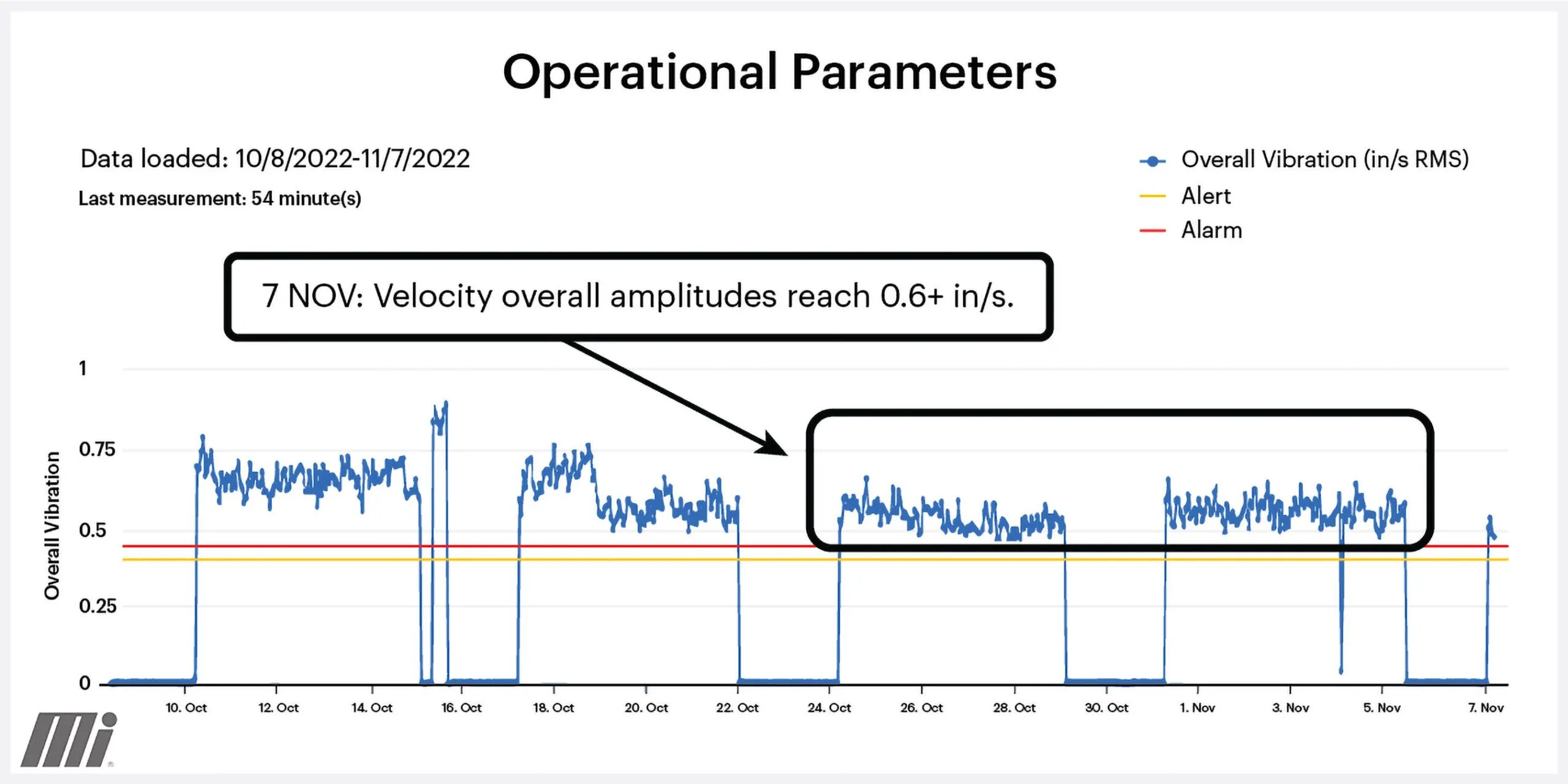

Analiza drgań wykrywa nieprawidłowe wzorce drgań w maszynach, wskazując na problemy takie jak niewspółosiowość, niewyważenie komponentów, problemy ze smarowaniem i awarie łożysk. Analitycy drgań mogą przeglądać wykresy trendów drgań, aby wskazać problemy poprzez porównanie wzorców, które rozwijają się w przechwyconych częstotliwościach ze znanymi wzorcami związanymi z typowymi trybami awarii (patrz rysunek 2). Najpopularniejszymi technikami analizy drgań jest gromadzenie danych na podstawie trasy przy użyciu ręcznych kolektorów drgań oraz monitorowanie online, przewodowe lub bezprzewodowe.

Termografia to technika wykorzystująca specjalistyczne kamery do wykrywania zaburzeń temperatury w maszynach, takich jak awarie łożysk, problemy ze smarowaniem (tj. nadmierne lub niedostateczne smarowanie), problemy z płukaniem uszczelnień i przeciążenia. Termografia może również identyfikować problemy procesowe, takie jak zatykanie się rur, wykonywane za pomocą ręcznego lub internetowego monitorowania.

Analiza oleju identyfikuje nieprawidłowości w oleju, wskazując na problemy takie jak zanieczyszczenie, zużycie i wnikanie wody. Narzędzia obejmują ręczne zestawy do analizy oleju (do użytku we własnym zakresie lub przez renomowane laboratorium zewnętrzne), ręczne urządzenia do analizy oleju (takie jak liczniki cząstek) oraz systemy monitorowania online.

Dane ultradźwiękowe identyfikują wczesne oznaki zużycia i nieprawidłowości w wolno poruszającym się sprzęcie. Smarowanie ultradźwiękowe jest nieocenione w określaniu prawidłowej ilości smaru do zastosowania – zwiększając żywotność zasobów. Ultradźwięki mogą być wykonywane za pomocą różnych urządzeń ręcznych (w zależności od zastosowania) lub monitorowania online.

Monitory elektryczne, takie jak nadajniki prądu, identyfikują obciążenie silnika. Jeśli silnik pracuje zbyt mocno lub niewystarczająco mocno, może to oznaczać problem z wydajnością pompy lub nieprawidłowy dobór silnika. Monitorowanie elektryczne może być wykonywane za pomocą ręcznych urządzeń cęgowych, wbudowanych urządzeń pomiarowych lub monitorowania online.

Typowe awarie pomp

Typowe awarie pomp odśrodkowych obejmują:

Uszczelnienia mają kluczowe znaczenie dla wydajności wielu pomp odśrodkowych. W zależności od typu pompy i zastosowania, można wybrać różne uszczelnienia, takie jak uszczelnienia dławnicowe i mechaniczne, w tym typy komponentów i wkładów. Uszczelnienia mogą ulec awarii z wielu powodów, w tym z powodu niewłaściwej instalacji (np. niewspółosiowości), niesprzyjających warunków w pompie i zanieczyszczenia; innym czynnikiem może być niewłaściwe zastosowanie uszczelnienia, np. uszczelnienie nie jest przeznaczone do zastosowań ściernych.

Im bardziej zaawansowane uszczelnienie, tym większe prawdopodobieństwo, że monitorowanie stanu pomoże nam zidentyfikować anomalie. Podczas gdy poważne awarie uszczelnienia można zidentyfikować wizualnie, jeśli wyciek pochodzi z pompy, monitorowanie online może zidentyfikować anomalie, zanim staną się pełnymi awariami. Wycieki spowodowane awarią uszczelnienia mogą uszkodzić pompę i otaczający ją sprzęt.

Analiza drgań i termografia mogą zidentyfikować awarie uszczelnienia. Uszkodzone uszczelnienie będzie miało identyfikowalny wzór drgań wykrywalny przez analizę drgań i może spowodować przegrzanie pompy, zidentyfikowane za pomocą termografii.

W przypadku uszczelnień z pomocniczym systemem płukania, analiza oleju może zapewnić, że nowy olej jest czysty i suchy przed zastosowaniem. Zapewni to optymalną żywotność powierzchni uszczelniających. Analiza oleju może również zidentyfikować zużycie powierzchni uszczelniających poprzez monitorowanie zużycia metali.

Awaria łożyska jest kolejnym częstym problemem związanym z pompą, wynikającym z przyczyn takich jak uszczelnienia mechaniczne, w tym niewspółosiowości zespołu, niewłaściwego smarowania i zaburzonych warunków procesowych. Łożyska pompy zapewniają podstawowe wsparcie dla pozycjonowania wirnika i utrzymania współosiowości luzów roboczych. Pompy odśrodkowe mają zazwyczaj dwa łożyska, ale może być ich więcej. Łożyska poprzeczne, toczne, uchylne, magnetyczne i hydrostatyczne są stosowane w różnych scenariuszach. W zależności od wielkości i prędkości pompy, łożyska mogą być smarowane olejem lub smarem.

W przypadku smarowanych łożysk, smarowanie ultradźwiękowe jest doskonałym narzędziem zapewniającym nałożenie odpowiedniej ilości smaru. Wiele firm oferuje smarownice ze zintegrowanym testem ultradźwiękowym. Jest to stosunkowo prosty proces dla techników, którzy muszą zostać przeszkoleni w zakresie prawidłowego użytkowania i może znacznie wydłużyć żywotność smarowanych łożysk.

Niezależnie od metody smarowania, analiza drgań i termografia odgrywają kluczową rolę w identyfikacji usterek łożysk. Monitorując spektrum drgań, można zidentyfikować usterki łożysk na długo przed koniecznością ich wymiany. Wykwalifikowany analityk drgań może często wychwycić sytuacje, takie jak niewspółosiowość lub luzy, które wymagają korekty w celu utrzymania integralności łożyska i zapewnienia ciągłości pracy sprzętu.

Działania naprawcze obejmują dokręcenie łączników płyty bazowej, dodanie/zmniejszenie ilości smaru i ponowne wyrównanie wału. Jeśli nie można zastosować działań naprawczych, zaawansowane powiadomienie z monitoringu pozwala na zaplanowanie naprawy podczas dogodnego planowanego przestoju.

Kawitacja jest częstym problemem, gdy ciśnienie w pompie spada poniżej ciśnienia pary pompowanej cieczy. Powoduje to odparowanie cieczy, tworząc pęcherzyki, które zapadają się i uszkadzają wirnik i inne elementy pompy; może to być kawitacja na ssaniu, gdy nie ma wystarczającej dodatniej wysokości ssania netto dla danego zastosowania, więc pompa jest głodna wody lub kawitacja na tłoczeniu, gdy pompa nie jest zaprojektowana do spełnienia rzeczywistych warunków tłoczenia

Agresywna kawitacja często brzmi jak kamienie poruszające się w pompie, a analiza drgań może zidentyfikować zapadające się pęcherzyki powietrza, zanim można je usłyszeć gołym uchem. Działania naprawcze w przypadku kawitacji mogą obejmować obniżenie ssania pompy lub podniesienie zbiornika zasilającego.

Uszkodzenie wirnika może być spowodowane kawitacją, korozją i erozją. Uszkodzenie wirnika może skutkować zmniejszoną wydajnością pompy i zwiększonymi wibracjami, uszkadzając otaczające orurowanie. Chociaż spadek wydajności jest znaczącym wskaźnikiem uszkodzenia wirnika, jest to wskaźnik opóźniony. Wykorzystanie analizy drgań online daje wskaźnik wyprzedzający, pozwalając nam skorygować uszkodzenie wirnika, zanim spowoduje ono spadek wydajności.

Awaria silnika wynikająca z przegrzania, przeciążenia i uszkodzenia łożyska może zmniejszyć wydajność pompy i wydłużyć czas przestoju. Można je wykryć za pomocą przekładnika prądowego w celu zidentyfikowania anomalii w poborze prądu przez silnik. Awarię silnika można również wykryć za pomocą analizy drgań i termografii.

Umieszczenie czujników online

Jeśli istnieje zainteresowanie ciągłym monitorowaniem pomp, decyzja o tym, gdzie umieścić czujniki, zależy od wielkości i konfiguracji pompy i silnika.

Każdy silnik i łożysko pompy powinno mieć co najmniej jeden czujnik drgań, potencjalnie więcej w zależności od rozmiaru, prędkości, krytyczności i filozofii konserwacji. Na przykład w przypadku mniejszych silników (poniżej 50-75 KM), które nie są przebudowywane, pojedynczy czujnik może określić, kiedy należy rozpocząć planowanie wymiany. Silniki wysyłane do warsztatów przezwajania w celu całkowitej przebudowy powinny mieć czujnik na każdym końcu, aby jak najszybciej wykryć awarie.

W rzadkich przypadkach, takich jak nadmiarowe linie, na silniku może znajdować się tylko jeden czujnik. Większa liczba punktów danych jest lepsza do analizy drgań, więc posiadanie czujników na każdym łożysku pozwoli doświadczonym analitykom na dokładniejszą identyfikację problemów.

Pomocnicze systemy smarowania korzystają z monitorowania smarowania (licznik cząstek, czujnik wilgoci, czujnik jakości oleju) umieszczonego przed filtrem oraz monitora drgań na pompie i silniku. Dodatkową warstwą ochrony jest kontrola przepływu podłączona do sterownika PLC w celu wyłączenia głównej pompy, jeśli uszczelnienie nie otrzymuje płynu. Pomocnicze układy chłodzenia byłyby podobne do pomocniczych układów smarowania, z tym wyjątkiem, że monitorowanie płynu może się zmieniać w zależności od płynu w układzie.

Monitorowanie stanu jest niezbędnym narzędziem, które należy uwzględnić w planie niezawodności. Może ono zwiększyć zyski operacyjne poprzez zmniejszenie kosztów napraw i przestojów. Biorąc pod uwagę krytyczne znaczenie pomp w warunkach przemysłowych i ciągłe problemy firm z łańcuchem dostaw, nieplanowane przestoje mogą okazać się bardzo kosztowne. Wiele przypadków pokazuje, że zwrot z inwestycji w dobrze zaprojektowany system monitorowania stanu wynosi zaledwie cztery miesiące. Oznacza to, że koszt zaniechania monitorowania stanu może być trzykrotnie (lub więcej) wyższy od kosztów uruchomienia systemu.

Kristi-Jo J.H. Giba-Reiss obsługuje rynek kanadyjski jako specjalista ds. zastosowań w zespole ds. rozwiązań na miejscu firmy Motion.