Wyobraź sobie konsekwencje zaniedbania sprawdzenia systemów smarowania urządzeń w zakładzie. Awaria w tym przypadku byłaby zarówno katastrofalna, jak i kosztowna. Nie tylko ze względu na koszty naprawy uszkodzeń fizycznych, ale także czas potrzebny na usunięcie problemu i utracone przychody z powodu nieużywania sprzętu.

Kluczowe koncepcje

– Istnieją opłacalne sposoby optymalizacji wydajności i ograniczenia przestojów maszyn;

– Kluczem do uniknięcia poważnych uszkodzeń jest analiza próbek oleju z dużą częstotliwością, szybkim czasem realizacji i dobrą dokładnością;

– Dzięki systemowi opartemu na Internecie firmy naftowe mogą uzyskać kompleksowy wgląd w cały program analizy oleju klienta, wyzerować obszary problematyczne i zaoferować fachową pomoc.

Wyobraź sobie konsekwencje zaniedbania sprawdzenia systemów smarowania urządzeń w zakładzie. Awaria w tym przypadku byłaby zarówno katastrofalna, jak i kosztowna. Nie tylko ze względu na koszty naprawy uszkodzeń fizycznych, ale także czas potrzebny na usunięcie problemu i utracone przychody z powodu nieużywania sprzętu.

Programy analizy oleju

Płynne działanie i długoterminowa wydajność maszyn zakładowych okazały się tak krytyczne, że niektórzy producenci sprzętu oferują swoim klientom program analizy oleju w ramach konserwacji zapobiegawczej. Będą oni regularnie pobierać próbki oleju i za pomocą kombinacji testów fizycznych i chemicznych oceniać, jak dobrze działa skrzynia biegów lub układ hydrauliczny. Monitorują jego właściwości fizyczne, poziomy zanieczyszczenia i ślady zużycia w czasie, aby lepiej zrozumieć żywotność ruchomych części.

Ten rodzaj programu był tradycyjnie oferowany przez niektórych większych producentów wyposażenia zakładów, ale myślące przyszłościowo firmy naftowe również zaczynają zdawać sobie sprawę z jego znaczenia. Oferując kompleksowy program analizy oleju w ramach zapobiegawczego utrzymania ruchu, otrzymują wczesne ostrzeżenie o problemach swoich klientów, zanim staną się one zbyt poważne.

Co nam powie analiza oleju? Posłużmy się przykładem układu hydraulicznego. Przyjmij podstawowe założenie, że składa się on z dwóch zasadniczych elementów, ruchomych części i środka smarnego. Wszystko inne należy uznać za obcy materiał. Gdy sprzęt zaczyna się zużywać, małe mikroskopijne cząstki i produkty ciepła oraz procesu utleniania zostaną zawieszone w oleju. Cząstki te mogą dostarczyć krytycznych informacji o tym, które ruchome części ulegają zużyciu lub czy występuje zanieczyszczenie ze źródeł zewnętrznych. Chociaż istnieje wiele różnych metod testowych i podejść do tego problemu, ogólnie przyjmuje się, że aby program analizy oleju był skuteczny, musi on przeprowadzać szereg pomiarów fizycznych i chemicznych. Niektóre z najważniejszych testów obejmują:

Lepkość. W miarę użytkowania oleju, węglowodory rozkładają się pod wpływem ciepła, a lepkość oleju wzrasta. Monitorowanie lepkości oleju za pomocą wiskozymetru jest dobrym wskaźnikiem i może pomóc określić, czy olej wymaga wymiany.

Woda. W niewielkich ilościach zanieczyszczenie to nie spowoduje większych szkód. Jednak w większych ilościach może tworzyć emulsje, które mogą zatykać filtry, przyczyniać się do powstawania kwasów powodujących korozję metali i przyspieszać utlenianie oleju. Analizę wilgotności można przeprowadzić za pomocą spektroskopii w podczerwieni lub metodą Karla Fischera.

Całkowita liczba kwasowa (TAN) i całkowita liczba zasadowa (TBN). Monitorują odpowiednio kwasy organiczne i zasady, które powstają z połączenia produktów utleniania generowanych przez ciepło i rozkładu dodatków w zużytym oleju.

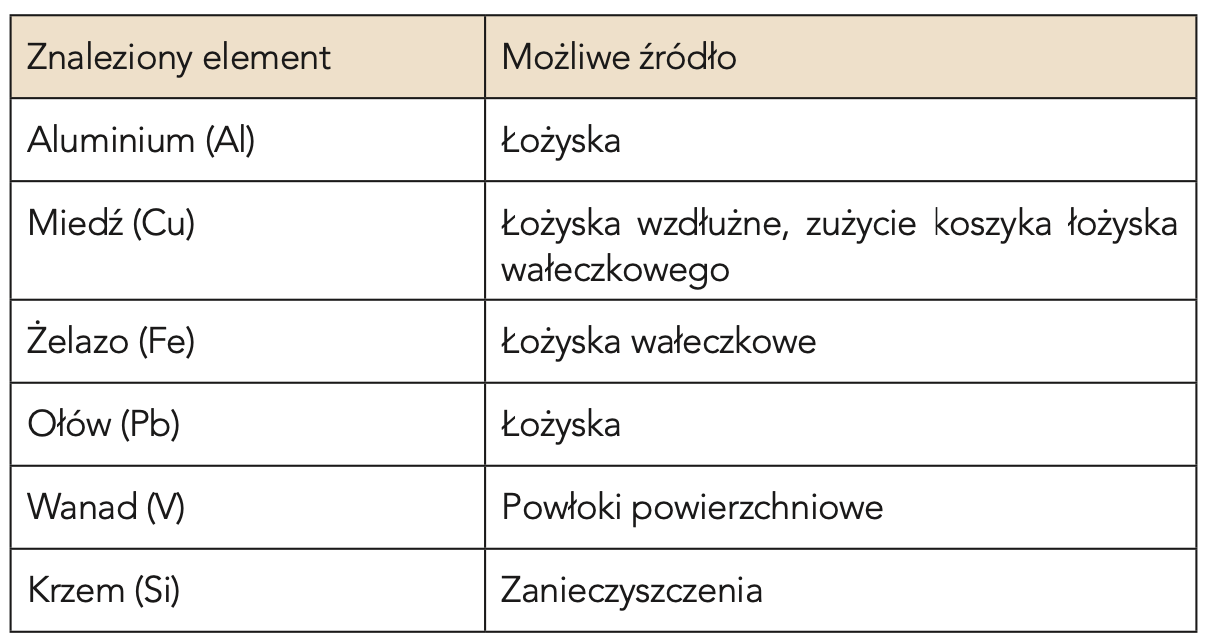

Zużycie metali. Cząstki metaliczne w oleju, generowane przez zużycie, mogą ujawnić stan poszczególnych komponentów w maszynie. Tendencje we względnych stężeniach głównych i drugorzędnych pierwiastków w oleju mogą pomóc w zidentyfikowaniu ich prawdopodobnego źródła (Tabela 1).

Analiza metali zużywalnych jest zwykle przeprowadzana za pomocą technik emisji optycznej. Typowa analiza metali zużywalnych za pomocą spektroskopii emisyjnej pokazuje trend zawartości ołowiu i miedzi w czasie w próbce oleju używanej w łożysku z brązu. Po około 6000-7000 godzin pracy poziomy ołowiu i miedzi w oleju zaczynają rosnąć, wskazując na potencjalny problem z łożyskiem.

Monitorowanie metali sygnaturowych dla danej formulacji produktu może również wskazywać, czy pakiet dodatków jest wyczerpany lub czy nastąpiło zanieczyszczenie innym olejem. Jest to ważna część każdej analizy zużytego oleju, zwłaszcza gdy w jednym miejscu używanych jest wiele produktów o różnym składzie.

Zawartość metali żelaznych. Czuły magnetometr służy do pomiaru masy materiału żelaznego w próbce oleju i wyświetla go jako wskaźnik kwantyfikatora cząstek (PQ). W testach zawartości metali zużywających się dla wszystkich metali, wskaźnik PQ jest tylko wskaźnikiem zużycia opartego na żelazie.

Zliczanie cząstek. Podejście to wykorzystuje zasadę rozpraszania światła do pomiaru wielkości cząstek stałych zawieszonych w oleju. Zużyty olej przechodzi przez wiązkę lasera, w której wszelkie cząstki będą blokować światło przed dotarciem do detektora. W przypadku zużytego oleju licznik cząstek jest zwykle ustawiony na odczyt trzech różnych rozmiarów, cząstek o wielkości 4, 6 i 14 mikronów, co może wskazywać na rodzaj i stopień zużycia.

Wysoka wydajność testów

Aby program zapobiegawczego utrzymania ruchu analizy oleju zakończył się sukcesem, absolutnie niezbędne jest regularne analizowanie oleju. Analiza oleju, gdy urządzenie jest nowe, zapewnia punkt odniesienia. Następnie, przez cały okres eksploatacji sprzętu, zużyty olej jest często próbkowany i analizowany. Zmiana tych właściwości chemicznych i fizycznych w czasie tworzy analizę trendu oleju, która może wskazywać na szereg potencjalnych problemów, w tym:

– Termiczny lub oksydacyjny rozkład oleju,

– Zużycie części maszyny,

– Zanieczyszczenie ze źródeł zewnętrznych.

Kluczem do uniknięcia poważnych uszkodzeń jest analiza próbek oleju z dużą częstotliwością, szybkim czasem realizacji i dobrą dokładnością. Niestety, wysoka przepustowość próbek może czasami mieć negatywny wpływ na jakość wyników, chyba że używany sprzęt jest zoptymalizowany do tego zadania. W przypadku tego typu wymagających zastosowań, które mogą generować kilkaset tysięcy testów rocznie, musi istnieć ścisła współpraca między producentem a użytkownikiem sprzętu.

Producent przyrządów rozumie technologię i sposób jej działania, podczas gdy użytkownik sprzętu dostarcza wiedzę na temat zastosowań i doświadczenie w podejmowaniu krytycznych decyzji w oparciu o generowane dane. Istnieją dwie główne techniki analityczne do przeprowadzania większości testów chemicznych stosowanych w programie analizy oleju w maszynach zakładowych.

ICP-OES to szybka technika wielopierwiastkowa do analizy roztworów wodnych i organicznych. Wykorzystuje ona wysokotemperaturową plazmę argonową (ICP) do wzbudzenia atomów w stanie podstawowym w próbce, tak aby emitowały one fotony światła o określonej długości fali, charakterystyczne dla danego pierwiastka. Fotony są następnie skupiane przez układ optyczny na detektorze, gdzie są zliczane za pomocą czułego obwodu pomiarowego. Intensywność emisji (całkowita liczba fotonów), odpowiadająca poszczególnym metalom śladowym w próbce, jest następnie określana ilościowo poprzez porównanie jej ze znanymi wzorcami kalibracyjnymi lub referencyjnymi.

Spektroskopia w podczerwieni opiera się na zasadzie, że różne struktury molekularne w próbce mają różne charakterystyki absorpcji specyficzne dla długości fali, znane jako odcisk palca IR. Porównując intensywność i kształt pasm molekularnych wytwarzanych przez tę absorpcję, można zidentyfikować i określić ilościowo składnik odnoszący się do tej struktury molekularnej. Na przykład wodę można łatwo zidentyfikować w obecności olejów smarowych, szukając pasma molekularnego H₂O.

Analiza końcowa

Korzyści płynące z programów analizy oleju nie mogą być kwestionowane. Istnieją niezliczone przykłady, w których pozwoliły one zaoszczędzić firmom duże kwoty pieniędzy poprzez zminimalizowanie przestojów sprzętu. Rozszerzając tę usługę na system internetowy, firmy naftowe mogą uzyskać kompleksowy wgląd w cały program analizy oleju klienta, wyzerować obszary problematyczne i zaoferować fachową pomoc tam, gdzie jest ona potrzebna.